核电厂空气冷却器出口管道腐蚀穿孔原因分析

2019-12-13吴昉赟赵卫东刘洪群

周 澄 吴昉赟 赵卫东 刘洪群

(1. 中核核电运行管理有限公司,浙江 海盐 314300;2. 苏州热工研究院有限公司,江苏 苏州 215004)

0 引言

核电厂发电机在发电的过程中会产生大量的热量,产生的热量通过各种冷却介质(氢气、空气、定子冷却水、润滑油等)传递给冷却水系统。

励磁发电机产生的热量通过空气传递给海水冷却水系统来实现冷却。励磁发电机封闭在一个整体外罩内,罩内装有空气冷却器,形成封闭通风系统,以保证机组在额定温度范围内运行。冷却空气通过主励磁机风扇的鼓风作用来实现内循环,冷却空气在通过空气冷却器冷却管的外侧时,由冷却空气吸收的热量被传送海水冷却水系统。

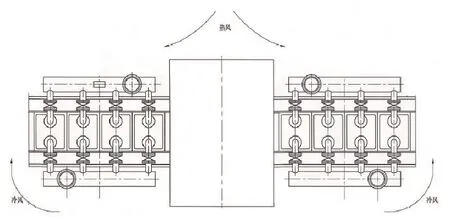

空气冷却器主要由冷却管、管板、水室、海水管道和支架组成,结构如图1所示。海水介质从海水管道、水室、冷却管内流入和流出,对空气进行冷却。冷却管和管板采用钛管材质,表面无防腐措施。海水管道和水室为碳钢材质,内部涂装防腐涂层来防止海水腐蚀。某核电厂的空气冷却器出口管道在运行不到6个月时间出现穿孔问题,如图2所示,严重影响该设备的正常运行,进而影响励磁发电机的稳定运行,本文对空气冷却器出口管道穿孔原因进行了分析。

图1 空气冷却器示意图

图2 穿孔管道形貌

1 穿孔原因分析

空气冷却器出口管道腐蚀穿孔的原因在于两个方面,第一方面是管道内壁防腐涂层发生了失效,涂层失去对管道基体的保护作用;第二方面是海水介质对管道基体产生了腐蚀。

1.1 宏观形貌分析

对表面涂层进行检查,发现整体涂刷满足要求,但有流挂,表面不光滑,局部涂层有锈蚀现象,如图3所示。对管道内部涂层厚度检测发现涂层厚度位于280~780μm之间,涂层厚度不均。厚薄不均导致过厚的地方容易出现粗糙、结瘤、脱落等问题。穿孔位置位于管道弯管内弧面,属于防腐施工盲区,表面处理困难,并且难以检查表面处理质量,可能引起涂装效果与防腐性能不佳。

将穿孔管道沿轴线纵向剖开,可以发现,管道内表面发现数处点蚀区域,大部分位于管道内弧面近中间位置,少数位于管道外弧面及进出口附近。

穿孔部位附近涂层破损,破损面积约为50×20mm,如图4所示。穿孔边缘附着大量红褐色腐蚀产物,未发现明显冲刷痕迹,说明材料受到海水冲刷作用不明显,造成穿孔的主要机理为海水腐蚀。

图3 管道内部形貌

图4 穿孔部位形貌

1.2 海水腐蚀分析

当涂层局部破损以后,管道碳钢材料直接与海水接触,发生腐蚀,碳钢在不同试验点海水中暴露的平均腐蚀深度不同,如表1所示[1]。20#钢在青岛、舟山、厦门海域暴露一年的平均腐蚀速率均为0.18mm/a,暴露4年的最大腐蚀深度为0.64mm,其腐蚀速率为0.16mm/a,小于第一年的腐蚀速率。

碳钢在不同试验点海水中暴露的平均点蚀深度如表2所示,点蚀深度可看作碳钢腐蚀极限。从表2中可以看出,20#钢在青岛、舟山、厦门海域暴露1年的最大腐蚀深度为0.74mm,离秦山最近的舟山的点蚀腐蚀深度仅为0.38mm;暴露4年的最大腐蚀深度为1.54mm,平均腐蚀速率为0.385mm/a,远小于第一年的腐蚀速率。

空气冷却器出口管道设计壁厚为4.5mm,运行不到半年时间,运行时间内正常情况下(即使没有涂层保护)不会导致管道穿孔发生。

表1 碳钢在不同试验点海水中暴露的平均腐蚀深度(mm)[1]

表2 碳钢在不同试验点海水中暴露的平均点蚀深度(mm)[1]

1.3 电偶腐蚀分析

当碳钢管道与换热相连接时,如果绝缘措施未做好,极易发生电偶腐蚀[2]。使用万用表对其连接电阻进行检测,发现管道与盖板间电阻值约为0.22Ω/0.44Ω,盖板与管板之间的电阻值约为0.83Ω/0.54Ω,说明管道与管板之间电连接良好。由此可以确定管道与钛板为非绝缘连接,形成了电偶腐蚀发生条件,传热管内表面作为阴极,管道内表面局部涂层破损区域作为阳极将加速腐蚀,如图5所示。

发生反应如下:

管道穿孔部位发生阳极反应:

钛管表面发生阴极反应:

总反应:

图5 电偶腐蚀示意图

空气冷却器出口管道内表面涂层局部破损以后,可以认为局部破损部位作为牺牲阳极来保护钛传热管。根据GB/T 16166-2013《滨海电厂海水冷却水系统牺牲阳极阴极保护》[3],当形成牺牲阳极保护时,牺牲阳极(也就是管道局部破损部位)发生电流:

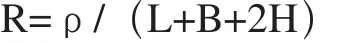

其中△E为驱动电位,根据GB/T 16166-2013中铁阳极的驱动电位(△E)取0.25V;R为接水电阻,根据GB/T16166-2013,接水电阻满足如下公式:

其中L为长度;B为宽度;H为深度(如图4所示;L约为50mm,B约为20mm,H取4.5mm);ρ为电阻率。随时间和温度的变化而变化,如表3所示。由于本管段穿孔时间段为2018年8月~2019年2月,因此分别选取8月~次年2月的最大电阻率数据和最小电阻率数据,即55Ωcm和83Ωcm进行计算。

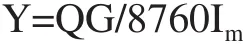

电偶腐蚀条件下,假定管道内壁局部破损部位均匀消耗,直至穿孔,那么发生穿孔剩余时间为:

其中Q为电容量,取900Ah/kg,G为局部破损部位重量;Im为实际发生电流,Im≈(0.6~0.8If)。

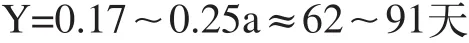

取Im=0.6If,将上述数值代入公式计算得出:

也就是说,当管道内壁涂装并安装完成以后,涂层经过一定的时间发生老化破损以后,在电偶腐蚀的作用下再经过62~91天的时间管道发生腐蚀穿孔。

1.4 运行工况分析

发生穿孔的部位为出口管道,其内部介质温度高于入口管道介质温度。像大多数化学反应一样,腐蚀的速率随水温的升高而增加[4]。这是由于当温度升高时,氧的扩散系数增大,使得溶解氧更容易达到阴极表面而发生去极化作用;溶液电导率增加,腐蚀电流增大;水的黏度减小,有利于阳极和阴极反应的去极化作用。因此出口管道因温度升高而加快腐蚀。

表3 秦山地区海水的pH值和电阻率

一般来说,腐蚀速率随海水的流速的增加而增加,这是因为流速增大时,提高了氧的扩散系数,介质中的氧更快的传递到基体表面,从而加快反应速率。出口管道外径为133mm,壁厚为4.5mm,内径为124mm,设计流量为720m3/h,共有4根管道,可以计算得出管道内流速约为4.14m/s。管道内海水具有一定的流速,对海水的腐蚀具有一定的促进作用。

2 解决措施及建议

2.1 防腐层选型

管道穿孔部位位于弯头内弧面,属于防腐施工盲区,表面处理和防腐施工都较为困难,可能引起涂装效果与防腐性能不佳。为彻底解决这一问题,建议将碳钢+涂层管道改为不锈钢或者碳钢+衬胶管道。针对不锈钢,要选择适用海水中的耐蚀不锈钢,例如超级奥氏体不锈钢或者双相不锈钢等;针对碳钢+衬胶,衬胶具有良好的保护作用和弹性,不易破损并且耐海水冲刷,使用寿命较长。

2.2 绝缘措施

通过上述分析可知,造成空气冷却器出口管道穿孔的根本原因是穿孔管道和管板、传热管之间无绝缘措施,当涂层破损以后,涂层破损部位和钛管发生严重的电偶腐蚀而最终穿孔。因此在管道和水室之间、水室和管板之间增加绝缘措施,可彻底避免电偶腐蚀的发生。

3 结束语

空气冷却器作为核电厂励磁发电机的冷却装置,其设备状态严重影响励磁发电机的稳定运行,因此,该设备的安全稳定性应该得到重视。空气冷却器进出口管道及水室均为碳钢材料,内部冷却介质为海水,为腐蚀敏感设备,平时要加强设备的防腐检查和管理,避免因腐蚀原因导致的安全事件发生。