海底表层水合物绞吸采掘的单齿破碎性能

2019-12-12王广申王国荣张亦弛钟林邱顺佐

王广申,王国荣,张亦弛,钟林,邱顺佐

(西南石油大学机电工程学院,四川 成都 610500)

天然气水合物又称“可燃冰”是一种高密度、高热值的非常规能源。随着传统能源的枯竭,储量丰富的水合物有望成为继页岩气、致密气、煤层气、油砂之后的接替能源之一[1-2]。海洋天然气水合物储量约占95%[2],相当一部分水合物裸露于海底表层或只有很浅的盖层[3]。传统开采方法如降压法、热激法、化学试剂法[4-5]均旨在破坏水合物低温高压的储存环境,使水合物分解为气体输送至海面。但是海底表层水合物盖层稀薄,传统的分解气化方法容易引发温室效应,海啸等地质灾害[5]。徐海良等[6-7]提出的绞吸开采并不适合浅层水合物采掘,但为表面水合物的开采提供了新的思路。周守为院士提出固态流化开采工艺并于南海神狐海域试采成功,验证了水合物固态开采工艺的可行性[2, 5]。杨桢毅等[8]基于ANSYS对齿式绞刀结构强度进行了分析;欧阳义平等[9]探讨了绞吸头载荷和碎块的分形维数;魏纳等[10-11]分析了固态流化采掘过程中水平管段1~9 mm颗粒的运移特征及泵送。本文基于制备的天然气水合物替代试样,利用单齿直线模拟切削装置,开展了绞吸头单齿结构参数及工艺参数对单齿载荷和破碎颗粒粒径尺度影响的实验研究,获得了绞吸头单齿结构参数与工艺参数对破碎颗粒尺寸的影响规律,为海洋水合物机械采掘后续的再次破碎、分离及颗粒管内运移、泵送、海底表层水合物绞吸开采工艺参数,绞吸头单齿结构设计提供理论依据。

1 基于固态流化的绞吸开采原理

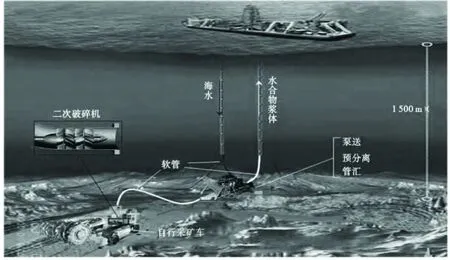

最早提出的绞吸开采系统是鹦鹉螺矿业的深海多金属硫化物商业采矿系统[12]。而固态流化开采思路构建了封闭式破碎采掘分离及泵送系统。周守为院士提出的基于固态流化的绞吸头机械采掘开采过程由海底采矿车、二次破碎装置、水力分离器、海底泵送系统、海面综合处理平台组成,实现了管内再破碎、泥沙分离回填,原理如图1所示[13]。具体来说,安装在采矿车上的绞吸头切削破碎水合物,水合物颗粒通过泥浆泵作用吸入管道,经二次破碎装置,使颗粒在管道内再次破碎,粒径细化;然后,经水力旋流器旋流使泥沙和水合物分离,泥沙回填,水合物颗粒则通过提升泵送至海面综合处理平台分解。整个开采系统中保持低温高压、原位流化开采。颗粒粒径分布不仅影响颗粒在管道内流化与泵送、水力旋流器的分离效率,还影响整个系统的开采效率及能力。

图1 绞吸式开采系统原理简图[13]Fig.1 Schematic diagram of a cutter suction mining system

1.1 绞吸头单齿设计及加工

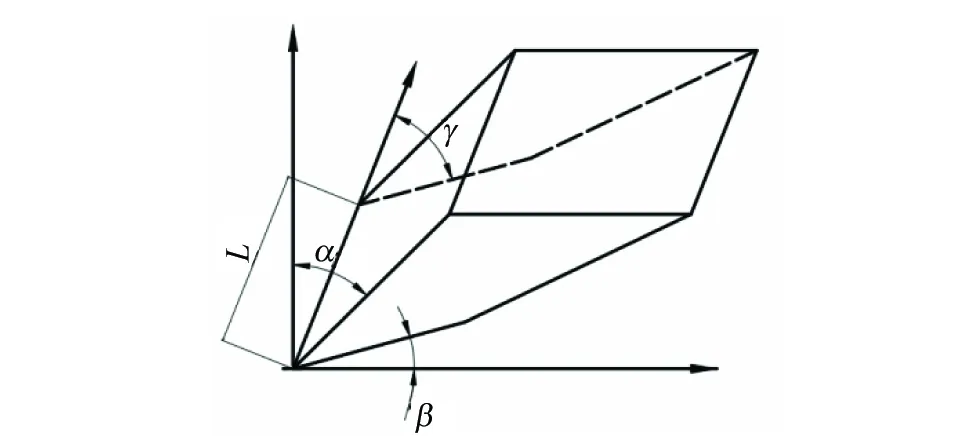

考虑到水合物海底机械采掘的安全性及采收率,绞吸头倾向于选用更适合细砂土质的冠形轮廓,且不宜过大。现有的绞吸头单齿分为用于砂和粘土切削的扁齿、用于挖掘无渗透性的凿齿和用于挖掘有渗透性的尖齿[14],如图2所示。为了提高沙和粘土的疏浚效率,一般采用扁齿,但扁齿切削宽度和长度较大,不利于海底水合物开采安全。由于绞吸头单齿作为切削泥土的主要部件,其形状尺寸的合理性直接影响绞吸头的切削性能。齿形的合理性直接影响到绞吸头功率的有效利用。因此,需要对绞吸头的单齿破碎性能进行研究。加工绞吸头单齿形状参数,如图3所示。其中,前刃角为α;后倾角为β;侧倾角为γ。刀齿刃部切削宽度为L。本文主要探究切削深度、切削宽度、前刃角和侧倾角对平均切削力和颗粒尺度分布的关系。

图2 绞吸头单齿齿形[15]Fig.2 Single tooth shape of cutter head

图3 单齿形状参数Fig.3 Parameter of single tooth shape

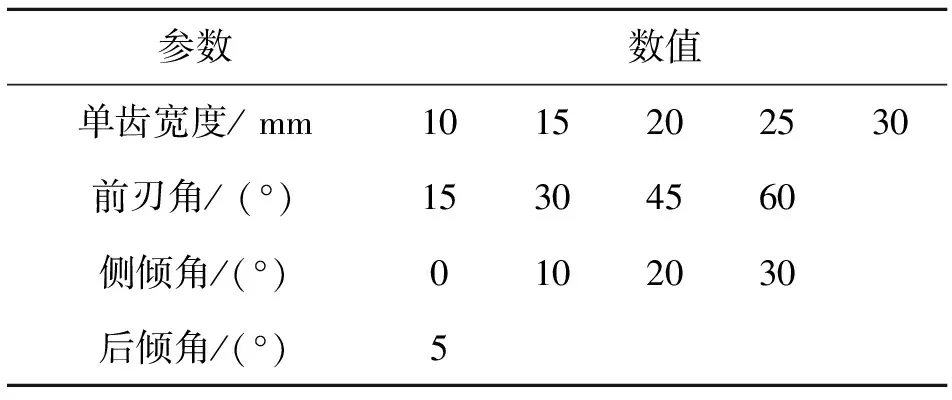

单齿结构对破碎性能的研究采用控制变量法,在固定多个参量的同时改变单一变量的参数。选取5组不同齿形宽度、4组不同前刃角的矩形齿,加工的矩形齿如图4(a)所示;另选取3组不同侧倾角的楔形齿,现场适用于挖掘有渗透性土壤的楔形绞吸头单齿如图4(b)所示。具体参数如表1所示。

表1 加工的单齿齿形参数Table 1 Machined single tooth shape

图4 加工的矩形刀齿与现场应用楔形刀齿Fig.4 Machined rectangular cutters and field application wedge cutters

2 实验部分

2.1 实验设备

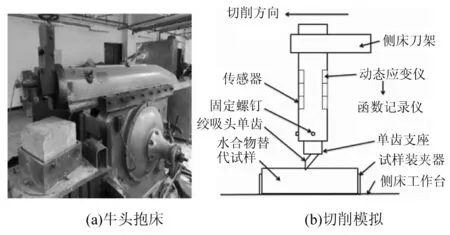

直线模拟切削装置为改装后的牛头刨床,如图5(a)所示。图5(b)为直线模拟切削装置示意图。选用中航电测仪器股份有限公司制造的BE120-5AA电阻应变片传感器并对其进行标定,可同时准确动态测试切削齿切削岩石时的轴向、径向、切向切削力。完成传感器校正后,将水合物替代试样装到装夹器中,切削单齿做水平运动,动态记录切削试样时刀齿的切削力。

图5 单齿直线模拟切削装置[16]Fig.5 Single tooth linear simulation cutting device

2.2 实验材料

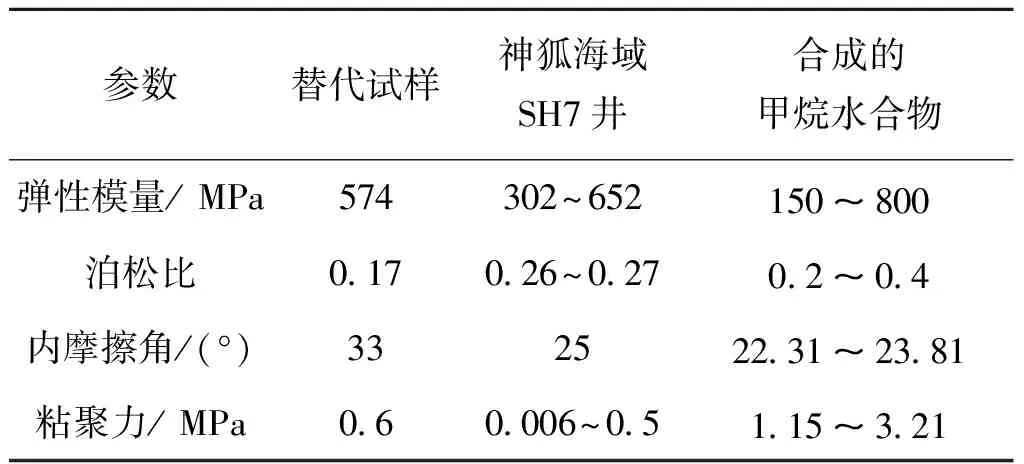

人工合成的天然气水合物如冰、四氢呋喃水合物、CO2水合物及甲烷水合物在常温常压下容易分解气化,不利于机械采掘水合物的机理研究。为了降低实验成本,以细河沙为骨料,石膏与石灰为胶结物,合成水合物替代试样。根据三轴试验,替代样的力学参数如表2所示。需要解释的是由于地理位置和沉积条件不同,海洋沉积物层饱和度以及力学性质存在较大差异。如:我国南海神狐海域GMGS1[17]钻探沉积物岩心取样与程远方等[18-19]人工合成的水合物力学参数就存在差异,但水合物的抗压强度随着埋藏深度和饱和度的增加而增大。且因合成的替代试样的力学性质在水合物沉积物的力学参数范围之内,所以研究仍然具有参考意义。

表2 材料物性参数对比Table 2 Comparison of physical properties of materials

2.3 实验方法及测量

每种工况均进行了五种切削深度的实验,切削速度为0.6 m/s。每组实验均重复测量三次,读取切削力且取三次的平均值。切削完成后,收集试验台破碎颗粒,选择筛分法对粒径进行测量筛分。选择12个分度组合粒径筛组(30、25、20、15、12.5、8、4、3、2、1、0.8、0.5 mm),如图6所示。借鉴多金属硫化物水力性能分析,颗粒粒径不宜大于20 mm[20]。王海蓉等[21]研究了水合物浆体中固体颗粒直径为10~300mm时的浆体流动特性;陈浩等[22]分析了水合物颗粒直径为15 mm的水力提升。为了研究和归一化分析,定义颗粒粒径大于15 mm的为大粒径。由于颗粒体积分数难以测量,普遍采取的方法是测量质量分数替代体积分数。采用电子秤进行称量。

图6 组合粒径筛Fig.6 Combined particle size sieve

3 实验结果与分析

绞吸头单齿载荷和破碎粒径的尺度分布受多种因素的影响,影响因素主要分为三个方面:第一,单齿结构参数(单齿宽度、前刃角、侧倾角);第二,水合物的物性参数;第三,工艺参数(单齿破碎深度)。由于条件限制,本文仅通过实验探索了单齿结构参数及工艺参数对平均切削力和破碎颗粒粒径分布的影响。

3.1 结构参数对单齿载荷的影响

图7(a)为前刃角为45°、后倾角为5°时,在3、5、7和9 mm的切削深度条件下平均切削力随单齿宽度的变化曲线。实验数据拟合表明:单齿宽度与平均切削力呈二项式递增关系;同时,切削深度越大,单齿所受平均切削力越大。图7(b)为单齿宽度L为20 mm、后倾角为5°时,平均切削力随前刃角的变化曲线。由图可知,切削载荷随着前刃角的增大呈二项式递减的趋势,变化规律与图7(a)相反。单齿宽度为10 mm时,侧倾角与平均切削力的关系,如图7(c)所示。增大侧倾角γ,切削深度为3和5 mm时,平均切削力呈先增大后减小的趋势;当切削深度为7和9 mm时,平均切削力随侧倾角的增大而增大。分析认为:①增大切削宽度和切削深度,切削面积也随之增大。因此,单齿所受平均切削力也越大;②增大前刃角,单齿齿尖的楔形变得更为尖锐,齿尖先压入替代试样同时产生破碎裂纹,使得单齿所受平均切削力降低;③当切削深度较小时,导致平均切削力在较小的范围内浮动的原因是:增大侧倾角切槽壁面发生块状颗粒崩碎,如图8所示。切削深度较大时,增大侧倾角,导致切削宽度增加,此时切削宽度为平均切削力的主要影响因素。

图7 切削载荷随不同单齿结构和工作参数的变化规律Fig.7 The variation of cutting load with different single tooth structure and working parameters

3.2 结构参数对颗粒破碎尺度的影响

颗粒破碎体积越大固然可以提高采掘效率,但是大颗粒不利于后期水合物和泥沙的分离、泥沙回填,降低了开采效率;同时大颗粒也增加了海底输运至海面的成本,造成管道堵塞等危险。

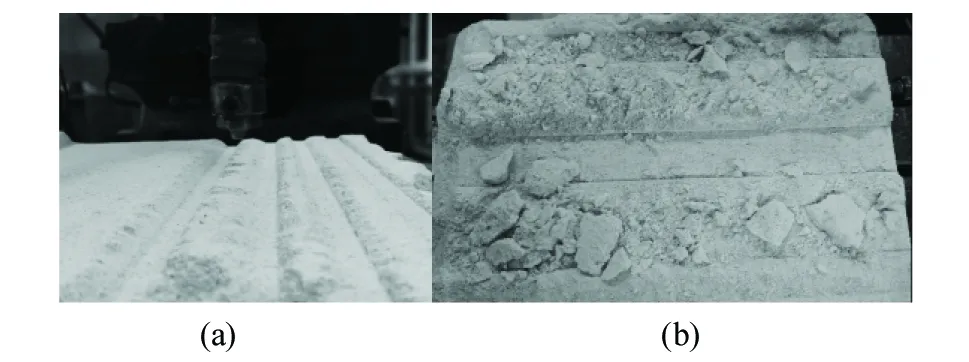

图8(a)为实验后的试样切痕。可以看出,颗粒的破碎形式属于脆性崩碎,且切槽侧壁形成凹凸不平的壁面。由于试样呈弱胶结性,切削过程中破坏颗粒骨架的胶结力,而产生较多的细小颗粒。如图8(b)所示。

图8 实验后的试样切痕Fig.8 Cutting specimen after experiment

切削深度为3、4、5、7、9 mm时,最大粒径的分布和大粒径颗粒的质量分数规律,如图9(a)和(b)所示。可以得出:同等切削宽度下,随着切削深度的增加,颗粒破碎体积增大;同等切削深度下,随着刀齿宽度的增加,筛分的大颗粒尺度也随之增加。主要原因是切削过程中颗粒破碎方式呈脆性崩裂。

图9 单齿宽度对破碎效果的影响Fig.9 Effect of single tooth width on crushing effect

图10(a)为前刃面角对颗粒破碎尺度分布的影响。相同切削深度下,改变前刃面角对最大破碎颗粒的尺度分布几乎没有影响。但从图10(b)可以看出,切削深度越大,前刃面角越小则最大粒径组分质量越大。在相同的切削深度下,大粒径组分质量随着前刃面角的增大呈减小的规律。相同工况下,前刃角越大,则破碎效果越明显。当沉积物为脆性材料时,前刃面角越大,齿尖越钝,沉积物受到的水平方向的挤压力增大,导致较大粒径颗粒的质量分数降低。从图8的切痕来看,水平方向的挤压力对切槽侧壁颗粒的崩离几乎无影响,导致前刃面角对最大破碎粒径尺度分布也几乎无影响。

图10 前刃角对破碎效果的影响Fig.10 Effect of front edge angle on crushing effect

图11(a)所示为侧刃角对颗粒破碎尺度分布的影响。相对于切削宽度L为10 mm的矩形齿(侧倾角为0°),在侧倾角10°时,最大粒径均为4 mm。从图11(a)和(b)可看出切削深度分别为3、5、7 mm时,随着侧倾角的增加,最大粒径均呈减小趋势,但趋势逐渐减缓,破碎的颗粒粒径越小。当切削深度达到9 mm时,随侧倾角增大,最大粒径变大,大尺度颗粒含量明显增多。原因是单齿的齿尖随着侧倾角增大而变得尖锐,齿尖挤压沉积物导致切槽壁面颗粒崩落。当切削深度较浅时,颗粒被破碎后未离开原来的位置,受到了齿尖的二次挤压。而切削深度较深时,颗粒崩离齿尖间,造成颗粒粒径较大。

图11 侧倾角对破碎效果的影响Fig.11 Effect of side inclination angle on crushing effect

4 结 论

1) 随切削宽度的增加,绞吸单齿所受载荷呈二项式增大;随前刃角的增大,绞吸单齿所受载荷呈二项式减小。增大侧倾角时,切槽壁面会产生脆性崩落,单齿载荷在较小的范围内浮动。

2) 同等切削深度,随切削宽度的增加,筛分的大颗粒尺度也随之增加。主要是切削过程中颗粒破碎方式呈脆性崩裂;粒径大于15 mm的颗粒质量分数占比随着前刃角的增加而减小,前刃角为60°时粒径超过15 mm颗粒的质量分数占比最小。由于颗粒以脆性崩裂的形式破碎,增大侧倾角会导致切槽壁面的崩落,导致大颗粒增多。

3) 绞吸齿结构参数相同时,随着绞吸齿切削深度的增加,颗粒的破碎粒径也随着增大,即增大了试样的切削面积,有利于提高产量,但同时产生的颗粒粒径也会增大。