辛置煤矿10-428综放工作面注氮防灭火技术

2019-12-12郑晓辉

郑晓辉

(霍州煤电集团吕梁山煤电有限公司 通风处,山西 吕梁 033000)

综采放顶煤开采工艺在我国广泛应用,但是其产生的大量遗煤、浮煤,加之采空区漏风的影响[1],使得采空区遗煤自然发火问题严重,严重影响了工作面的作业安全[2]。本文针对辛置煤矿10-428综放工作面采空区内含大量浮煤,常引发自然发火的问题,提出开放式注氮的防灭火技术[3],通过对比注氮前、后氧化带范围的变化证明了开放式注氮能够有效减小工作面氧化带范围[4],减小采空区遗煤自燃的概率,并通过数值模拟得到验证。有效保障了工作面开采的正常进行[5]。

1 工作面简介

辛置煤矿10-428综放工作面开采10号煤层,煤层平均厚度5.50 m,倾角2~9°。工作面倾斜长度为260 m,工作面标高403~431 m,采用走向长壁后退式综合机械化放顶煤采煤法,全部垮落法管理顶板。工作面通风系统采用“一进一回”的“U”通风方式,即正巷进风,副巷回风,工作面进风量960 m3/min。

2 采空区自燃“三带”的划分

工作面采空区遗留浮煤自燃主要取决于浮煤厚度、氧浓度、漏风强度、工作面推进速度及自然发火期5个参量,工作面正常生产时,采空区自燃“三带”处于一个动态的稳定状态。

采空区自然发火防治的首要前提是搞清采空区自燃“三带”的分布范围,它是采空区注氮、堵漏风等技术措施的主要技术依据。采空区自燃“三带”主要指散热带、氧化带和窒息带。散热带内由于垮落不充分,漏风流较大,采空区遗煤气化产生的热量不能积聚,一般不会发生自然发火;氧化带内漏风风速适当,具有热量积聚的条件,O2体积分数又能满足氧化需求,因此最容易发生自燃;窒息带内由于漏风难以到达,O2体积分数往往难以满足氧化需求,一般也不会发生自然发火。

目前,一些学者提出划分“三带”的指标有漏风风速、采空区氧浓度和温升速率3种。但因为遗煤的温升速率不稳定,无法得出准确数值,所以一般以漏风风速和采空区氧浓度作为划分指标。

3 注氮方式及现场监测

3.1 注氮方法

防灭火的本质是将氮气注入采空区的氧化带,从而使氧化带内氧气浓度下降到自然发火所需氧浓度以下。

10-428综放工作面采空区注氮方式为开放式注氮,注氮管道的埋设及氮气释放口的设置应符合以下要求:①沿进风巷外侧铺设注氮管道,氮气释放口的高度应高于底板,通过 90°弯管拐向采空区,与工作面保持平行,孔口严禁向上,采用石块或木垛等加以保护;②一般采用单管注氮管道,管道中设置三通,从三通上接出500 mm左右的花管,以防堵管;③氮气释放口的位置,根据采空区“三带”尺寸、注氮方式和注氮强度、自然发火期的长短、工作面推进速度以及采空区垮落情况等因素,确定在工作面后部25 m处。

注氮量可根据采空区注氮前、后氧化带中的氧气含量来计算,以保证注氮后氧化带内的氧气含量处于自然发火所需氧浓度以下。公式如下:

式中:Q氮为注氮量,m3/h;Q氧为漏风量,m3/h;C1为氧化带的平均氧含量;C2为采空区氧化带惰性指标;C氮为注入氮气中氮的浓度。

通过计算最终得到10-428工作面最佳注氮量为400 m3/ h。

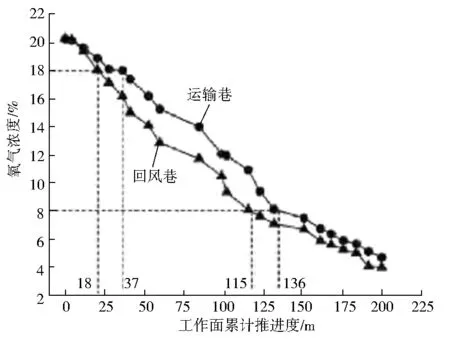

3.2 未注氮时采空区三带监测情况

在10-428工作面建立束管监测系统,通过记录各个测点所得到的数据,并绘制成采空区的氧气浓度随工作面推进距离变化曲线,如图1。以8%和18%氧气浓度作为现场监测时划分三带的指标。

图1 未注氮时氧气浓度随工作面推进距离的变化曲线

1) 当工作面推进后,采用垮落法处理采空区,顶板围岩垮落后,压实程度较好,采空区漏风较少,氧气浓度下降缓慢。当工作面累计推进距离达到16 m时,氧气的浓度快速降低。

2) 采空区运输巷侧的氧气浓度下降速度相对于回风巷侧的氧气下降速度较慢。这主要是因为运输巷的漏风量比回风巷大,顶板跨落后密实程度低造成的。当工作面累计推进距离达到18 m时,回风巷氧气浓度下降到18%以下,,当累计推进度达到115 m时,氧气浓度下降到8%以下;同理可知运输巷在工作面累计推进度达到37 m时进入氧化带,136 m时进入窒息带。由此得到该工作面氧化带的平均范围为27.5~125.5 m。

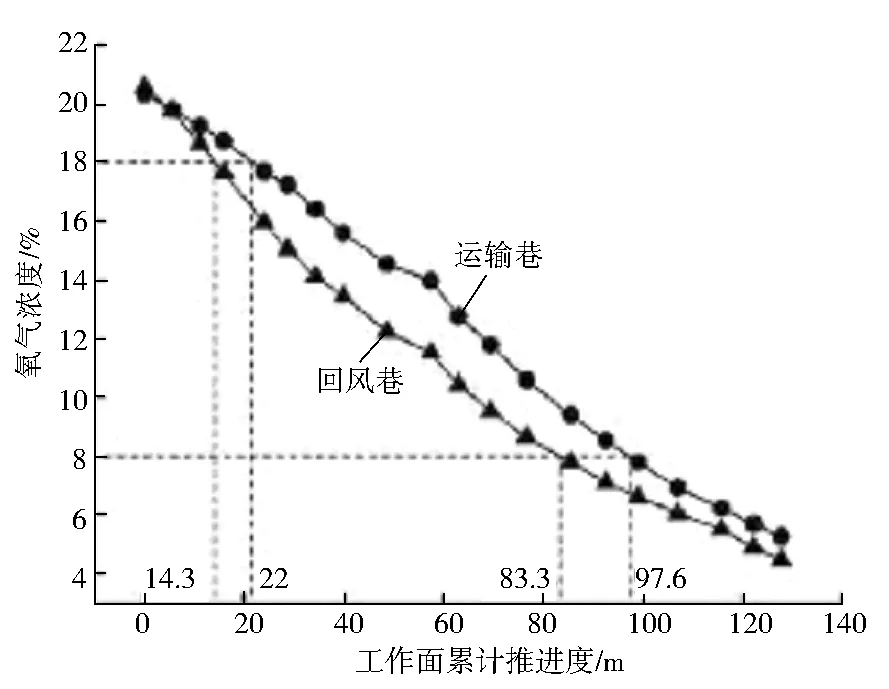

3.3 注氮后采空区三带监测情况

注氮后,通过束管监测系统监测得到各个测点的数据,并把他们绘制成采空区氧气浓度随工作面推进距离的变化曲线,如图2。

图2 注氮后氧气浓度随工作面推进的变化

注氮后,采空区运输巷侧的氧气浓度下降速度相对于回风巷侧的氧气下降速度较慢,下降的总体趋势与未注氮前一样。当工作面累计推进距离达到14.3 m时,此时回风巷氧气浓度下降到18%以下,当累计推进距离达到83.3 m时,氧气浓度下降到8%以下;同理可知运输巷在工作面累计推进度达到22 m时进入氧化带,97.6 m时进入窒息带。由此得到该工作面氧化带的平均范围为18.2~90.5 m。

4 数值模拟

4.1 建立模型

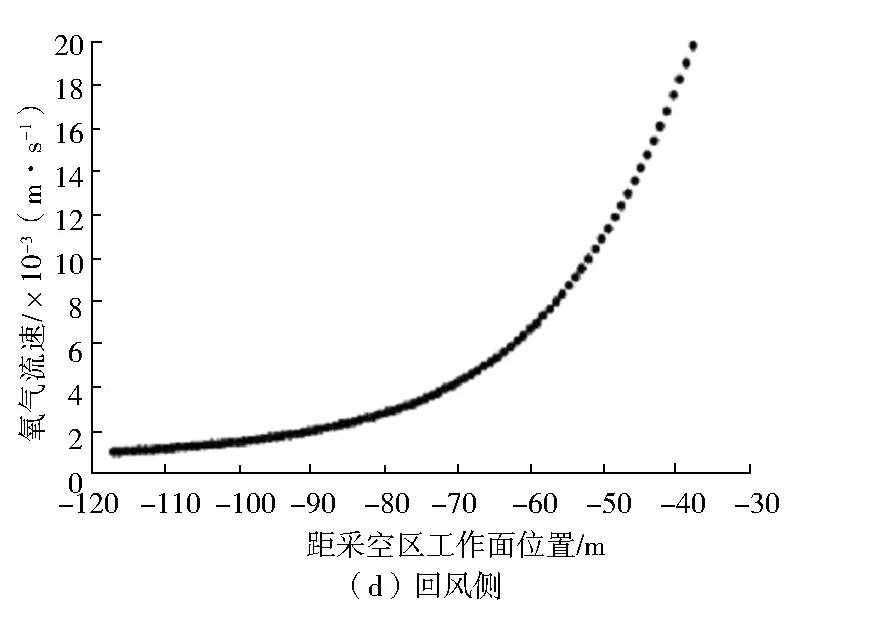

根据10-428工作面的实际情况确定巷道模拟所需参数,进风巷和回风巷的宽度分别为5.5 m和5.2 m,工作面长260 m,宽5.5 m,进风侧风速1.2 m/s。工作面进风量960 m3/min,氧气浓度20.4%。以采空区和工作面中部的交点作为原点,采空区的反方向作为x轴正方向,工作面的倾向为y轴正方向,建立采空区几何模型,如图3所示。以0.1 m/min和0.24 m/min采空区漏风风速作为模拟时划分三带的指标。

图3 采空区几何模型

4.2 采空区三带模拟

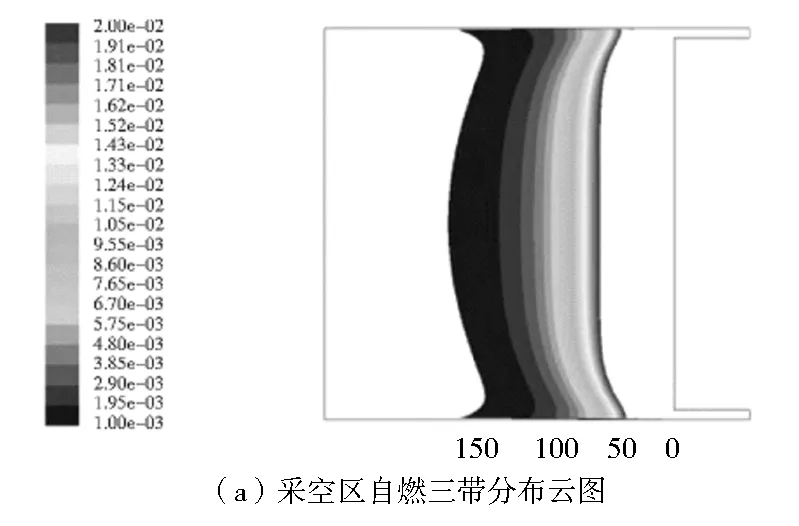

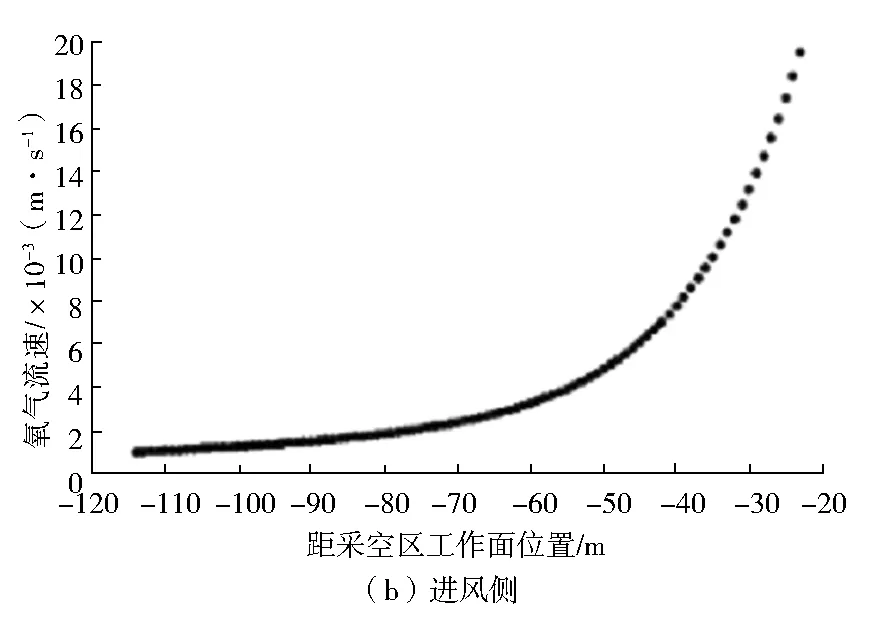

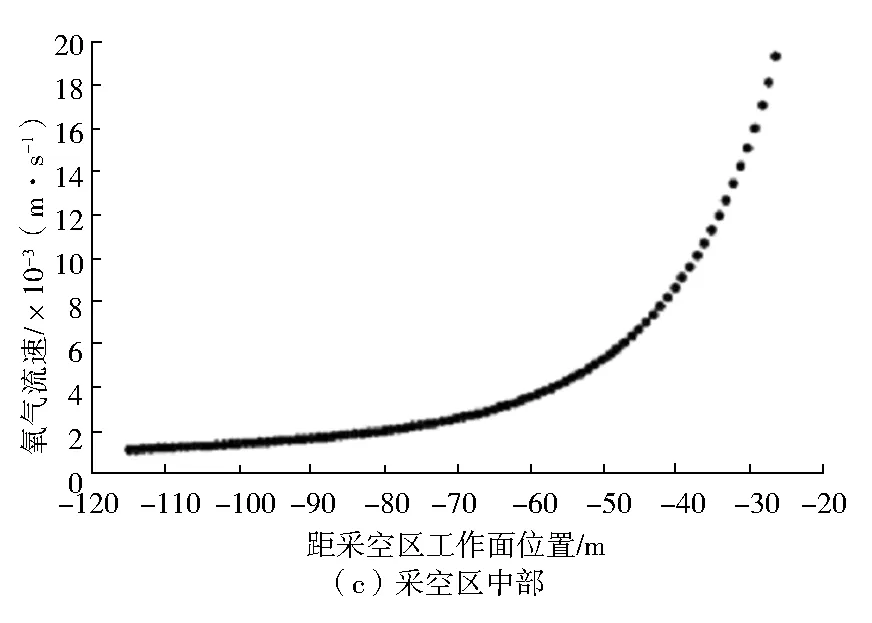

1) 注氮前。按进风风速进行模拟,得到以风速划分的氧化带范围云图和各区域氧化带范围。如图4所示。

图4 不同区域氧化带范围

由图4(a)可知,在工作面中部散热带最宽,在进风侧和回风侧较窄。氧化带在工作面中部以及进风侧和回风侧的范围出现了峰值,其中氧化带范围最大。从图4(b)、(c)、(d)中可得采空区进风侧、采空区中部、采空区回风侧的氧化带范围分别是25~115 m、36~127 m、28.7~118.7 m,通过对比发现和实测结果相差不大。

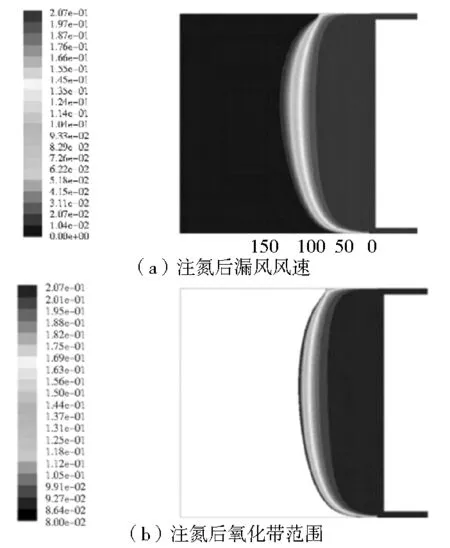

2) 注氮后。注氮后的氧气浓度以及氧化带的范围见图5。

图5 注氮后氧气浓度以及氧化带范围

通过注氮使得工作面进风侧和回风侧的氧气浓度变大,氧化带的宽度大幅减小,而散热带和窒息带范围则显著增加。注氮后氧化带及散热带的最大范围为84 m,相比未注氮前减小了约30%。在保持工作面通风风量和日推进距离不变的情况下,通过开放式注氮有效减少了采空区内浮煤处于氧化带范围内的时间,降低了自然发火的概率,保证了工作面回采的安全。

5 结 语

1) 通过束管监测系统测得采用开放式注氮后氧化带范围显著减小。注氮前氧化带范围是125.5m,注氮后的氧化带范围是90.5m,减小为原来的70%。

2) 通过数值模拟可知采用开放式注氮后氧化带范围的最大平均值为84 m,是未注氮前氧化带最大范围118.7 m的70%。数值模拟结果与实测结果一致。可知开放式注氮可有效减小氧化带的范围,降低工作面采空区自燃的概率,对于工作面的安全开采有很大作用。

3) 开放式注氮防灭火技术具有成本低,工艺简单的优点。通过在采空区联络巷对工作面采空区进行注氮,可有效减小工作面采空区氧化带的长度,为其他类似工作面注氮防灭火技术的应用提供了借鉴。