燃气锅炉烟气余热回收方案比选

2019-12-12赵耀宗

李 清, 赵耀宗, 高 峻, 王 逊

(1.北京燃气集团有限责任公司, 北京 100035; 2.北京优奈特燃气工程技术有限公司,北京 100023)

1 概述

烟气热损失是燃气锅炉各项热损失中最大的一项。常规烟气余热回收技术主要是通过设置烟气冷却器、空气预热器[1],加热热网回水、锅炉进口空气,烟气的潜热未被充分利用,余热利用率低。

本文将热功率为5.6 MW的燃气锅炉作为研究对象,采用Aspen Plus流程模拟软件,建立烟气常规余热回收方案(方案1)、直接接触式[2-3]余热回收方案(方案2)、直燃型溴化锂吸收式热泵机组[4-8](以下简称热泵机组)余热回收方案(方案3)的仿真流程,对比方案的技术经济性,确定适宜的余热回收方案。

2 模拟方法及评价指标

某供热项目,设计供、回水温度为70、50 ℃,配套1台5.6 MW燃气热水锅炉及辅机设备。在供热量为5 494 kW的前提下,分析计算3种方案的系统供热效率。将方案1作为基准方案,计算方案2、3的增量投资回收期。年运行费用包括年天然气费用、年电费、年维护费用。

2.1 模拟方法与设定参数

① 模拟方法

采用Aspen Plus流程模拟软件,建立3种方案的仿真流程。采用Radfrac模块对直接接触式烟气-水换热器(以下简称烟气换热器)、直接接触式空气-水换热器(以下简称空气换热器)分别进行塔板设计、塔板校核。天然气、空气物性参数计算采用P-R方程,水及水蒸气物性参数计算采用STEAM-TA模块。

② 设定参数

天然气的各组分体积分数见表1。天然气的低热值为35 080 kJ/m3。

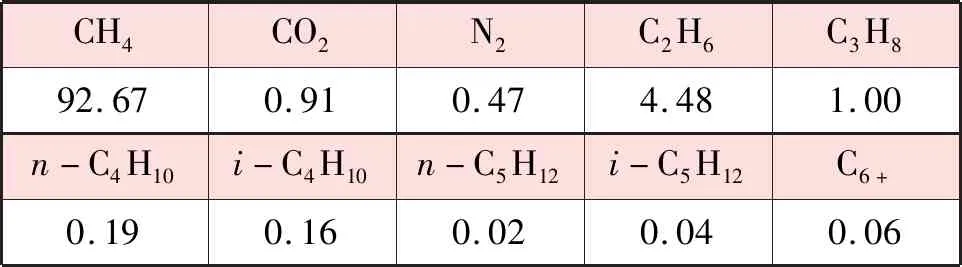

表1 天然气的各组分体积分数 %

3种方案的供热量均为5 494 kW,用户供水温度70 ℃,回水温度50 ℃。燃气锅炉过剩空气系数为1.1。烟气冷却器、板式换热器、冷凝式换热器的换热效率为98%。空气换热器的散热损失率为5%。烟气换热器的散热损失率为5%,进口水-烟气质量比为3。热泵机组热力系数为1.0。循环泵效率为90%,送风机效率为75%。空气换热器、烟气换热器结构参数见表2。空气换热器填充塑料鲍尔环,直径25 mm,高度25 mm,厚度0.4 mm。烟气换热器填充不锈钢鲍尔环,直径38 mm,高度38 mm,厚度0.4 mm。

表2 空气换热器、烟气换热器结构参数

3种方案主要设备的额定参数见表3,各方案中主要设备的配置数量均为1台,不考虑备用。

表3 3种方案主要设备的额定参数

2.2 评价指标

① 系统供热效率

系统供热效率η的计算式为:

(1)

式中η——系统供热效率

Φout——对用户的供热量,kW

Φin——天然气耗热量,kW

② 增量投资回收期

增量投资回收期t的计算式为:

(2)

式中t——增量投资回收期,a

ΔF——与方案1相比,方案2、3的投资增量,元

ΔC——与方案1相比,方案2、3节省的年运行费用,元/a

系统供热效率越高,说明方案的能源利用率越高。增量投资回收期越短,说明方案回收投资增量(相对基准方案)的时间越短。

3 余热回收方案

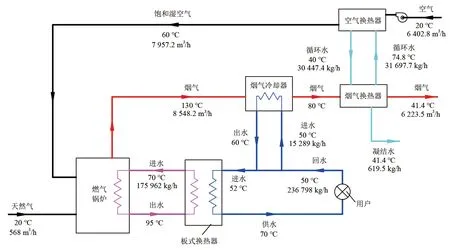

① 方案1

方案1的工艺流程见图1。图中仅绘制出送风机,未绘制出循环泵(在采用Aspen plas软件建模时考虑),图中流程线旁物料的温度、流量(体积流量或质量流量)为供热量5 494 kW条件下的数据,以下相同。板式换热器一级侧出水(温度为70 ℃)分为两部分,一部分进入烟气冷却器被加热至77 ℃,另一部分与烟气冷却器出水混合后进入燃气锅炉被加热至95 ℃。燃气锅炉烟气(130 ℃)经烟气冷却器冷却后温度降至80 ℃。

② 方案2

方案2的余热回收装置主要为烟气换热器、空气换热器、烟气冷却器。水、烟气质量比为3、排烟温度为41.4 ℃时,方案2的工艺流程见图2。用户回水分为两部分:一部分进入烟气冷却器,被烟气加热至60 ℃。另一部分与经烟气冷却器加热的用户回水混合,进入板式换热器加热至70 ℃。燃气锅炉出口烟气(130 ℃)经烟气冷却器换热后温度降至80 ℃,然后进入烟气换热器与喷淋水直接接触换热后温度降至41.4 ℃进行排放。在空气换热器中,经烟气换热器加热的循环水与低温空气直接接触,空气被处理至60 ℃的饱和状态,然后进入燃气锅炉。

由于燃气锅炉进口空气经过加湿,因此烟气换热进口烟气中水质量分数达到22%,露点为74.93 ℃。

图2 水气质量比为3、排烟温度为41.4 ℃时方案2的工艺流程

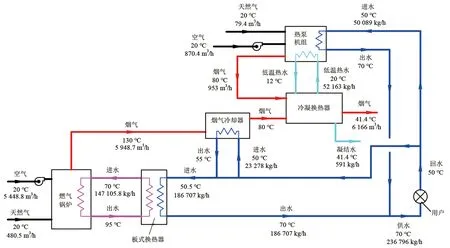

③ 方案3

排烟温度为41.4 ℃时,方案3的工艺流程见图3。用户回水分为两部分,一部分进入热泵机组被加热至70 ℃,另一部分由烟气冷却器、板式换热器加热至70 ℃,这两部分水混合后作为用户供水。燃气锅炉出口烟气(130 ℃)经烟气冷却器换热后(温度降至80 ℃)与热泵机组出口烟气(80 ℃)混合后进入冷凝换热器加热热泵机组的低温热水。燃气锅炉进口空气未经加湿,冷凝换热器进口烟气中水质量分数仅为10%。

4 计算结果与分析

① 系统供热效率

根据仿真结果,采用式(1)可计算得到,3种方案的系统供热效率分别为94.1%、99.3%、100.7%。

② 增量投资回收期

燃气价格取2.36 元/m3,电价取0.55元/(kW·h),年维护费用按投资的0.5%计算。在最大热负荷利用时间为1 314、2 576 h条件下,计算方案2、3的增量投资回收期。与方案1相比,方案2、3的投资增量分别为136×104、265×104元。根据仿真结果,可计算得到方案2、3在两种最大热负荷利用时间下节省的年运行费用(相比于方案1),见表4。采用式(2),可计算得到方案2、3在两种最大热负荷利用时间下的增量投资回收期,见表4。由表4可知,相同最大热负荷利用时间条件下,方案2、3节省的年运行费用接近,但方案2的增量投资回收期更小,说明方案2的经济性更优。

图3 排烟温度为41.4 ℃时方案3的工艺流程

表4 方案2、3的在两种最大热负荷利用时间下的增量投资回收期

5 结论

将热功率为5.6 MW的燃气锅炉作为研究对象,采用Aspen Plus流程模拟软件,建立烟气常规余热回收方案(方案1)、直接接触式余热回收方案(方案2)、直燃型溴化锂吸收式热泵机组余热回收方案(方案3)的仿真流程。将方案1作为基准方案,在供热量为5 494 kW的前提下,分析计算3种方案的系统供热效率及方案2、3的增量投资回收期。3种方案的系统供热效率分别为94.1%、99.3%、100.7%。方案2、3的投资增量分别为136×104、265×104元。方案2、3节省的年运行费用接近,但方案2的增量投资回收期更小,方案2的经济性更优。