12 000 t半潜式打捞船吊舱推进器底座制作工艺

2019-12-10杨淅铭庄雪生

杨淅铭 庄雪生

摘 要:吊舱式全回转推进器安装工艺复杂,对船体结构的精度要求极高。本文对推进器底座单元的设计工艺进行了大胆的创新,采用了与以往截然不同的施工工艺,其机加工分为两道工序:第一步,法兰单独粗加工;第二步,法兰盘与部分结构组装成底座单元后进行精加工至设备精度要求。机加工工序前移是本工艺的基本原则,不仅可以节省施工时间和成本,同样可以实现设备对结构的精度要求。

关键词:吊舱推进器;法兰;底座单元;精度控制;机加工

中图分类号:U671.93 文献标识码:A

Manufacturing Technology of Pod Propeller Base of Semi-Submersible Type Salvage Ship

YANG Ximing, ZHUANG Xuesheng

( China Merchants Heavy Industry (Shenzhen) Co., Ltd. Shenzhen 518067 )

Abstract: The installation process of the pod type fully rotating propeller is complicated and the accuracy of the hull structure is highly required. In this project, bold innovation is made in the design process of propeller base unit, and the construction process is completely different from the previous projects. The machining is divided into two processes: the first step, the flange is rough machining separately; the second step, the precision machining is carried out to meet the precision requirement of the equipment, after the flange plate and part of the structure are assembled into the base unit. The principle of this process is to move forward the complex machining process, it can not only save construction and time cost, but also realize the precision requirement of the equipment to the structure.

Key words: Pod propeller; Flange; Base unit; Accuracy control; Machining

1 前言

12 000 t半潜式打捞船是我司于2015年底承接的重大海洋工程项目,包括两艘姊妹船(“华兴龙”号和“华盛龙”号),于2018年交付使用。本项目的设计遇到不少技术难题,其中最典型的是尾部吊舱推进器底座制作工艺。

吊舱推进器是近年来发展起来的一种新型船舶电力推进装置,具备全回转功能,相当于轴推进与尾侧推联合作业的效果,相比于传统柴油机带动螺旋桨推进效率更高,故工程类船舶较多采用吊舱推进形式。

本船吊舱推进设备的底座及法兰由船厂制作安装,其加工精度要求极高,对底座结构加工、制作和安装过程中的精度控制提出了重大挑战。本文阐述如何通过创新工艺流程,将机加工工序分解为两个步骤,并将工序前移至小组和中组阶段,使机加工作业全部放到车间内完成,相比于传统工艺更加节省工期和成本。

2 项目介绍

12 000 t半潜式打捞船,具备打捞功能及兼顾半潜功能,对于航速和船体稳定性都有较高的要求。该船主要参数为:总长166.6 m、型宽39.8 m、型深10.9 m、设计吃水7.9 m、单边抬浮力12 000 t、姊妹船成对作业最大抬举力24 000 t;半潜功能的载重量25 000 t ,可下潜深度21.4 m;最大航速14 kn;首部配置两套隧道式侧推装置及一套伸缩式全回转推进器;尾部配置两套吊舱式全回转推进器;在任何吃水下均具备DP-2级动力定位能力。

本船配备的全回转推进器由ABB公司生产制造,型号为 CO1400-R2300,功率4 500 kW、转速205 r/min、单套设备重约63.89 t。厂家提供整套吊舱推进器设备,船厂制作吊舱底座及推进器连接主船体的法兰盘。秉承技术上创新各环节工艺设计、综合考虑施工条件和精度控制,尽可能将机加工工序前置,以节省加工费用和工时为原则,结合轮机设备的安装工艺,船厂技术部编制了吊舱底座制作工艺。以该工艺为基础,优化尾部推进器结构分段的装配工艺,满足单元制作要求以指导施工生产。

3 吊舱底座单元制作工艺流程

3.1 零件下料

推進器法兰盘厚110 mm,采用DH36级别钢材,其排板以120°划分成3个零件,使用120 mm厚度钢板下料(预留10 mm机加工余量);下料零件的厚度和内径方向分别加放了相应的机加工余量,三条对接缝成120° 角在两个螺栓孔居中位置分布;法兰盘零件单侧外边缘进行火焰切割削斜,斜坡面也相应加放一定的加工余量。法兰盘下料、拼接见图1。

3.2 法兰盘拼装焊接

3个法兰盘零件在胎架上拼接成外径3 400 mm、内径2 570 mm的圆环,做临时工装加固(见图2),对接缝开双面坡口进行熔透焊处理;法兰盘焊接的全过程使用经纬仪或全站仪检测法兰平面度,焊后的平面精度要求≤5 mm;临时加强工装保留到推进器底座单元整体机加工前拆除;法兰盘拼接焊后72小时,对3条焊缝进行100% UT和MPI探伤,现场主管对焊接全过程进行跟踪控制,对焊工和焊接数据进行统计并记录在案。

3.3 法兰盘初加工

将法兰盘置于镗床上进行初次机加工,铣掉法兰上下端面、外缘斜面和内孔径方向的余量。加工后的法兰尺寸为:厚度110 mm、内径2 580 mm、上下端面的表面光滑度Ra12.5。

3.4 推进器结构底座制作

底座结构单元的制作是以法兰盘和船底板为基准上胎架正造(见图3和图4):(1)法兰与船底板对接装配上胎架拼板焊接;(2)依次组装筒体、喇叭口和发散状隔板装配成底座单元,铆焊固定后在喇叭口上方安装临时工装加强;(3)装配结构的焊接作业全过程严格控制精度,实时监测法兰盘的平面度,一旦出现较大偏差需及时调整焊接工艺和采取加固工装等办法,以确保法兰盘的平面度不受焊接热效应的过多影响。

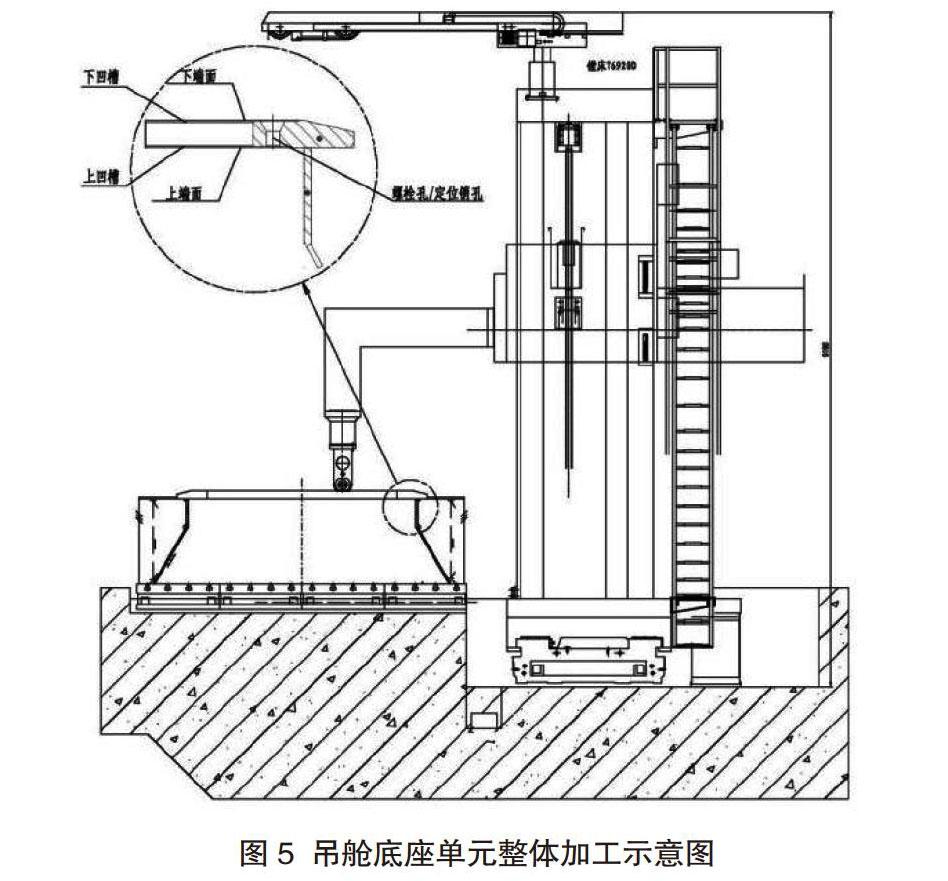

3.5 法兰盘二次精细机加工

如图5所示:底座单元整体在车间进行第二次的精细机加工,将法兰盘的尺寸和平面度加工至设备安装的精度要求:将结构单元吊运至机床上,以法兰中心线定位,装夹固定于回转台上;加工之前割除法兰盘内的临时工装;铣削加工法兰盘上下端面和侧面凹槽,并钻螺栓孔和插销孔共计96个。

二次机加工精度要求:表面光滑度Ra6.3、上端面平面度0.75 mm、下端面(与推进器设备法兰连接)平面度0.4 mm。

3.6 底座单元与分段大组

将报验合格的推进器底座结构单元回装至尾部分段上,以法兰盘中心为基准定位安装,再散装剩余底板、内底板和隔板等构件;结构底座与分段装配后报验精度,合格后依据焊接工艺施焊;焊前、焊后均需测量法兰盘上下端面的数据,并对焊接全过程监控,若过程中发现数据异常需及时停工,调整焊接顺序和工艺;此外,在法兰上下端面按每30°划分成12等份,重点测量法兰的平面度和下端面内径的尺寸偏差,将实测数据记录在案。

3.7 船台合拢

尾部分段上船台合拢,吊装过程中需控制分段变形对法兰精度的影响;合拢焊接全过程对推进器法兰的平面度进行监控;焊接完成后再次测量法兰的平面度,确保满足推进设备的精度要求;逐一合拢尾部其余分段,严格控制施工工序,以免造成吊舱底座变形影响法兰盘精度;待所有尾部分段合拢完工后,再次测量推进器法兰盘的精度,如不满足要求仍需在船台对吊舱法兰进行第三次机加工直至精度合格;再将舱内保护罩和舱外盲板分别与吊舱法兰的上下端面对接,进行气密试验,试验压力为0.2 bar。根据姊妹船实际施工状况,4台吊舱底座法兰的精度均达到设备要求,无需在分段或船台阶段再次机加工。

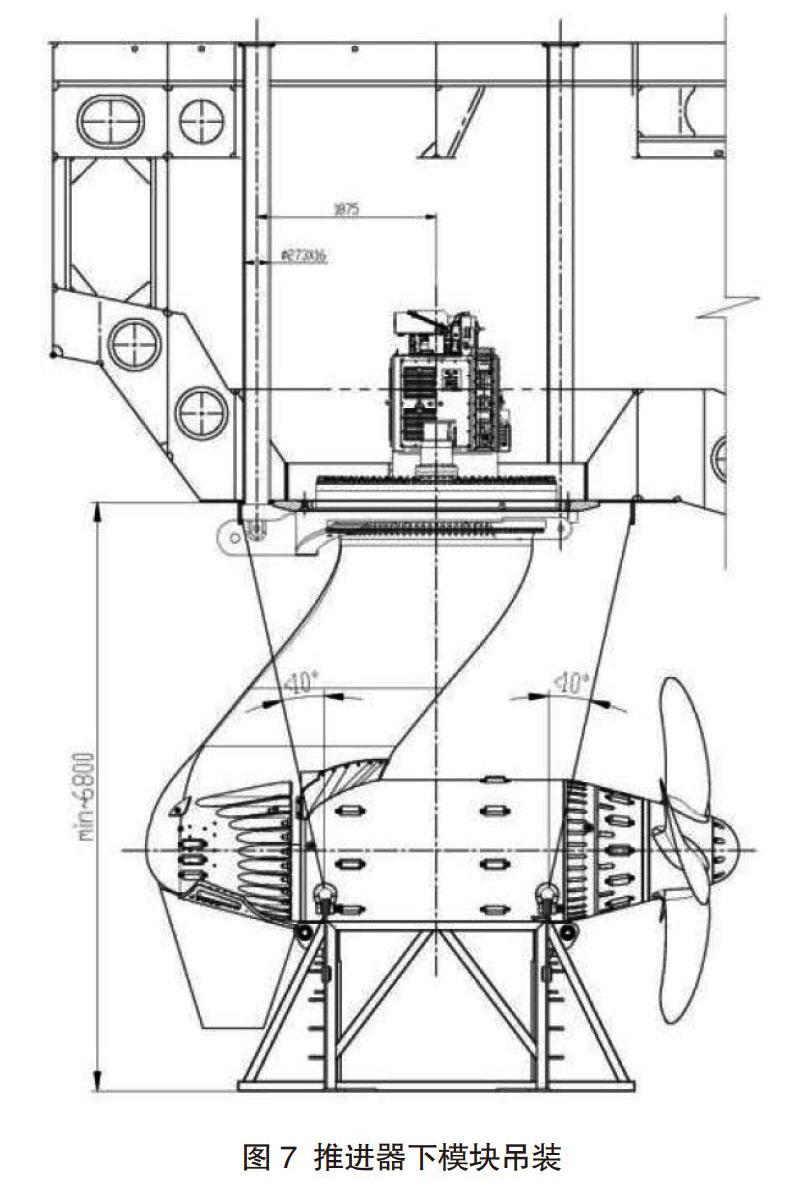

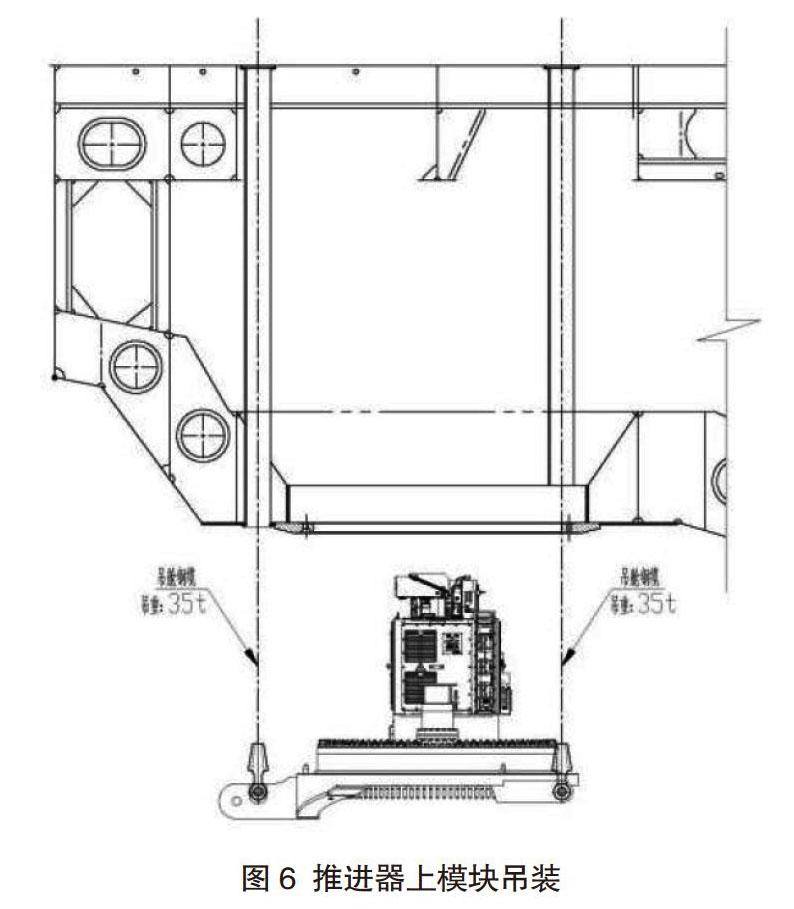

3.8 安装吊舱推进器

吊舱推进器全程由ABB服务工程师指导安装,时时监控装配精度如图6、图7所示:首先,吊装推进器上模块,采用吊舱钢缆起吊并涂上润滑脂;安装内外密性圈,对准导向孔上升至底座法兰面接触为止,使用设备专供的螺栓及螺纹胶上紧;吊装推进器下模块,其转运和吊装使用厂家专供的托盘,并在船底板上装焊4个临时吊耳起吊安装,对准导向孔上升至上模块安装面接触为止,上紧螺栓及螺纹胶,吊舱推进器安装完毕。

4 与传统制作工艺的对比

本项目在吊舱推进器底座结构单元制作以及推进器设备吊装的全过程中,每个环节都需要对装配、焊接和机加工等工序进行严格的精度把控,每一道工序施工前都要做好策划、监控施工过程、完工后数据测量并校核精度[5]。

吊舱推进器对于连接法兰的平面度要求极高,需要采取特殊的制作和加工工艺。本项目采用的新工艺原则上将复杂的高精度机加工前移至上道工序,基本上实现了法兰盘处于小组和中组立阶段时,分别在车间镗床上进行粗、细两次机加工,而且分段合拢后法兰的平面度仍可满足设备的精度要求。

传统的制作工艺,法兰盘单独机加工后随分段组装,此时的法兰平面度已几乎超差,势必在船台合拢后要进行二次机加工。因为在结构装配和焊接过程中都会产生无法控制的尺寸变形和精度偏差,而这些施工误差不可能控制在法兰面精度要求的40丝范围以内,而此番船台机加工的操作需要配备特殊的加工设备,相比于车床上的加工费用和工时都要超出很多,经济性远低于本项目采用的新工艺。

新旧工艺都可实现设备要求的精度,而相比于传统工艺,虽然新工艺增加了一道中组立的工序,但机加工的成本和工期均可节省。

5 总结

经过设计和生产相关人员的努力,本项目的两艘姊妹船共计4套吊舱推进器底座法兰盘的精度均达到要求,并圆满完成了推进器的吊装工作。通过推进器的成功安装和项目的顺利交付,验证了新工艺的可靠性和实用性。

将复杂工序前移,已成为现代化造船新工艺的标志。诸如吊舱推进器等大型高精度要求的设备,对于结构极高的精度控制要求是船体构件装配和焊接无法逾越的鸿沟,避免装配、焊接作业对于设备底座的影响,是本项目创新工艺的基本原理;降低工时和施工成本,是一切工艺创新的驱动力,也是船舶和海洋工程制造行业不断追求的目标。

参考文献

[1] 王亮,王磊. 吊舱推进器与船体间相互影响研究进展[J]. 海洋工程, 2009,27(3).

[2] 董涛,王志新. 吊舱推进器研究开发与应用新进展[J]. 船舶工程, 2007,29(1).

[3] 李阳,杨小兵. 半潜式起重平台推进器底座机加工工艺[J]. 船海工程, 2017(A01).

[4] 王逸英,刘文斌,黃巍巍等. 全回转推进器底座安装工艺[J]. 科学技术创新,2012(7).

[5] CJ Yang, ZF Qian, MA Cheng. Influences of Pod on the Propeller Performance[J]. Journal of shanghai Jiaotong University, 2003,37(8).