三维放样法在锚穴结构放样中的应用

2019-12-10赵鹏杨伟锋曾建坤杨秀峰曾凡强

赵鹏 杨伟锋 曾建坤 杨秀峰 曾凡强

摘 要:本文主要阐述通过CAD软件的三维功能,实现对船舶锚穴结构的三维建模,并进行锚穴三维放样,切取木模拉锚试验所需的样板、样箱,完成锚穴相关零件展开,提供锚穴制作所需数据等。充分体现了CAD三维锚穴建模、放样的优点,有效提高锚穴结构放样效率和拉锚试验质量,对船舶锚穴结构的放样提供新的思路和方法。

关键词:三维放样法 锚穴 拉锚试验

中图分类号:U671.2 文献标识码:A

Application of Three-dimensional Lofting Method in

Lofting of Anchor Recess

ZHAO Peng, YANG Weifeng, ZENG Jiankun, YANG Xiufeng, ZENG Fanqiang

( CCSC Huangpu Wenchong Shipbuilding Co., Ltd. Guangzhou 510715 )

Abstract: This paper mainly describes the realization of three-dimensional modeling of the ship anchor recess through the three-dimensional function of CAD software, carries on the three-dimensional lofting of the anchor recess, cuts out the template and sample box needed for wooden die anchor test, completes the expansion of relevant parts of anchor recess, and Provides the data needed for anchor recess making .The advantages of CAD three-dimensional modeling and lofting of anchor recess are fully embodies in this paper, the lofting efficiency of anchor recess and the quality of anchor test are effectively improved, and a new idea and method for the lofting of ship anchor recess are provided.

Key words: Three-dimensional lofting method; Anchor recess; Anchor test

1 引言

拉錨试验是船舶的必要试验项目。生产单位根据锚穴型线图、锚穴结构图、锚设备布置图等,按照1:1完成锚穴结构放样,再根据试验要求,制作木模锚箱,通过模拟拉锚过程实现对实船起锚、下锚的检验,并根据试验结果调整锚箱结构及锚链筒角度等相关放样数据,使拉锚试验最终达到理想效果。

锚穴结构主要分为隐藏式、半隐藏式两种,其设计和放样的难度较大。在锚穴结构中,锚链筒及锚箱通常与船体成双向夹角,即分别与船体的横剖面和纵剖面均存在不同夹角。放样时需要进行多次投影后才能得到锚箱及锚链筒实际形状。

锚穴基本为六面体结构(见图1)。锚穴背板的四个角点和锚穴与外板相交的四个角点为组成锚箱体的八个角点,此八个角点的坐标在锚穴详细设计图中均已给出,故可使用CAD三维功能建立简单的三维模型,以实现对锚箱结构的三维放样。采用此方法不但可以降低放样难度,而且还能提高锚箱放样的精度和效率、缩短设计周期。

2 三维锚穴放样的基本方法

2.1 根据肋骨型线图在CAD中建立三维模型

(1)以肋骨型线图的原点为基点将锚穴区域的肋骨型线,复制到CAD图中原点(0,0)处(见图2),若肋位间距过大可增加半肋位肋骨线进行加密;

(2)利用CAD中视图命令将肋骨型线图调整为俯视图,并根据船舶肋距做出锚穴区域的肋位基准线(见图3);

(3)在空间视图中,将各肋骨型线根据基点复制到其对应的肋位基准面中,完成锚穴区域肋骨型线空间建模(见图4)。

2.2 从锚穴型线图中量取八个顶点坐标并绘入型线空间模型

(1)以其中一个顶点坐标(FR138+315、1042、7857)为例,首先在肋位基线处偏移315 mm;

(2)作出此线与船中线交线的垂线,并偏移1042mm;

(3)将FR138+315的肋位基线沿高度方向偏移7857mm,其与垂线交点即为所求顶点;

(4)按照此方法作出所有八个顶点坐标(见图5)。

2.3 调整八个顶点坐标使各平面对应的四个顶点共面

(1)在调整顶点坐标时,尽量不要移动最低点,若移动需保证此点高于吃水位置;

(2)调整其他顶点位置后的锚箱,不要使其他强结构中断,并尽量减少需要调整的坐标个数;

(3)以锚穴背板为例,以给定三点坐标做成实体,在三维模型中查看第4个顶点坐标是否在同一平面上,若不在则将其调整至同一平面上;

(4)采用同样方法调整其他几个顶点坐标。因最高点与最低点不宜调整设计位置,故保持八个顶点中最高点和最低点的坐标不动;

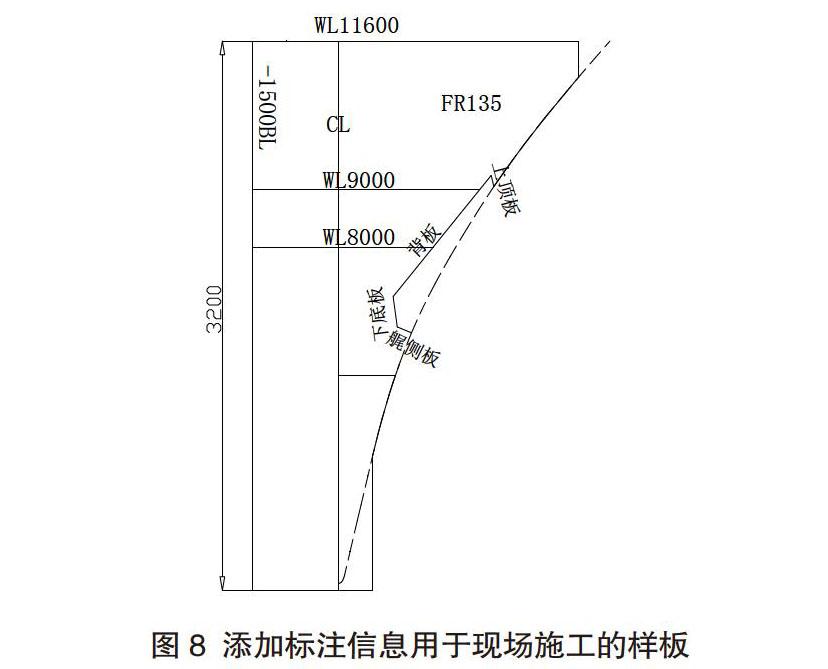

(5)锚穴为一个盒子形状,故与周围各个板会分别相交(见图6),以图中第8点为例,可用1、2、7三点及2、4、6三点分别确定平面,而第8点必定在此两个平面的交线上,此交线与外板型线交点即为第8点坐标值;将127和246面域用绘图命令中的拉伸命令,拉伸锚穴板零件实际板厚,然后用修改菜单编辑命令中的差集命令相互截取,得到两平面交线;取此交线穿过的两个相近肋位型线,以及其穿过区域附近上下两个相近水线作为封闭的曲面,通过绘图菜单曲面网格命令做曲面网格,两平面交线28与此网格的交点即为所求第8点坐标值,可通过此点距离肋位的长度、距离船中的宽度、距离基线的高度来确定此点的船体坐标值(见图6)。采用同样方法,可求得调整后的第5点坐标值;

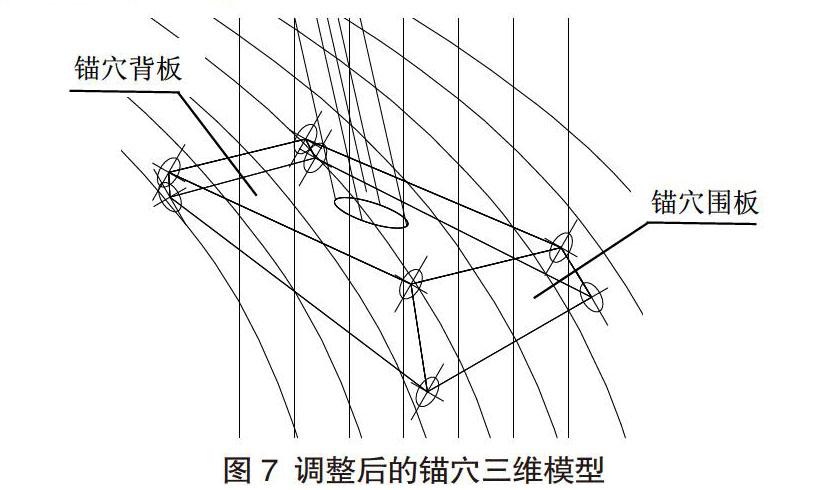

(6)因5、6、7、8四点为锚穴与外板交点,且在CAD中所建的三维模型较为简单,故需根据船体型线图对此四点进行核对。核对完成后,确定锚穴八个顶点的坐标值并在CAD中初步建出锚箱模型,根据锚穴型线图中锚链筒的定位数据,将锚链筒模型绘入锚穴模型之中(见图7)。

2.4 根据CAD模型切出锚箱各部分零件

(1)锚穴背板,即锚穴中与锚链筒相接的平面板材零件。用CAD中UCS命令选择原点及X轴Y轴确定坐标系:原点为平面板零件相交两边的交点;X轴Y轴分别选为此两边的方向,以调整平面坐标系XY为平面板所在平面。本文中,原点、X轴和Y轴方向可分别选取2、1、4三点,利用CAD视图菜单视点预设的命令,调整坐标系为沿现有坐标系Z轴俯视XY坐标系,在此平面上得到的锚穴背板的形状即为所要放样锚穴背板零件的实际形状;

(2)锚穴围板,即用于连接锚穴背板与船体外板及封闭锚穴的的锚穴板零件。可用求水线面或者肋位线面与锚穴各面相交长度的方法展开锚穴各板零件,本文采用以水线面截取锚箱的展开零件的方法;

(3)在船体型线图中切出锚穴范围内足够密的一组水线,以每块板上有5条以上相交水线为宜,部分区域可适当加密,以保证放样精度;

(4)将此组水线用绘制肋骨线的方法绘入锚穴三维模型中,在每条水线的平面上做船中线及合适的肋位线做成封闭图形,用绘图菜单栏命令中的拉伸命令,可生成一个带厚度的水线实体;同样做锚穴各板的实体,可用实际板厚作为拉伸长度,然后采用修改菜单栏编辑命令中的差集命令,将两个实体取差集,即可在锚穴板零件上取得其与各个水线的交线,连接交线靠近外板边的端点,得到一个封闭的板零件图形;最后采用上述(1)中CAD调整坐标系的方法,得到所要放样板的板零件实形;

(5)以锚穴其中一块围板(1、2、4、8四点平面)为例,首先扩大下底板面域范围,使其与外板型线相交线被包含在整个面域之内;然后与水线面取差集,得到各水线面交线;

(6)以点1为原点,取12和17两个方向做空间三点坐标系,调整视图并连接各交线端点,可得到下底板展开实形,最后将多余部分切除即得到所展开的零件;

(7)采用同样方法,展开锚穴其余板零件,注意锚穴背板需要将锚链筒与其贯口展开在板零件板上,此贯口可由实体截取差集的方法得到。

2.5 根据CAD锚穴模型切出锚箱骨架

(1)因为实船尺寸较大,拉锚试验所用木锚箱通常采用按一定比例的方法进行制作,故在放样锚箱骨架时需考虑缩放后的肋位间距;

(2)在CAD模型中建立對应肋位处实体模型,并用实体差集求出锚箱与对应骨架交线;

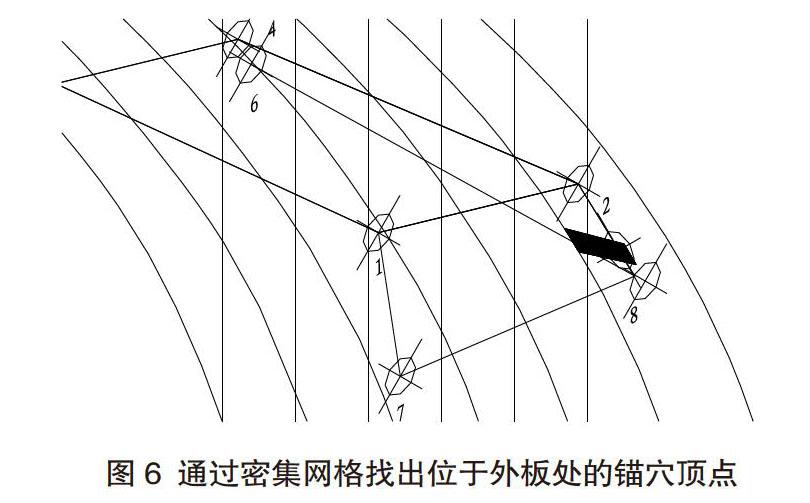

(3)调整视图为船舶横剖面视图,可得到对应肋位处骨架实形;

(4)注意样台高度的限制。本文木锚箱高度需控制在3.2 m以下,同时木锚箱底座需保留足够宽度以支撑锚箱,注意保留足够的拉锚空间(见图8);

(5)采用同样方法作出其他肋位处锚箱骨架样板,供样台施工制作成品。

3 锚穴三维放样法的优点

3.1 降低放样难度

采用常规的放样方法,锚箱需要多次投影才能放样出锚穴板零件实形,对放样人员要求较高,且中间步骤容易出错;而采用三维放样法可以更直观的反应整个放样过程及所放样的零件,易于理解掌握。

3.2 便于锚箱的后续调整

一般来说,各种锚结构的设计在拉锚试验时总会出现各种各样的问题,此时需要对锚箱进行调整,包括锚链筒倾角的改变、锚链筒直径的增减和锚穴壁板角度的调整等。通常的放样方法,在调整参数后需要按同样流程进行放样;而三维放样法,仅需在试验现场确定好锚穴各顶点在空间的位置移动距离,直接在三维模型中将对应空间坐标点移动同样距离并将各个坐标重新连接,即可得到调整后的锚穴模型,更快捷的得出修改后锚箱的各个零件实形。

3.3 更直观的反应锚穴结构

在三维模型建好后,可以在各个视图中沿着拉锚方向及锚的移动位置,放入锚的简易框架模型,可通过观察提前发现锚是否与外板刮碰、锚链筒直径是否足够等问题,并及时进行修改。

3.4 利于锚穴周边肘板加强等结构的建模和放样

三维锚穴模型放样制作中,可以较准确的确定锚穴各个顶点坐标值并进行调整,分段建模人员可以方便的对锚穴壁板零件进行建模,简化了此部分零件的放样难度,减少了放样的工作量。

4 结束语

采用三维放样法对锚穴结构进行放样,可以更直观的显示锚穴结构的整个放样过程及锚穴实际形状,方便快捷地修改设计方案,从而优化产品设计、提高工作效率。

参考文献

[1]应长春.船舶工艺技术[M]. 上海交通大学出版社,2013年.

[2]中国船舶工业总公司.船舶设计使用手册,结构分册[M]. 国防工业出 版社,2000年.

[3]刘玉君.船舶建造工艺学[M]. 大连理工大学出版社,2011年.