基于FEA方法的机舱大型设备基座强度分析

2019-12-10吴先彪李炎锋黄妙姿

吴先彪 李炎锋 黄妙姿

摘 要:基于大型通用有限元软件,采用有限元法对铝合金双体高速客船在发生碰撞时的大型设备基座结构进行仿真和强度计算,提出合理化建议,使得基座的设计更为合理,同时结构强度满足要求。

关键词:高速双体客船;有限元法,铝合金

中图分类号:U661.3 文献标识码:A

Strength Analysis for Foundation of Large Equipment in Engine Room Based on FEA Method

WU Xianbiao, LI Yanfeng, HUANG Miaozi

( Afai Southern Shipyard (Panyu Guangzhou) Ltd. Guangzhou 511431 )

Abstract: Based on the large-scale general finite element software, the FEA method is used to simulate and calculate the foundation strength of large equipment in engine room for the aluminum alloy high-speed passenger catamaran in the case of collision, and the reasonable suggestion is put forward to make the design of the foundation more reasonable and the structural strength meet the requirements.

Key words: High-speed passenger catamaran; FEA; Aluminum alloy

1 引言

铝合金双体高速客船由于其甲板面积大、良好的稳性和快速性等优点,在海上客运行业一直扮演着重要的角色。然而对于高速客船而言,其安全性具有特殊意义,根据IMO《2000年国际高速船舶安全规则》[1]的要求,需考虑船舶高速航行时发生意外碰撞产生的加速度,在发生碰撞时大质量设备如主机、辅机等设备的安装能承受意外碰撞加速度而不破坏。为了分析铝合金高速客船在碰撞时机舱内大型设备基座的结构强度特性,本文采用有限元方法对一艘典型40 m铝合金双体高速客船主机及发电机基座进行建模仿真及结构强度分析,并根据计算结果对结构进行优化。

2 机舱区域结构有限元模型的建立

2.1 船舶主尺度及机舱大型设备基座结构特点

该典型40 m铝合金双体高速客船主要尺度为:总长39.20 m、设计水线长38.50 m、型宽9 m、型深3.4 m、空船重量△E =100.526 t、满载排水量△F=127.156 t、最大航速V=28.50 kn、肋位间距1 m、单个机舱长度8 m;主船体外板采用纵骨架式单底结构。机舱区域大型设备基座俯视图及侧视图,如图1、2所示。

2.2 结构有限元模型的建立与边界條件

有限元模型范围,包括单个片体主机及发电机基座等结构的主船体机舱区域。在计算时,为了模拟机舱边界处结构的真实支撑状态,对其边界进行刚性约束,最终建立的有限元模型及边界约束如图3所示。

在有限元模型中:外板、舱壁板、实肋板、主机纵桁等主要构件腹板,以及主机纵桁面板,采用四边形壳单元模拟,壳单元的网格平均尺寸为50 mmx50 mm;扶强材及实肋板等型材面板构件,采用梁单元模拟;设备与基座的连接采用MPC(多点约束)的方式进行。本次计算主要是分析设备基座的受力情况,有限元模型采用简化处理,因外板以及舱壁区域平均受力较小,故外板纵骨、舱壁扶强材以及局部区域肘板未在模型中表达。

图3 机舱区域有限元模型

2.3 载荷及工况

2.3.1 载荷的计算

(1)载荷P按下列公式计算,取P1和P2中的较小值:

P1=460 (MCL)2/3 (ECH)1/3; (1)

P2=9 000 MCL(CH D)1/2; (2)

式中:L为计算船长(m);CL为船长系数,按下式计算:

(3)

E为船舶的动能,按下式计算:

E=0.5Δ*V2 imp (4)

V imp为碰撞速度(m/s),取营运航速的2/3;

Δ为排水量,取空船重量和最大营运重量的平均值(t);

D 为型深(m),取龙骨下缘至船体有效梁顶部;

CH=(80-L)/45,但不大于0.75或不小于0.3;

(2)根据规范[1],设计碰撞加速度gcoll表示为重力加速度g的倍数,按下式计算并按表1进行取值:

各参数计算结果,见表2。

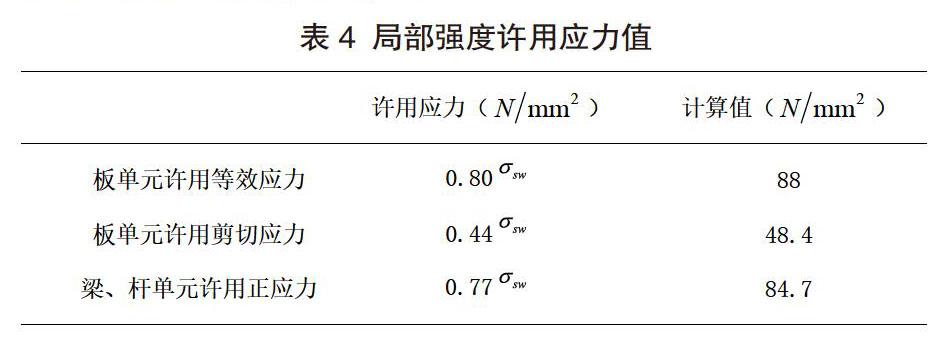

各个方向上碰撞加速度及引起各设备产生的惯性力计算结果,见表3。

2.3.2 载荷的施加

惯性力的施加采用多点约束(MPC)的方法,其原理是将某节点的自由度定义为其他若干独立自由度的函数。多点约束可用于类似于刚性连接、铰接等特定的物理现象,能用于单元间的载荷传递。

本文采用多点约束,能准确模拟出船在碰撞时设备的惯性力作用在基座的力及力矩。在进行载荷的施加时,将由碰撞加速度引起的惯性力和重力施加在设备的重心处,惯性力和重力通过MPC传递到基座面板上。实际计算中,多点约束的主节点为设备的重心,是载荷的施加点,包含了节点位移的六个自由度,以节点为设备基脚与主机基座纵桁的连接部位,一般设置在螺栓连接处,并设定从节点位移的六个自由度与主节点的从属关系。

2.4 应力衡准

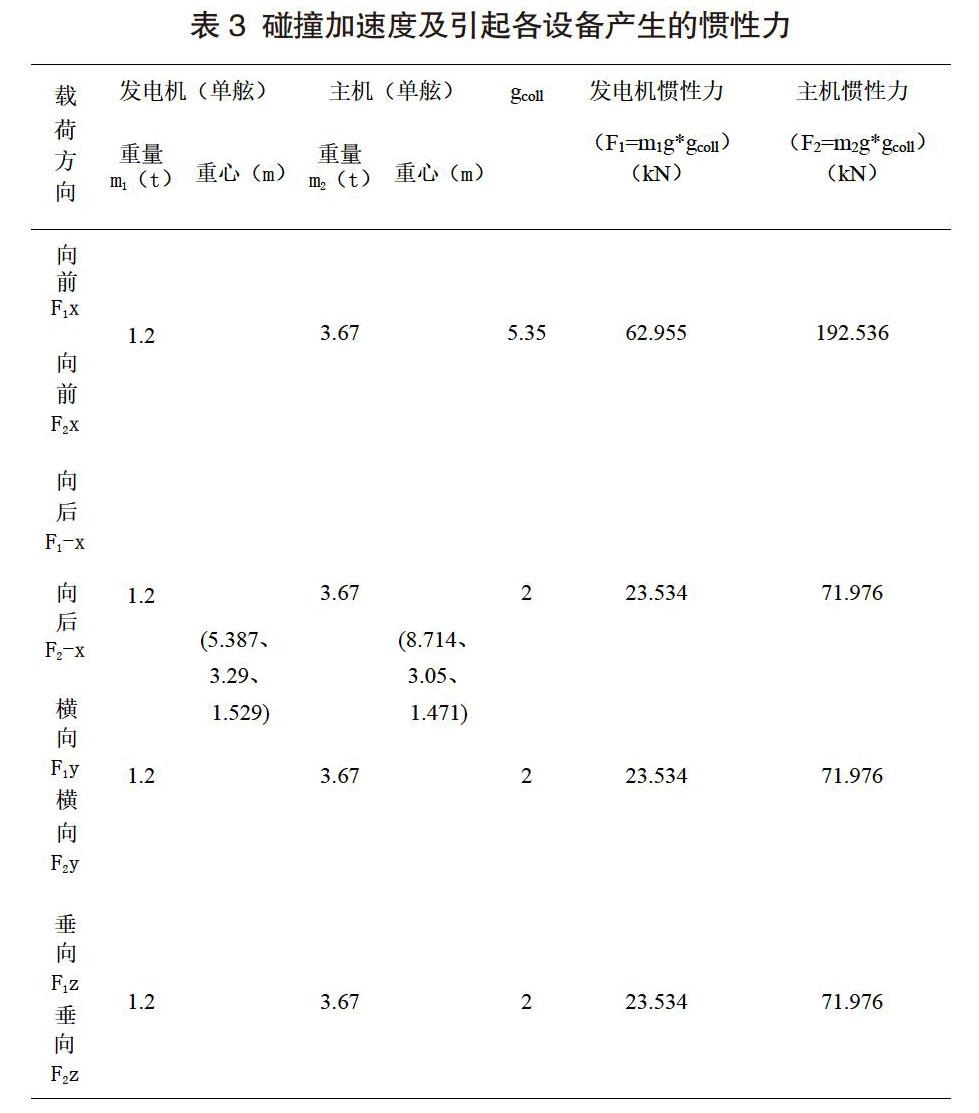

根据规范[3]要求,局部强度构件计算应力应不大于表4所列许用应力值:

表中:σsw为铝合金的焊后屈曲强度,取值110 N/mm2。

2.5 计算工况

计算时考虑其最危险的工况,即横向+垂向+纵向(向前/向后)惯性力的共同作用。故选取以下两种最危险的组合工况:

(1)工况1:(m1g+m2g)(发电机和主机自身重力向下)+(F1X+ F2X)(发电机和主碰撞加速度向前) + (F1Y+ F2Y) (发电机和主机碰撞惯性力向外舷)+ (F1-Z+ F2-Z) (发电机和主机碰撞惯性力向下);

(2)工况2:(m1g+ m2g)(发电机和主机自身重力向下)+(F1-X+ F2-X ) (发电机和主机碰撞加速度向后) + (F1Y+ F2Y) (发电机和主机碰撞惯性力向外舷)+ (F1-Z+ F2-Z) (发电机和主机碰撞加速度向下)。

3 计算结果

(1)在工况1,壳单元Von Mises应力云图、位移云图如图4-7所示。

根据以上计算结果可知:最大Von Mises应力和最大剪切应力均发生在基座面板上,同时此处产生了一定的应力集中,分别为66.6 N/mm2、33.5 N/mm2;梁单元最大轴向应力为20.5 N/mm2,满足《海上高速船入级与建造规范》[3]中有关衡准的要求;基座区域的最大变形发生在主机基座面板靠近尾侧安装螺栓处,位移值为0.80 mm。

(2)在工况2,壳单元Von Mises应力云图、位移云图如图8~11所示。

根据以上计算结果可知:最大Von Mises应力和最大剪切应力均发生在基座面板上,分别为43.7 N/mm2、25.2 N/mm2;梁单元最大轴向应力为14.9 N/mm2,满足规范[3]中有关衡准的要求;基座区域的最大变形发生在发电机基座面板靠近尾侧安装螺栓处,位移值为0.85 mm。

4 结构优化分析

在高速客船的结构设计中,使用铝合金材料可以减轻船体重量、保证经济效益。但是由于铝合金刚度和強度均不及钢材,故在特殊部位设计时应优化结构型式、增大结构尺寸、进行局部结构加强。

根据以上计算结果,对主机基座的结构优化一般可采用如下措施:

(1)增大与设备连接的螺栓处面板的厚度,减小此处的应力集中,使得应力分布更加均匀;

(2)在满足总体性能的同时尽量降低设备基座的高度,以降低在碰撞时基座面板和腹板的弯矩、减小应力;

(3)当基座腹板较高时,需增加一定的垂向或纵向扶强材,以增强腹板的稳定性。

该典型40 m铝合金高速客船机舱内基座在设计建造过程中,采用了上述措施(1)、(3)对基座结构进行优化,即主机及发电机基座与结构面板之间采用15 mm垫板进行支撑,同时增加规格为HP65x3.5的球铝作为基座腹板的加强。

本文选取工况1对优化后的基座结构进行计算。

根据计算结果可知:最大Von Mises应力和最大剪切应力均发生在基座面板上,分别为45.8 N/mm2、23.1 N/mm2;梁单元最大轴向应力为16.3 N/mm2,满足《海上高速船入级与建造规范》[3]中有关衡准的要求;基座区域的最大变形发生在发电机基座面板上,位移值为0.72 mm。

由上可知,主机及发电机基座结构经过设计优化,能明显改善结构的强度及变形。优化前后的计算结果对比,见表5。

5 结论

采用有限元方法,对典型40 m铝合金高速双体客船机舱大型设备基座在产生碰撞加速度的情况下进行仿真和结构强度分析。通过对最危险工况的计算,该船机舱内大型设备基座结构强度满足《海上高速船与建造规范》[3]的要求。

铝合金材料在高速船上应用越来越广泛,机舱内设备基座是船体结构中最重要的组成部分之一,利用有限元法对其在船体发生碰撞的情况下进行结构强度分析,并提出合理化的设计意见,对铝合金高速船的结构设计具有重要意义。

参考文献

[1]2000年国际高速船安全规则[S].人民交通出版社,2000.

[2]聂武,孙丽萍.船舶计算结构力学[M],哈尔滨工程大学出版社, 1996.

[3]中国船级社. 海上高速船入级与建造规范[S]. 人民交通出版社,2015.