镜片树脂粉尘爆炸案例分析及防范措施应用研究

2019-12-10王跃文方江敏

王跃文 方江敏

摘 要: 针对某树脂镜片厂发生的粉尘爆炸事故,运用粉尘爆炸原理分析原因,归纳出此种爆炸的特点;提出了防范措施:采用湿法除尘和切削工艺可降低粉尘浓度;控制磨头等点火源,可减少粉尘爆炸的几率;对除尘设备进行泄爆和抑爆设计,可减轻粉尘爆炸的损失。案例分析对树脂镜片生产企业防范粉尘爆炸事故具有实践指导意义。

关 键 词:镜片树脂;粉尘爆炸;粉尘云;点火源

中图分类号:TQ086 文献标识码: A 文章编号: 1671-0460(2019)02-0422-05

Abstract: According to the dust explosion accidents that occurred in the production process of resin lens in an enterprise, the basic principle of dust explosion was used to explore the root cause of the accidents. The features of the accidents were summarized, and some safety measures were put forward, such as reducing the dust concentration, controlling the ignition sources, the design of vent explosion and explosion suppression, and so on. The case study is of practical guiding significance to prevent dust explosion in those enterprises which produce resin lens.

Key words: Lens resin; Dust explosion; Dust cloud; Ignition source

近年來,各类粉尘爆炸事故造成了重大的人员伤亡和财产损失。金属粉尘爆炸事故如2014年昆山中荣金属制品有限公司发生特别重大铝粉爆炸事故,导致75人死亡,185人重伤。煤矿粉尘爆炸事故如2003年乌海市骆驼上煤矿粉尘爆炸,导致6人死亡,1人重伤。食品粉尘爆炸事故如2015年台湾八仙乐园发生粉尘爆炸,导致500人重伤,1人死亡。这些事故主要存在于金属加工行业、矿产行业、食品加工行业,已经引起行业内人士对粉尘爆炸的广泛重视,并对粉尘爆炸的机理和防护措施进行了深入研究[1]。

树脂加工行业也不例外,但是由于树脂产品丰富多样,生产工艺各不相同,粉尘爆炸事故的发生和防范也各具特点。镜片树脂生产行业有自身的特点,例如树脂原料不可替代,粉尘可燃,镜片成型后必须进行磨边等等,导致这类企业存在粉尘爆炸的风险。然而,目前对这类企业粉尘爆炸的专题研究却十分鲜见,因此相关的分析与探讨很有必要。结合某树脂镜片生产企业连续出现的粉尘爆炸事故案例,对事故的原因进行深入分析,结合《工贸行业可燃性粉尘作业场所工艺设施防爆技术指南(试行)》对防范措施进行研究,旨在对同类生产企业起到参考和借鉴作用,以防同类事故再次发生。

1 镜片树脂粉尘爆炸机理

1.1 镜片树脂粉尘的化学成分

常见的镜片树脂又称CR-39镜片树脂,是烯丙基二甘醇碳酸脂单体在催化剂过碳酸异丙酯的作用下加热聚合而成,固化后的镜片是一种热固性塑胶,具有网状结构,受热不再软化[2]。持续点火能够燃烧,实验表明1片70 g的镜片点燃后够将1壶500 g自来水从常温煮至沸腾。

1.2 树脂镜片生产工艺流程

镜片采用树脂单体和其他助剂等原材料加工而成,先用胶圈或绑带和前后模具组合成三位一体的模组,操作工人通过浇铸设备将配制好的混合物料注入模组,然后将模组送入固化炉加热。物料中单体在受热条件下发生聚合反应,固化形成树脂镜片[3]。 镜片冷却成型后从模组取出,其边缘极不规整,需要进行外形磨边处理,使镜片边缘光洁平整,成为可进行光学加工的产品。整个生产工艺流程中在磨边环节产生了树脂粉尘,按每片镜片去掉边缘5 mm左右的厚度,某企业一天生产2万片镜片,每天的粉尘量将近100 kg。

1.3 树脂镜片加工过程的除尘工艺流程

常见的除尘工艺是在磨边工序通过除尘系统对磨边机的每个工位抽风,使粉尘经除尘管道统一送往楼面的集尘塔。集尘塔内装有滤袋和脉冲装置,粉尘经过滤袋只有极少量排向大气,绝大部分粉尘粘附在滤袋上,由脉冲器定期抖落,汇入接灰桶。集尘塔内滤芯以下的腔体是含粉尘的空气环境,上腔体是过滤后的洁净空气,如图1所示。

1.4 粉尘爆炸原理

粉尘爆炸的发生首先是存在可燃性粉尘云,当粉尘云浓度达到爆炸极限浓度范围时,一旦遇到能量足够的点火源,会引发温度和压力明显上升,在有限空间内引发爆炸事故。粉尘爆炸须具备五个条件:一,粉尘可燃;二,存在氧化物;三,存在“有效的”点火源;四,粉尘呈云状;五,存在有限空间。以上五点,又称粉尘爆炸五边形,如图2所示。“有效的”点火源是指点火源的能量足够大,可以引燃粉尘,常见的有:明火、机械火花、电火花、静电火花、热表面、雷电[4]。

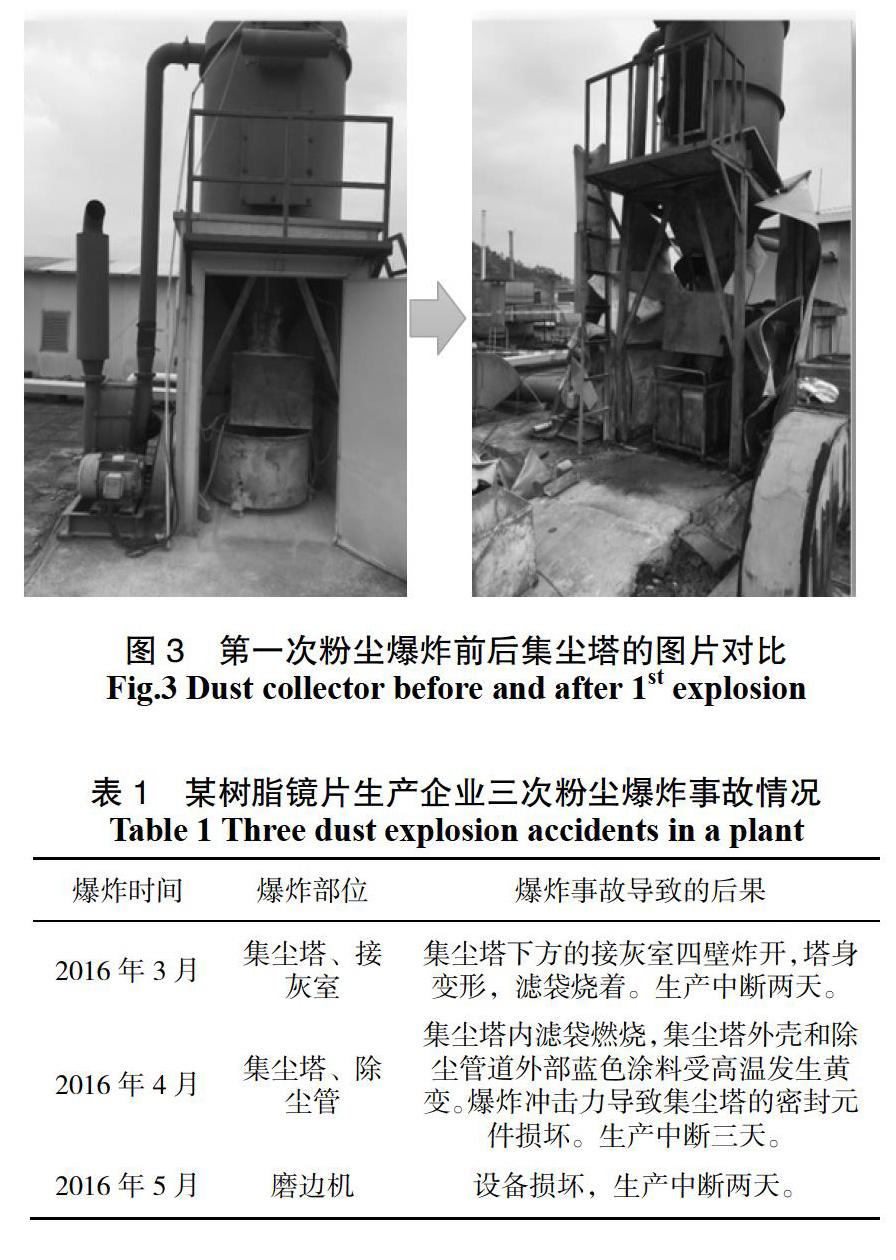

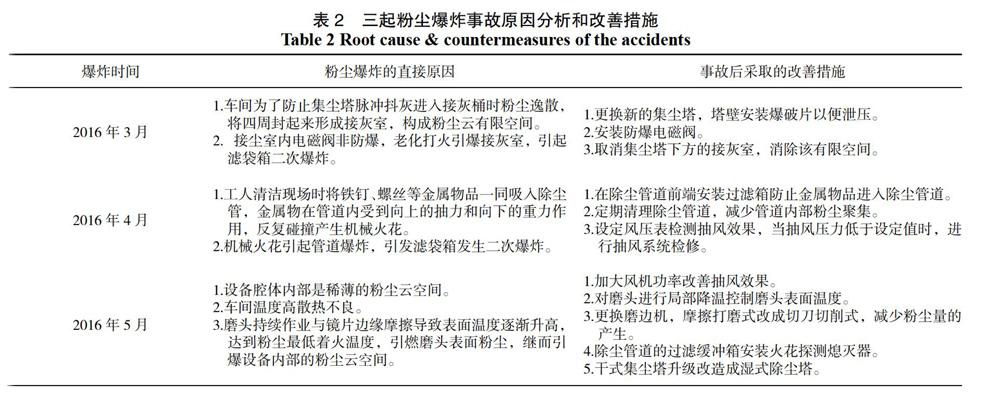

2 镜片树脂粉尘爆炸事故案例

连续三次事故暴露出镜片磨边车间在工艺的不同部位存在的风险,由不同的点火源导致,企业一开始采取了局部的防范措施:第一次针对非防爆电器这个点火源的问题采取了防范措施;第二次改善针对机械火花进行防范;第三次首先是针对表面高温采取了控制措施。由于点火源具有多样性,为了可靠地控制粉尘爆炸,企业最后从降低粉尘浓度的角度采取了根本性的改善措施,见表2。系列措施的落实大大降低了爆炸风险,提升了现场的安全水平。

3 镜片树脂粉尘爆炸的特点

事故暴露出镜片树脂粉尘爆炸具有如下特点:

1)树脂镜片粉尘是可燃性粉尘。

2)传统的干式磨边和干式除尘工艺中存在粉尘云有限空间,分别在磨边设备内部、除尘管道、集尘塔和接灰室。

3)镜片磨边工艺过程点火源的特点:

a)采用打磨式磨边工艺,磨头连续运转表面温度能够达到粉尘云燃烧的温度。实验数据表明粉尘云的最低着火温度为420 ℃, 如表3。

2.接尘室内电磁阀非防爆,老化打火引爆接灰室,引起滤袋箱二次爆炸。 1.更换新的集尘塔,塔壁安装爆破片以便泄压。

2.安装防爆电磁阀。

3.取消集尘塔下方的接灰室,消除该有限空间。

2016年4月 1.工人清洁现场时将铁钉、螺丝等金属物品一同吸入除尘管,金属物在管道内受到向上的抽力和向下的重力作用,反复碰撞产生机械火花。

2.机械火花引起管道爆炸,引发滤袋箱发生二次爆炸。 1.在除尘管道前端安装过滤箱防止金属物品进入除尘管道。

2.定期清理除尘管道,减少管道内部粉尘聚集。

3.设定风压表检测抽风效果,当抽风压力低于设定值时,进行抽风系统检修。

2016年5月 1.设备腔体内部是稀薄的粉尘云空间。

2.车間温度高散热不良。

3.磨头持续作业与镜片边缘摩擦导致表面温度逐渐升高,达到粉尘最低着火温度,引燃磨头表面粉尘,继而引爆设备内部的粉尘云空间。 1.加大风机功率改善抽风效果。

2.对磨头进行局部降温控制磨头表面温度。

3.更换磨边机,摩擦打磨式改成切刀切削式,减少粉尘量的产生。

4.除尘管道的过滤缓冲箱安装火花探测熄灭器。

5.干式集尘塔升级改造成湿式除尘塔。

b)非防爆电器打火能够引起镜片粉尘的燃烧。

c)金属零件在抽风管道内部的反复撞击产生的机械火花能够引起镜片粉尘的燃烧。

d)不排除其它点火源,如雷电火花、静电火花。

4)由于树脂镜片生产过程中粉尘仅在磨边过程中以废弃物的形式产生,不是以粉尘为产品,粉尘总量不多,发生爆炸的时间较短。

5)集尘塔安装在室外或楼面是减小爆炸损失的有效措施,能够防止在作业场所导致的人员伤亡。

4 镜片树脂粉尘爆炸的防范措施

我国《工贸行业可燃性粉尘作业场所工艺设施防爆技术指南(试行)》对镜片树脂粉尘爆炸的防护很有指导价值。《指南》指出防止粉尘爆炸的方法就是打破粉尘爆炸五边形,消除当中一个或几个条件。由于在树脂镜片磨边工艺中,粉尘的可燃性是不可改变的;磨边机、除尘管路、集尘器、车间都是的有限空间,这是不可避免的;而磨边作业系统不是完全密闭的系统,无法控制氧浓度。所以,现实的防护措施为:降低粉尘云浓度、管控点火源和减轻爆炸的损失[5]°

4.1降低粉尘云浓度

4.1.1 湿法除尘

湿法除尘的原理是用水或其他液体对含尘气体中的尘粒润湿而捕集[6]。在集尘塔环节是浓度最高的粉尘云空间,采用湿法除尘可以消除粉尘云空间,使收集到集尘塔的粉尘完全不参与粉尘爆炸。湿法除尘利用风机的吸力将粉尘进行捕集,除尘塔内装有水喷淋装置润湿粉尘,利用水滴及水膜和粉尘颗粒的惯性碰撞及其他捕集作用增大颗粒,并以尘水混合物的形式进行收集,湿式除尘塔工作原理如图4所示。

以该企业为例,干式和湿式除尘塔的基础数据见表4,可以看到采取湿法除尘后集尘塔粉尘浓度有了显著下降,远远低于镜片粉尘的爆炸浓度,湿式除尘塔洁净面的粉尘浓度几乎为零,是非常有效的降低粉尘浓度的措施。由于树脂镜片粉尘与水不发生反应,是湿式除尘的有利条件,利用压滤机将含水粉尘压滤可得到粉尘泥,易于进行废弃物处理。

4.1.2 采用湿法磨边或改善干式磨边工艺

消除或者减少粉尘是控制粉尘爆炸的手段之一。完全消除打磨粉尘的方法是采用湿法打磨,在磨边过程中用喷管将水雾不断喷向打磨部位,润湿粉尘,实现消除设备内部的粉尘云空间。然而市面上虽然有湿式磨边机的存在,但是主要应用于车房定制镜片加工,对于大规模的镜片基片制造环节,由于干式磨边的效率远远大于湿式,一般采用干式磨边工艺,致使粉尘云有限空间不可避免的存在,故需要从降低粉尘浓度的角度采取措施。采用磨头与镜片边缘摩擦的方式会导致所有切削料均以细粉状出现,但采用切削式磨边机利用切刀对边缘进行旋转式切削,废弃物则以丝状或大颗粒切削料为主,只有少量的细粉尘产生,可大大降低作业空间的粉尘浓度,减少粉尘爆炸事故发生机会,如图5所示。

以该企业为例,采用侧面打磨式磨边工艺,设备内部的粉尘浓度可达30 g/m3。采取正面切削式打磨后,设备内部的粉尘浓度为9 mg/m3,远远低于最低爆炸粉尘浓度,车间粉尘的浓度也有显著下降, 见表5。

4.1.3 粉尘清扫

磨边车间粉尘量的控制应实行定期清清理和清扫的制度,尽可能减少车间地面、设备内外部、管道内部、接灰室内部的粉尘量。除尘管道应设计检查清扫口,定期清理管道粉尘。粉尘清扫应采用洒水降尘或负压吸尘等避免二次扬尘的方式进行,使生产现场粉尘量控制到最低水平[7]。

该企业在事故发生前由于除尘管道采用焊接连接不方便拆卸清理,十多年下来积累了厚厚的粉尘,后将管道改成法兰分段连接,每半年清理一次粉尘,加上风机功率改大,管道内壁粘附的粉尘厚度明显降低。如表6所示。

4.2 控制点火源

镜片树脂粉尘爆炸的点火源控制主要从以下几方面着手。如表7所示。

4.3 减轻爆炸损失

为了防止控制失效引发的事故灾害,减轻爆炸损失的设计是必要。首先,从建筑设计角度和工艺布置角度两方面考虑泄爆措施。磨边车间应设立在单层建筑内,采取顶部泄压。同时采用相对独立的除尘系统。一个工位着火或者爆炸,火焰或冲击波会通过管道迅速传播到同一系统的其它工位。因此,同一除尘系统的打磨工位不宜过多,不同除尘系统之间不应设置管道互连。集尘塔应安装在室外或楼面,并安装适当规格的爆破片以便及时泄压,最大程度降低事故的损失。其次在除尘管道内部采用火花探测熄灭装置,当探测到系统内部有火花时,能够及时喷洒灭火剂,熄灭火花,起到抑爆的作用。

5 结 论

(1)树脂镜片粉尘是可燃粉尘,在镜片磨边过程中容易达到粉尘爆炸的五个条件,引发爆炸事故。

(2)通过采用切削式磨边工艺和湿式除尘工艺,可以从根本上控制粉尘云浓度。

(3)通过技术和管理手段可管控各类点火源,其中树脂镜片粉尘云的最低着火温度为420 ℃,磨头和电机表面温度应控制在280 ℃以下。

(4)除尘工艺设计上应考虑泄爆设计,设备安装火花探测熄灭装置可起到抑爆效果,降低粉尘爆炸损失。

参考文献

[1]周可.不饱和聚酯树脂钮扣粉尘火灾爆炸特性应用研究[D].广州:华南理工大学,2016.

[2]曹根庭,贺建友.烯丙基二甘醇碳酸酯单体合成技术及应用研究[J].塑料工业,2007:11-0011-04.

[3]茹占军,谢家兴.树脂眼镜片生产流程(上)[J].中国眼镜科技杂志,2010(09).

[4]陈宝智,李刚.粉尘爆炸特殊风险的辨识、评价和控制[J].中国安全科学学报, 2007, 17(5).

[5]钟圣俊. 铝镁金属抛光工艺粉尘爆炸事故分析与防护[J].现代职业安全, 2014(10).

[6]马丽玲.膨化炸药悬挂式轨道输送车卸料除尘装置设计应用[J] .当代化工,2012:1671-0460(2012)07-0742-03.

[7]国家安全监管总局办公厅.工贸行业可燃性粉尘作业场所工艺设施防爆技术指南(试行)[S] . 2015-09-15.