共聚聚丙烯釜压发泡工艺研究

2019-12-10张玉良李荣勋孙立水

张玉良 李荣勋 孙立水

摘 要:采用高分子量的共聚聚丙烯为原料,CO2作为发泡剂,使用自制高压反应釜进行发泡。研究温度、压力、保压时间变化对PP发泡材料的影响。实验发现,温度是决定发泡成功的关键,随温度升高过程中,发泡倍率先增加后减少,在146 ℃时有最优值,此时发泡倍率为7.9倍。压力在5 MPa下发泡效果最好,此时发泡倍率为9.3倍,泡孔直径为797μm,过高或过低发泡压力都使发泡倍率降低。饱和时间对发泡过程的影响主要体现在CO2对PP渗透过程,30 min的保压时间足以使CO2在PP中达到饱和。

关 键 词:聚丙烯;工艺参数;发泡;反应釜

中图分类号:TQ325.1+4 文献标识码: A 文章编号: 1671-0460(2019)02-0315-04

Abstract: Using high molecular weight copolymerized polypropylene as raw material, CO2 as a foaming agent, the foaming was carried out in a homemade high-pressure reactor. The influence of temperature, pressure and pressure holding time on the PP foam material was studied. The experiment results showed that the temperature was the key factor to affect the foaming process. With the increase of temperature, the foaming ratio increased first and then decreased, and there was an optimal value at 146 ℃. At this time, the foaming magnification was 7.9 times, and the maximum cell diameter was 551μm. Under the pressure of 5 MPa, the foaming effect was the best. At this time, the foaming magnification was 9.3 times, and the cell diameter was 797μm. The foaming magnification was reduced when the foaming pressure was too high or too low. The effect of saturation time on the foaming process was mainly reflected in the penetration of CO2 to PP, and the holding time of 30 minutes was sufficient to make CO2 saturated in PP.

Key words: Polypropylene; Process parameters; Foaming; Reactor

發泡聚丙烯(EPP)是近年来高速增长的一种新型发泡材料,它不但具备传统发泡材料特点,还具有更高的耐热性、高冲击能量的吸收与回弹性能、耐油耐应力开裂,以及优异的降解性能。自上世纪发泡聚丙烯被开发以来一直备受青睐,在汽车制造业、包装材料、日常用品、物流资材,建筑等都有广泛的应用[1]。

目前间歇法制备发泡聚丙烯是一种较成熟的方法,其所用原料与连续挤出法有所不同,对熔体强度要求相对较低。张壮研究了工艺温度对超临界CO2的影响发现:温度不仅影响泡孔的成核,还影响泡孔的增长和固化定型,温度过高容易使气泡过度膨胀而塌陷,温度过低使增长受限发泡倍率同样降低,当温度在160 ℃下其聚丙烯发泡效果最好[2]。张平在探究工艺条件对聚丙烯微孔发泡的影响中发现:过低的发泡压力不利于CO2的溶解,同时泡孔分布不均匀,提高发泡压力使CO2的溶解度增加,进而使泡孔直径和泡孔密度都增大,泡孔壁变薄[3]。杨明警发现在超临界氛围下,发泡性能随温度的增加是一个先增加后降低的趋势;卸压速率快慢主要对次生核的生成造成影响,2 MPa/s卸压速率得到的发泡制品最好;发泡压力同样要在一个合适的范围内[4]。本文以高分子量的共聚聚丙烯为原料,CO2为发泡剂通过改变发泡温度、压力、以及保压时间,较为系统的探究非临界状态下工艺参数的改变对最终发泡粒子的影响,并通过差式扫描量热仪(DSC),扫描电子显微镜(SEM)对发泡粒子的热性能和泡孔结构进行表征。

1 实验部分

1.1 原料

PP粒料:RP242G,利安德巴塞尔;CO2:纯度99.5%,青岛通达气体有限公司;碳酸钙:粒径5μm,济南启明化工有限公司;烷基苯磺酸钠:工业级,济南鼎赞化工有限公司。

1.2 主要仪器设备

高温高压反应釜系统:自制;差式扫描量热仪:1/700型,梅特勒;扫描电子显微镜:日本GSM7500F日本电子株式会社。

1.3 试样制备

称取5 g PP,0.3 g烷基苯磺酸钠以及0.1 g纳米碳酸钙加入600 mL纯水中,适当搅拌后加入高压反应釜中,然后反复通入适量CO2,确保将反应釜中的空气排空。关闭所有阀门开始升温至发泡温度,待温度稳定后再通入C02至发泡压力,保压一定时间后打开卸料阀卸压,得到发泡制品。

1.4 性能测试

表观密度:根据GB/T6343-2009测试。发泡倍率:发泡之前的密度与发泡之后的密度之比进行计算。DSC测试:采用TGA/DSC型热重分析仪测定,先升温至200 ℃保温5 min后降温到30 ℃再升温到200 ℃,升温速率为10 K/min。SEM测试:将发泡聚丙烯切成薄片,喷金后对其断面进行观察并拍摄照片。泡孔尺寸与泡孔密度:通过图形分析软件image-Pro Plus分析测得泡孔尺寸,并用Kumar公式对泡孔密度进行计算。

2 结果与讨论

2.1 聚丙烯发泡温度的确定

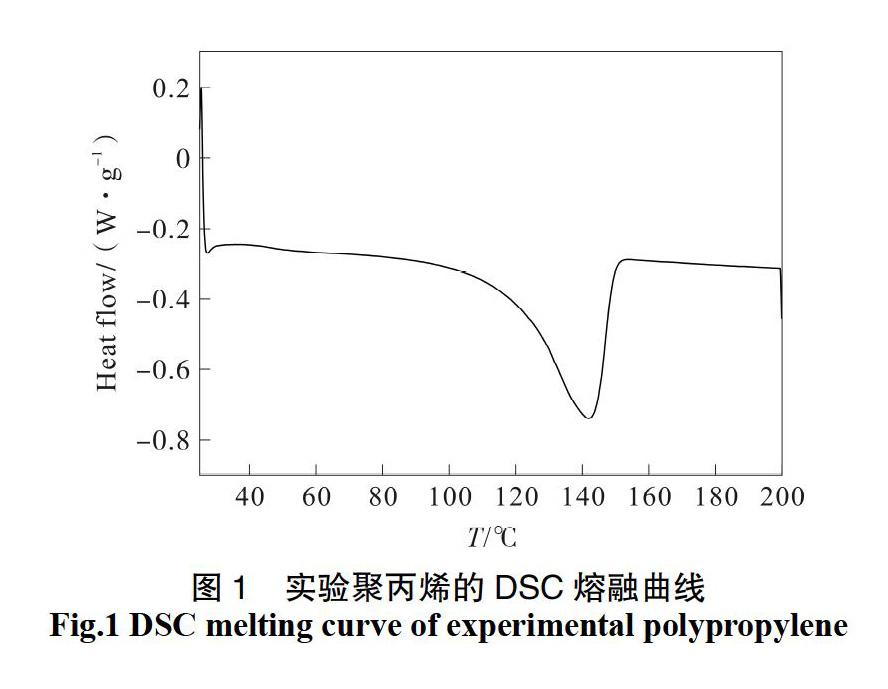

由图1中可以看出其的熔点峰值为142 ℃,由于聚丙烯在晶区未熔融时流动性较差,不利于CO2的渗入以及发泡阻力较大,故聚丙烯通常选取在熔点峰值附近甚至是熔融峰值偏上的点作为聚丙烯的发泡温度,本实验发泡区间设定为140 ℃到149 ℃。

2.2 温度对聚丙烯发泡的影响

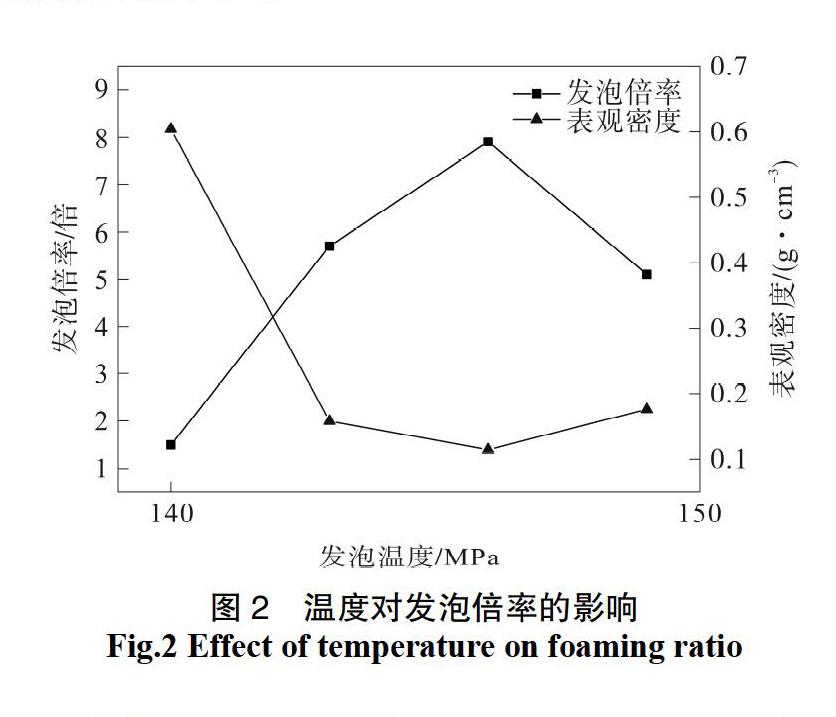

控制发泡压力在4 MPa,反应时间在30 min,反应温度在140~149 ℃下发泡其发泡倍率随温度变化曲线如图2。

由图1可以看出当温度处于140 ℃时,发泡倍率很低几乎不怎么发泡,当温度在146 ℃时有个一较高的发泡倍率,4 MPa下的发泡倍率在7.9倍左右,但当温度继续升高后,发泡倍率反而有所降低。发泡倍率随温度整体上是先增加后降低的趋势。

这是由于PP本身是一种结晶型聚合物,晶区未熔融时有很高的刚性,非晶区几乎没有流动和变形能力,使得二氧化碳很难渗入且很难完成泡孔的成核和增长过程。随着温度的升高晶区溶解,使得二氧化碳在PP中的成核和泡孔长大过程变得容易,故此时有较高的发泡倍率,但当温度继续升高后,晶区继续减少使得PP的熔体强度急速下降,使得二氧化碳的逃逸速度加快很难包住PP内的气体,容易产生泡孔缺陷,但同时由于高温下链段运动增强,重排出现一部分更加完善的晶体,这些晶体的出现也会对二氧化碳的溶解产生不利影响。因此未改性的PP有效发泡区间非常窄,僅有4~6 ℃。

图3为不同温度下发泡得到的PP断面SEM照片,也可以看出在140 ℃下仅有少量气泡产生,当温度升高后更多CO2溶解PP基体中此时的泡孔直径为392μm,而当温度继续升高后泡孔直径进一步增大到551μm,进一步升高温度随CO2逃逸速度增加以及分子链的排列与堆砌,泡孔直径下降到465μm,同时也可以明显看到泡孔壁变厚的现象,这在一定程度改善熔体强度,大大减少气泡合并及塌陷现象的产生。

2.3 压力对聚丙烯发泡的影响

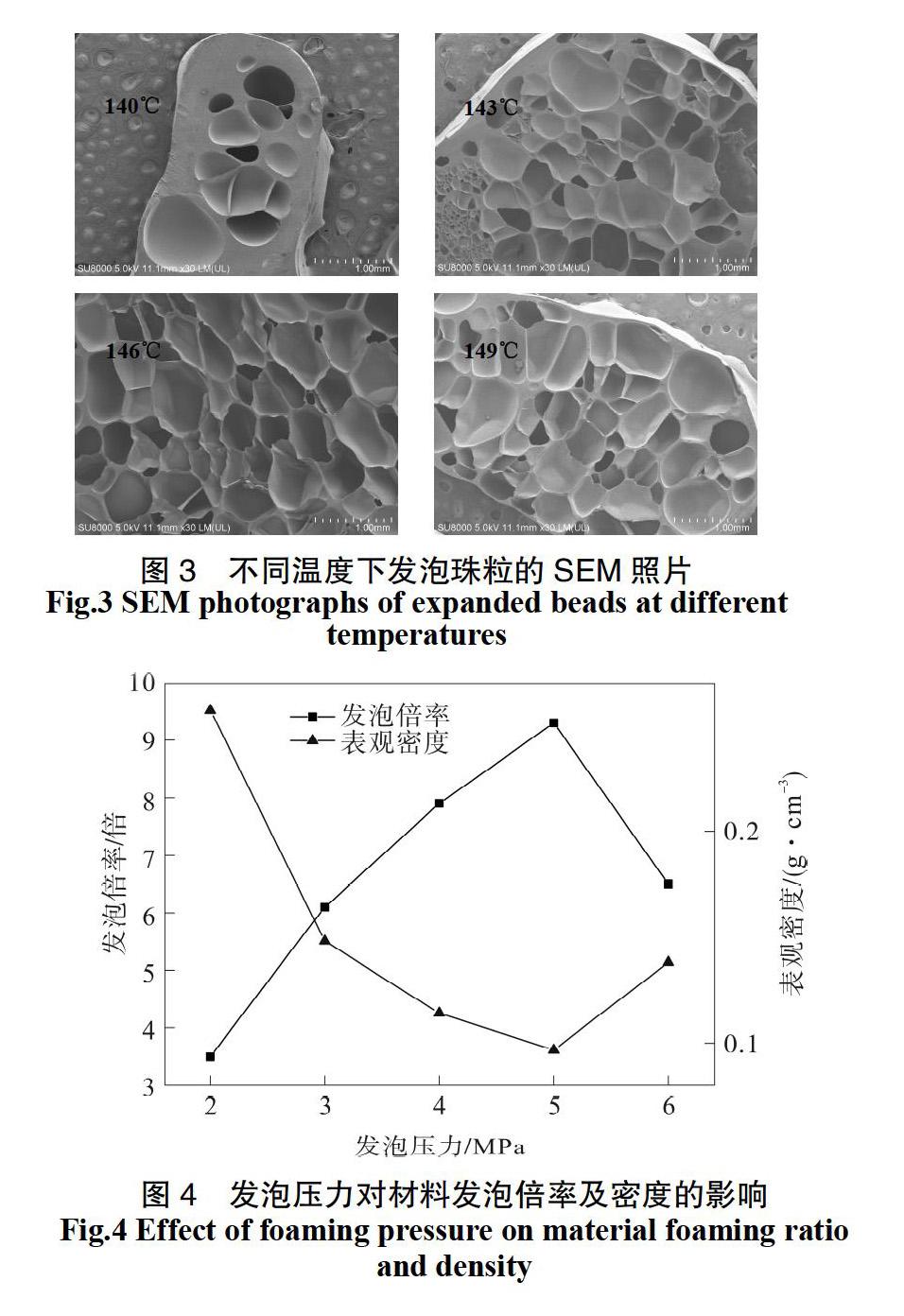

在聚丙烯发泡过程中,当压力开始下降时,使溶解在PP基体中的CO2的溶解度急剧下降,产生热力学不稳定状态,从而形成气泡核。理论上如果发泡压力越高,那么溶解在基体中的CO2就会越多,从而这种不稳定程度就会越高,产生更多的气泡核的同时可用于气泡增长的气体也会增多,故此时将会得到更大的泡孔直径,和更高的发泡倍率。本节实验所采用的发泡温度146 ℃,保压时间为30 min,其压力的变化对发泡倍率、泡孔直径以及泡孔密度的影响见图3、图4。

由图3、图4可以看到,当发泡压力为2 MPa,由于成核驱动力不足故生较少的成核点,并且可利用的CO2也不足,使得总体的发泡倍率较低仅有3.5倍,当压力升高时,基体中溶解的CO2量得以提高,使得有更多的不稳定点产生,产生更多的气泡核,这使得泡孔密度有一个较大的提升,泡孔直径也随发泡压力提高有一个较大的提高,并且当压力在5 MPa时发泡倍率有一个最大值9.3倍,此时泡孔直径为797μm,但由于平均泡孔直径的提高使得此时的泡孔密度相较于4 MPa有个一较大下降此时的泡孔密度在1.1×109个/cm3,随压力的进一步提高发泡倍率、泡孔直径以及泡孔密度又呈现出下降的趋势,这是因为泡孔直径的增大不仅仅归因于CO2溶解度的提高,CO2对基体塑化作用也同样起非常重要作用,随CO2量的增多基体的熔体强度也随之降低,当发泡压力为6 MPa时聚丙烯基体的熔体前度不足以包裹CO2,使得内部的CO2反而以较快的速率溢出,进而出现泡孔破裂以及并泡的现象出现,从而使发泡倍率也随之下降。如图5电镜照片中可以看出此时的泡孔大小不均,很难找到一个规则的泡孔,不适合做发泡材料。

2.4 饱和时间对聚丙烯发泡的影响

气体饱和时间对聚丙烯发泡过程也有很重要的影响,因为发泡剂进入聚丙烯的过程是一个缓慢扩散的过程,其主要受温度、压力和气体浓度的影响,如果想要达到饱和状态,则需要一定的扩散时间,过长或过短的保压时间都会对发泡过程产生不利影响,因此选择一个合适的保压时间是有必要的[5]。

本节实验实验在146 ℃下,压力5 MPa,控制保压时间为10、30、50、70 min下得到图7-9。

由图7看以出,当保压时间在10 min时发泡别率较低只有4.7倍,发泡倍率较低,当保压时间增加到30 min时发泡倍率上升到9.3倍,表观密度最低为0.097g/cm3,继续升高保压时间发泡倍率反而有下降趋势,表观密度增大。图8可以看出,当保压时间为30 min时,泡孔直径有最大值797μm,但泡孔密度一直随保压时间的增加而增加。进一步通过SEM断面图发现,在10 min保压时间得到断面泡孔大小不一,并且泡孔形状规则性较差,30 min泡孔大小较为均一,保压时间的延长使得泡孔明显减小,并且泡孔壁开始加厚。这表明CO2在10 min时可能不能达到饱和状态,此时的成核和泡孔生长动力不足,不足以得到较高的发泡倍率,随饱和时间的延长CO2充分渗入到PP颗粒中从以得到较高的发泡倍率,但是30 min后倍率和表观密度不在增加,这说明30 min足以使CO2充分渗入PP中。另外随着饱和时间延长存在明显的晶体的完善过程,故在10 min时泡孔均一性差且有泡孔合并的趋势,50 min时开始出现一些小泡孔区域,70 min体系晶体完善程度进一步增大,使得气泡膨胀阻力增大,泡孔平均直径下降到375μm。总之保压时间在30 min左右能够满足发泡需要。

3 结 论

(1)温度是决定聚丙烯发泡成功的关键,随着温度的升高聚丙烯发泡倍率先升高后降低,在146 ℃时发泡效果最好,此时泡孔直径最大,并有较低的泡孔密度。

(2)在不同压力下的发泡实验发现,升高压力可以促进成核点生成,提供更多驱动力使得泡孔密度和泡孔直径大大增加,但过高压力会增加CO2对PP的塑化程度,使熔体强度降低发泡效果不好。实验最佳的发泡压力是5 MPa,此时发泡倍率最大,泡孔直径最大。

(3)不同保压时间的发泡实验发现,保压时间主要体现在CO2对PP饱和程度上,当CO2在PP中达到饱和后,增加保压时间对发泡倍率影响较小,但泡孔直径会有一定程度减小,泡孔密度增加。保压时间为30 min足以达到发泡需求。

(4)共聚聚丙烯的发泡条件要求较低,在非临界CO2下也能得到较好的发泡倍率。

参考文献:

[1] 郭艳婷. 使用高压釜制备聚丙烯发泡珠粒(EPP)的理论及技术[D]. 华南理工大学, 2013.

[2] 张壮. 超临界二氧化碳中聚丙烯釜式发泡行为的研究[D]. 华东理工大学, 2011.

[3] 张平, 周南桥, 黄目张,等. 发泡工艺对超临界CO2/PP微孔发泡泡孔形态的影响[J]. 塑料工业, 2007, 35(b06):345-347.

[4] 杨明警, 严正, 苏旺,等. 成型工艺对超临界CO_2发泡PP结构与性能的影响[J]. 工程塑料应用, 2016, 44(1):62-67.

[5] 胡文涛, 郝长印, 严正. 成型工艺对超临界二氧化碳发泡HMSPP结构与性能的影响[J]. 塑料工业, 2017(6):74-79.