纯电动客车AMT变速器试验控制系统开发

2019-12-09谭伟,米林,陈胜

谭 伟,米 林,陈 胜

(1.重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054;2.綦江齿轮传动有限公司,重庆 401421)

0 引言

纯电动客车具有低噪声、零排放等优点,特别适合在城市拥堵路况下用于公交线路行驶,得到了广泛应用。纯电动客车相比于传统汽车,采用电机驱动的动力传动系统工作范围更宽,更适合车辆行驶需求,但车辆路况的随机性使电机不能长期工作于高效区,导致整车能耗较高,同时也制约了车辆的爬坡能力。研究结果表明[1],配装2挡或4挡变速器的纯电动动力总成可有效提升纯电动客车的爬坡能力、动力性能和续驶里程。AMT变速器由于结构简单、传动效率高、工作可靠、成本低等优点,在纯电动汽车中得到广泛应用。纯电动车用AMT变速器在开发过程中,需要对选换挡机构、换挡策略等进行性能验证试验,在实车上进行成本高,风险大,因此普遍采用试验台架硬件在环的方式进行试验验证。

目前,在AMT变速器试验系统研究方面,赵熙俊等[2]进行了AMT可靠性台架试验方法研究,论述了正反拖试验系统的组成和实现原理,并进行了试验验证。马渝翔等[3]进行了新能源汽车变速器在线加载试验台设计,提出一种基于公共直流母线的全自动在线加载试验台。刘永刚等[4]进行了新型混合动力系统硬件在环试验研究,设计了在驱动工况和制动工况下台架试验控制流程。李文礼等[5]进行了车辆动力总成试验台动态模拟控制方法研究,利用交流测功机实现车轮受到的路面负载与惯性负载的动态模拟。黄万友等[6]进行了基于CAN总线的纯电动汽车动力总成试验台测控系统的开发研究,以单片机为核心进行了测控系统设计。高松等[7]进行了双电机驱动电动车动力系统试验平台设计,搭建了基于实时控制系统的试验平台测控系统。曾秋萍等[8]进行了基于虚拟仪器的混合动力汽车CAN网络监控平台研究,将各单元部件通过双绞线相连构成CAN通讯网络进行实时监控。

上述研究文献表明,目前针对传统车用AMT变速器和动力总成的性能测试试验系统研究,主要集中在动力总成的动力输入和载荷模拟方法上,需要一套完整的动力总成系统才能进行试验,不能满足作为单个部件的AMT变速器选换挡过程试验。本文研究的纯电动车用AMT变速器试验控制系统,通过CAN通讯网络将选换挡控制器TCU,功率输入模拟电机,负载模拟测功机等部件进行通讯组网,在选换挡过程中可进行协调控制,可有效地完成纯电动AMT变速器的选换挡等性能测试试验。

1 AMT选换挡过程分析与试验系统控制方案

1.1 选换挡过程分析

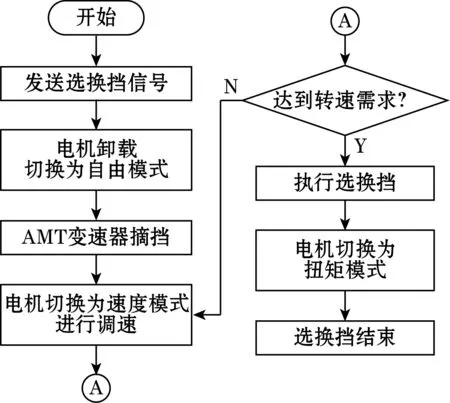

当车辆在路面行驶时,AMT控制器采集电机转速信号、油门信号、车速等信号,根据设置的换挡控制策略判断是否换挡[9]。当满足换挡条件时,将选换挡所需的电机工作模式、调速目标转速等信息通过CAN总线发送给整车控制器(VCM),整车控制器(VCM)进行计算后向电机控制器(MCM)发出指令执行相应的操作,同时AMT变速器执行机构进行换挡操作,选换挡完成后,向电机控制器发送新的工作模式指令,完成换挡过程,如图1所示[10]。

图1 纯电动客车AMT变速器选换挡过程

1.2 试验系统控制方案设计

通过纯电动客车AMT选换挡过程分析可以看出,相对于传统燃油车AMT变速器,纯电动客车AMT变速器选换挡时没有离合器机构进行动力断开操作,而是通过控制切换驱动电机的工作模式来配合进行选换挡。因此,在仅有加载设备而没有动力总成系统配合的条件下进行纯电动客车AMT变速器的选换挡性能试验是不能实现的。

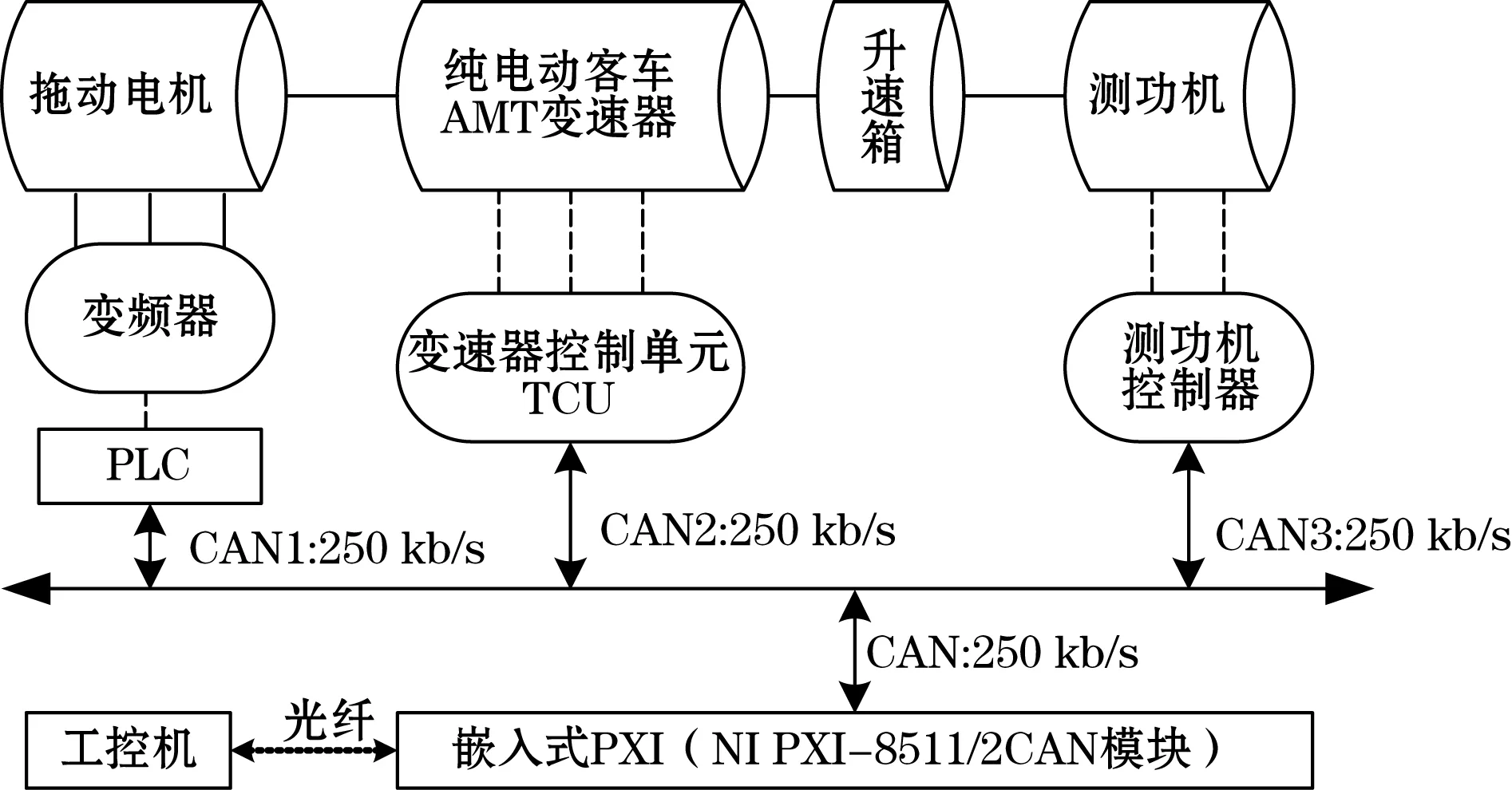

本文采用通过CAN通讯网络将选换挡控制器TCU,功率输入模拟电机,负载模拟测功机等部件进行通讯组网的方式,在选换挡过程中,由嵌入式PXI控制系统配合AMT选换挡过程需求,对测功机加载设备的加载卸载,拖动电机的转速调速等进行实时控制,可实现AMT变速器部件单独的选换挡性能试验操作,同时也可对AMT选换挡性能数据进行采集分析。AMT变速器试验控制系统CAN网络方案如图2所示。

图2 AMT试验控制系统CAN网络方案

上述试验系统组成部件进行CAN网络组网后,AMT变速器控制单元TCU即可对测功机控制仪,拖动电机变频器进行实时控制,模拟在动力总成中选换挡时对驱动电机的控制操作。AMT变速器试验系统控制流程如图3所示。

图3 AMT变速器试验系统控制流程

2 纯电动AMT变速器试验系统硬件选型设计

2.1 机电系统硬件选型设计

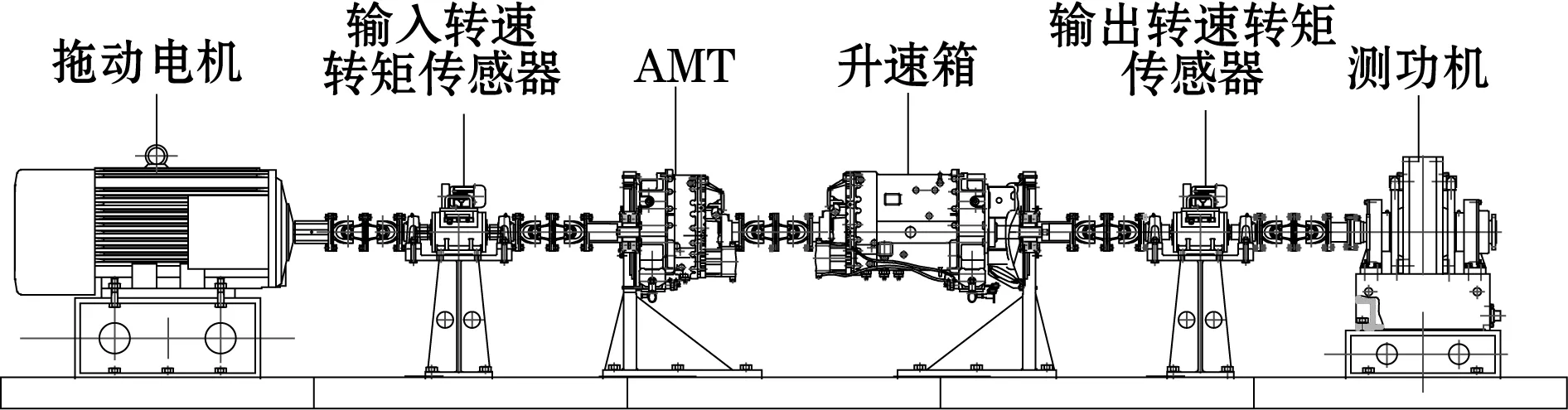

AMT变速器试验台的机电系统主要由拖动电机、变频器、测功机、升速箱、试验部件安装支架、试验台平板等组成。按照目前市场上对纯电动客车动力总成动力的功率需求,试验系统的试验功率设计为200 kW,拖动电机变频器选型为G120系列变频器,型号为6SL3224-0XE41-6UA0,额定功率200 kW。考虑AMT变速器增大了传动系统的扭矩范围,将测功机选型为GW320型电涡流测功机,额定功率320 kW,控制器为CGK2型测控机控制仪(带CAN协议)。输入输出转速传感器为JC2型转速转矩传感器,测量范围0~1 000 N·m。机械系统的安装布置如图4所示,电气原理图如图5所示。

图4 机械系统安装布置图

图5 G120变频柜电气原理图

2.2 控制系统硬件选型设计

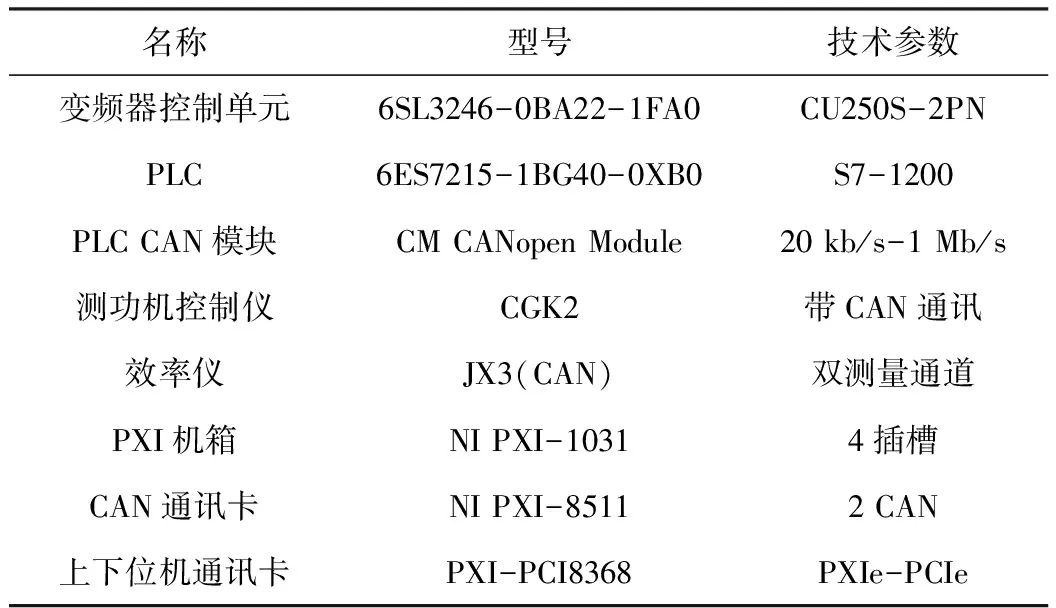

控制系统硬件主要包括嵌入式PXI系统(含CAN通讯卡),变频器控制器,PLC(含CAN模块),测功机控制仪,效率仪,工控机等。控制系统主要元器件型号表1所示。

表1 控制系统主要元器件

G120变频器由于采用的Profinet通讯协议,不能直接与采用CAN协议的部件直接通讯,因此,在S7-1200PLC中安装CM CANopenModule,该模块可在西门子博途TIA开发平台中进行集成编程。与测功机配套的控制仪自带有CAN协议通讯接口,可与AMT变速器TCU进行直接通讯。效率仪可对试验系统的输入输出转速转矩传感器进行同时测量,并将测量数据通过CAN协议直接发送到PXI平台系统。此外,考虑试验现场电磁干扰信号较强,控制计算机采用上下位机结构,下位机采用NI的嵌入式PXI平台安装CAN通讯卡和PXI-PCI上下位机通讯卡,采用光纤的方式与上位机实时通讯,并能统一编程环境。PXI实物与测控系统硬件原理图如图6所示。

(a)PXI实物图

(b)硬件原理图图6 PXI实物与测控系统硬件原理图

3 控制系统软件设计

3.1 控制系统主程序设计

根据系统功能需求,采用LabVIEW软件进行系统软件开发,主程序软件功能流程图如图7所示。

图7 控制系统主程序流程图

测控主程序在完成启动初始化后,提示操作人员录入变速器挡位信息以及变速器试验规范,根据录入的信息可自动生成试验流程。在试验流程建立生成后,由自动控制循环、计时循环、数据采集和数据显示与存储功能模块根据试验流程自动控制整个试验过程,各个功能模块间采用消息队列机制进行控制量的通讯和数据传输。同时,在得到AMT变速器TCU选换挡请求时,配合选换挡需求自动对试验系统进行卸载、调速等操作。

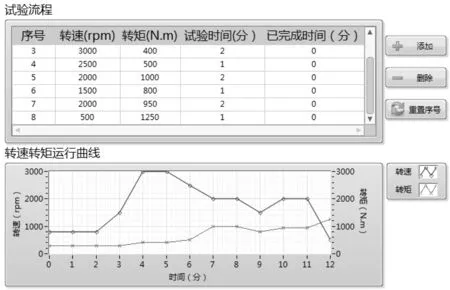

3.2 程序加载子程序设计

程序加载子程序用于试验系统自动模拟整车行驶工况下动力总成系统不同的载荷谱,包括典型的转速、转矩和运行时间,使AMT变速器在设置的工况下自动触发选换挡操作。程序加载子程序主要包括程序加载流程录入和读取两个功能,程序加载流程录入时,将试验的转速、转矩和运行时间存入Access数据库,或者直接导入标准循环工况到Access数据库中,生成程序加载所需的转速载荷参数并控制拖动电机和测功机。试验过程中,由主程序根据设置的运行时间调用读取子程序进行读取,并传送到试验拖动变频器和测功机控制仪中,实现转速、转矩的定时自动切换。程序加载子程序操作界面和主要代码如图8、图9所示。

图8 程序加载子程序前面板

图9 程序加载子程序参数设置部分代码

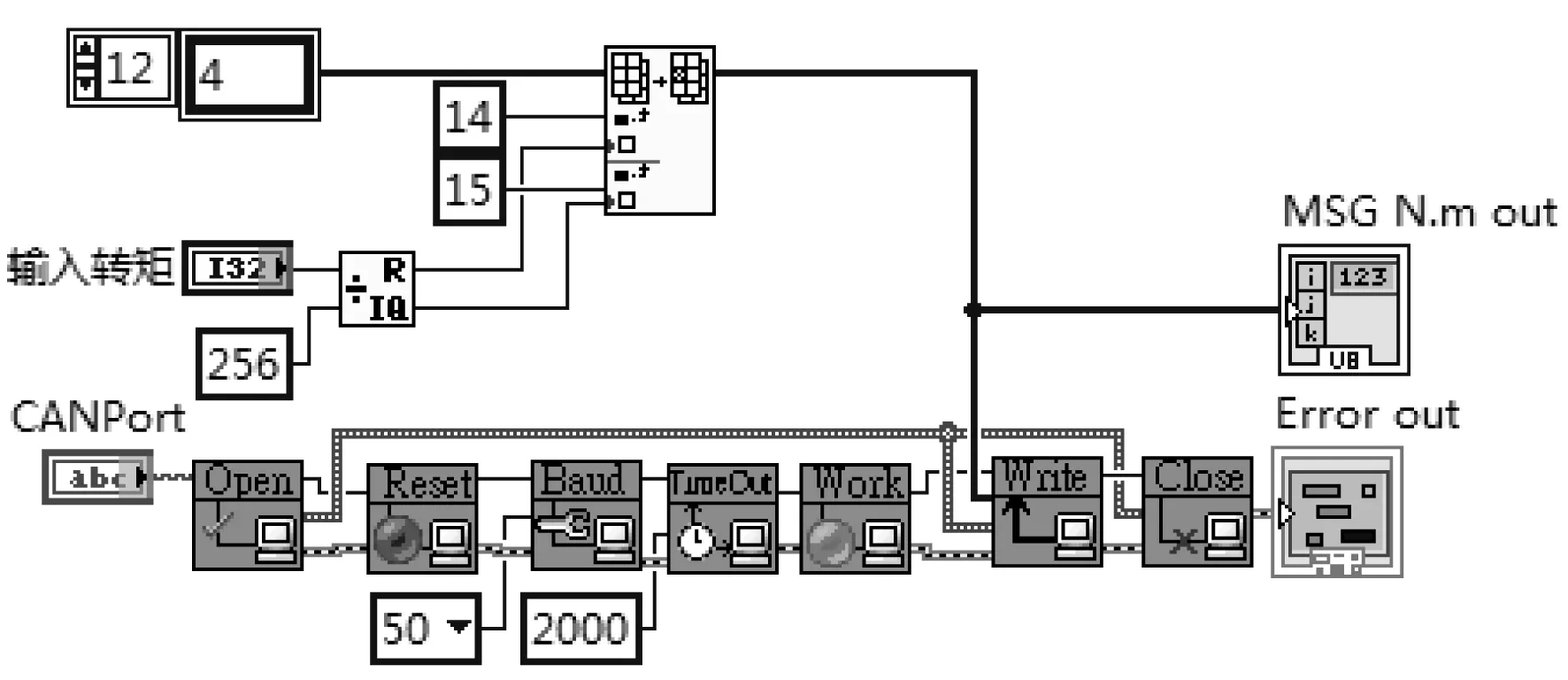

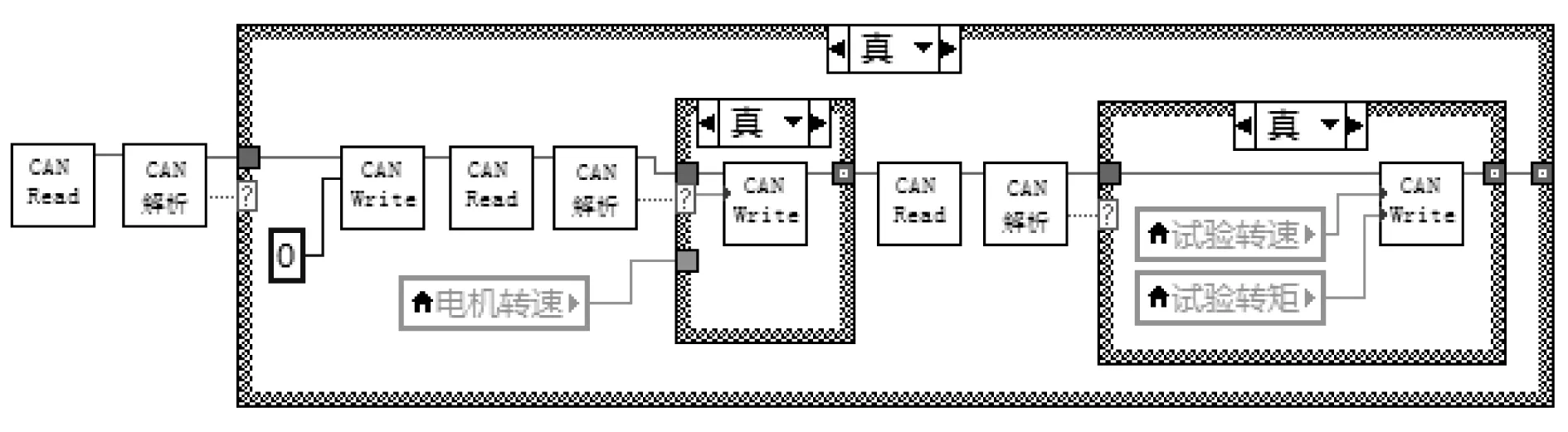

3.3 换挡过程控制子程序设计

换挡过程控制子程序用于AMT变速器选换挡过程中与拖动变频器和测功机控制仪之间的运行参数控制和读取,主要包括与G120拖动变频器的通讯,与测功机控制仪,与AMT变速器TCU的CAN通讯和过程控制。CAN通讯读写操作部分代码如图10所示,包括打开CAN口,重置,设置通讯速率,设置超时时间,开始运行,读写操作、关闭和错误输出。

图10 CAN读写通讯程序子VI代码

将CAN读写通讯程序设置为子VI,在换挡过程控制子程序中进行调用,可以提高代码的可读性。换挡过程控制子程序功能包括读取TCU换挡请求,测功机卸载,等待AMT摘挡,拖动电机调速,等待AMT换挡完成,恢复加载等功能,部分程序代码如图11所示。

图11 换挡过程控制子程序部分代码

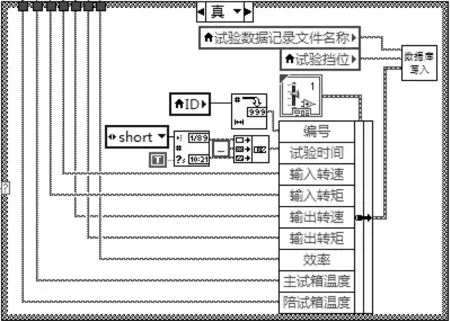

3.4 试验数据显示与存储子程序设计

试验系统中,由效率仪读取输入输出转速转矩传感器数据,并通过CAN口与嵌入式PXI系统进行通信。主程序中,通过定时调用数据采集程序,效率仪自动返回输入输出转速转矩传感器数据字符串。同时,为保证试验系统正常运行,配置研华ADAM-4015测温模块,对试验AMT变速器,升速箱中的机油温度进行实时监控。将上述试验运行数据与系统时间进行组合,显示在主界面上,同时以簇的形式写入到Access数据库中,实现试验系统运行数据的实时记录。主要程序代码如图12所示。

图12 数据存储子程序代码

4 试验系统台架运行试验

完成机电系统,转速转矩传感器,升速箱,试验用纯电动客车AMT变速器的试验台架如图13所示。

图13 纯电动客车AMT变速器试验台架

将试验AMT变速器安装在试验台架上,进行机械结构对中调整,将TCU上的CAN线与试验系统CAN线进行连接,以低转速进行空载运行,在确认机械结构安全后便可进AMT选换挡试验。

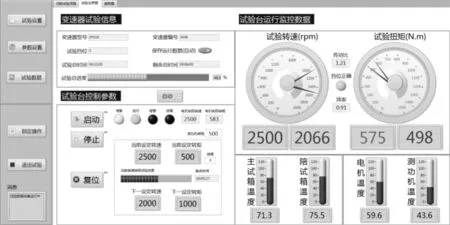

进行参数设置,录入当前试验变速器挡位信息以及程序加载流程(试验转速、试验转矩、试验时间等),手动切换升速箱到合适试验挡位后,启动运行。将固定的节气门开度信息传送给TCU,拖动电机运转,测功机进行加载,当满足AMT选换挡条件时,嵌入式PXI系统读取到AMT选换挡请求,运行换挡过程控制子程序,进行测功机卸载,拖动电机调速等动作。AMT变速器选换挡结束后,恢复到程序设定的转速转矩。同时,嵌入式PXI系统对试验运行数据进行采集、显示和自动存储。试验控制系统运行显示界面如图14所示。

图14 AMT试验控制系统运行主界面

5 结束语

本文设计开发的纯电动客车AMT变速器试验系统可满足在没有动力总成套件情况下AMT变速器的试验测试,其采用的CAN网络协调控制技术可使拖动和加载单元部件配合AMT变速器完成选换挡操作。同时,试验控制系统可对试验加载流程、试验过程数据等进行有效的管理和存储,使纯电动客车AMT变速器试验技术水平与开发效率得到了全面提升。研制开发完成的纯电动客车AMT变速器试验系统已在重庆某变速器生产企业试验研发中心投入使用,整体系统运行性能稳定。