隧道开挖超长大管棚超前支护机理及效果分析

2019-12-09仇峰涛陈龙龙王世业

王 震,仇峰涛,陈龙龙,王世业,任 锐

(1. 西安市轨道交通集团有限公司,陕西 西安 710018; 2.中铁一局集团有限公司智能科技分公司,陕西 西安 710054;3. 长安大学 公路学院,陕西 西安 710064)

0 引 言

中国城市地下交通建设的快速发展,对隧道工程的质量和工期提出越来越高的要求。由于城市建筑物众多,车流量密集,为了减少地下工程施工对外界的影响,保障城市的正常运转,需要采取更加高效、安全的施工技术进行城市的地下工程建设[1]。然而,新的施工技术和方法由于各方面还不够成熟,缺少实际工程应用,必然在可靠性和安全性等方面存在一定的风险,对隧道工程的安全运营产生一定的威胁[2-3]。如何确保城市地下隧道工程主体结构的稳定和安全以及城市地铁高效、安全、舒适的运营,成为目前城市建设发展面临的一个挑战[4]。因此,在保证工程建设符合规范要求的前提下,采用超长大管棚快速进行城市隧道的超前支护尤为重要。

管棚是应用在地下结构工程中的一种超前支护结构,是在将要开挖的隧道衬砌拱圈弧线上预先钻孔并安装一定长度的钢管,以达到超前支护、保证后续工作安全的目的[5]。目前,国内外的学者已经对隧道管棚注浆加固技术开展过大量的研究,取得了丰硕的研究成果。Liu等[6]以港珠澳大桥工程拱北隧道为工程背景,研究了超长曲线管顶法和人工冻土法在大断面隧道开挖变形控制中的作用机理和效果,设计了长距离、大断面隧道水平精密顶管施工方案。赖金星等[7]采用三维弹塑性有限元方法,研究了软弱围岩地区隧道开挖采用管棚和旋喷桩在4种工况下进行加固支护的效果,结果发现,在管棚和旋喷桩2种加固措施作用下,地表沉降和隧道内部收敛值均得以大幅度减小。Yang等[8]对沈阳地铁新乐遗址站的单拱大跨顶管预加固隧道在开挖施工过程中产生的地表沉降进行了监测,根据监测数据对产生沉降的原因进行了分析,并提出了改进的预测隧道开挖地表沉降的Peck公式,发现地表沉降监测值和预测值吻合较好。张向东等[9]采用ADINA对某引水隧洞在无支护、管棚支护等条件下开挖引起的非线性地表沉降进行数值模拟,实际监测数据表明,浅埋松软地层管棚注浆支护的效果可靠性较好。夏才初等[10]为研究国内首例滑行道下管棚-箱涵顶进施工技术的可行性,对管棚的顶进等重点工况进行了数值模拟,得到地表沉降特征和规律,通过研究分析证明了该项施工技术的可行性。袁海清等[11]采用FLAC3D有限差分法软件,对管棚分别搭配预注浆、管棚、预注浆、无支护4种工况下的隧道开挖进行模拟计算,从应力、沉降及位移方面对不同支护方法进行评价,发现管棚与预注浆配合使用相对于其他支护方式效果明显。

目前,国内短管棚施工技术虽然已经较为成熟,但是管棚长度仅在20~30 m,主要用于洞口和部分软弱地段。这种短管棚施工在精度和施工质量控制方面难度较小,采用的施工设备也相对简单[12]。有时施工需要长达100 m以上的超长管棚,而其施工控制技术可借鉴的经验不多,尚待进一步研究。鉴于此,本文以西安地铁某车站开挖施工为工程依托,对隧道的超长大管棚预支护效果进行研究和分析,主要通过对隧道地表沉降监测进行数据采集,并运用数值模拟的方法研究隧道超前长大管棚的支护效果和规律。

1 工程概况及施工技术

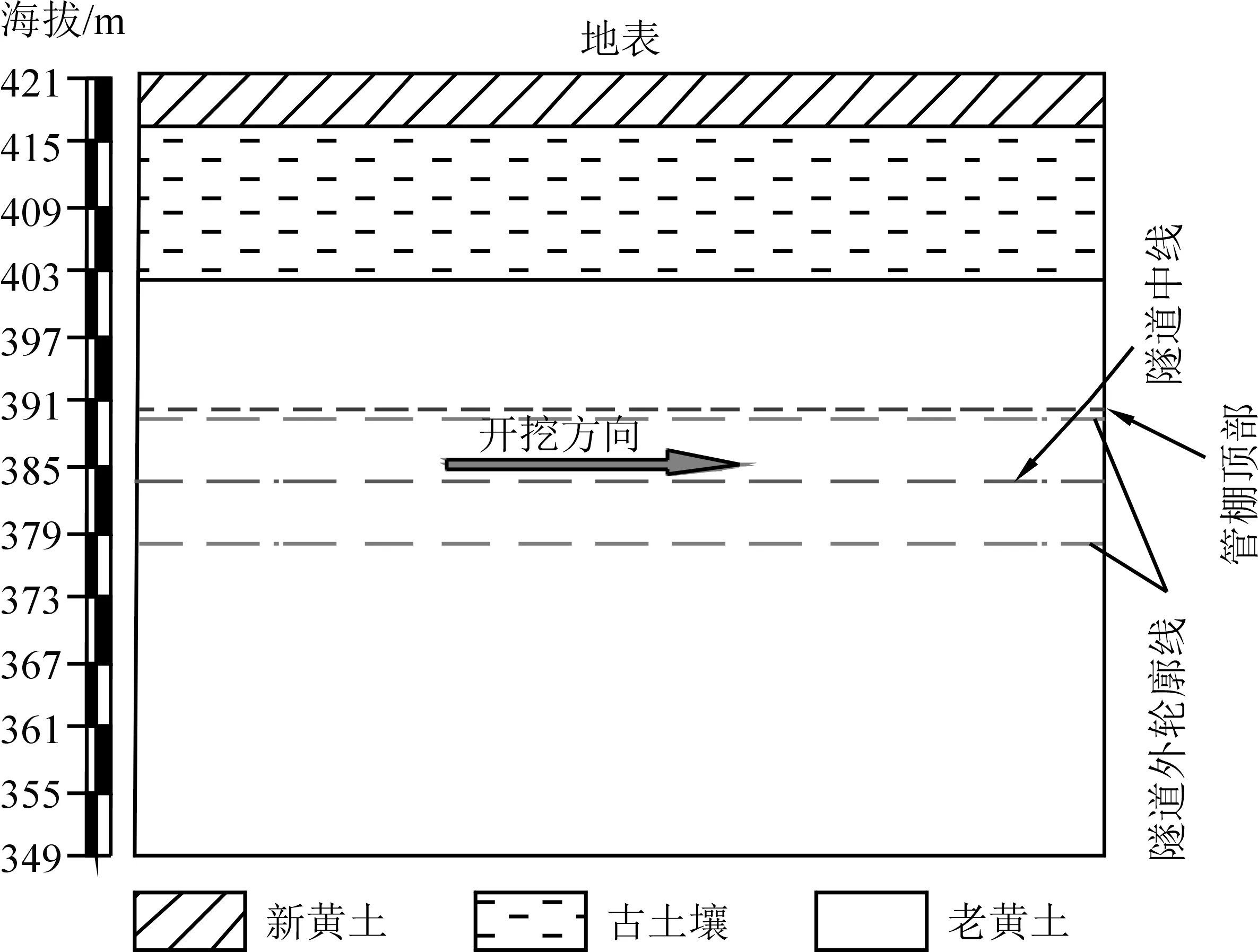

西安位于中国西北黄土分布地区,它是在中国黄土地区第一个修建地铁的城市。西安的土质属于湿陷性黄土,土质稳定性较好,没有遇水时坚硬,遇水时会产生大幅度的沉降,易造成地表建筑物倾斜和地下工程的损坏。西安某火车站一期暗挖工程左线长269.7 m,右线长260.6 m。该区域的地质构造较为简单,土层主要有三类,从上到下依次为:新黄土、古土壤、老黄土。隧道埋深约为25 m,采用单侧壁导坑法进行开挖施工,整体从老黄土层中穿过。隧址区地质竖向剖面如图1所示。

图1 管棚加固隧道地质剖面

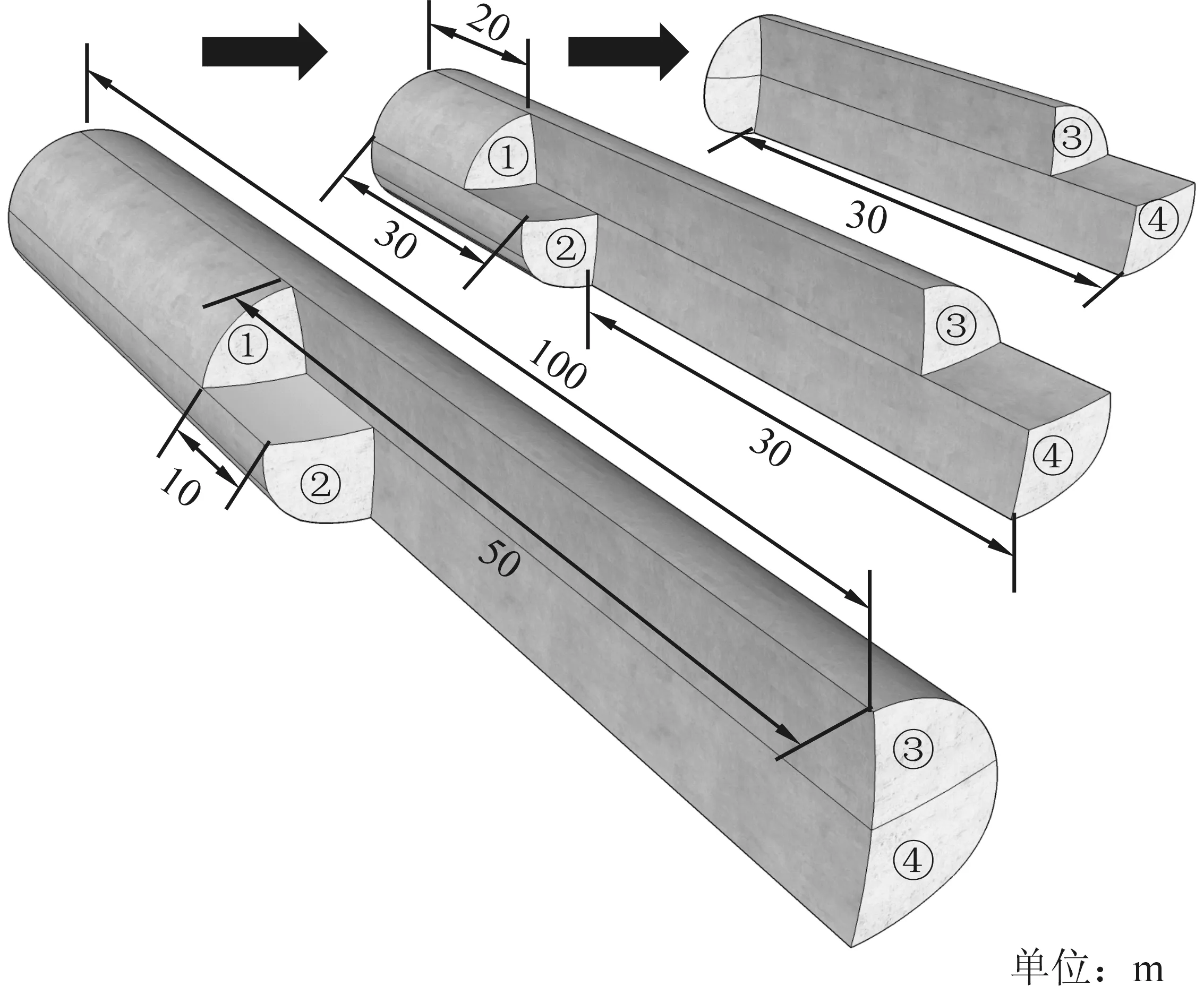

隧道采用单侧壁导坑法开挖施工,每循环进尺2.5 m。上、下导坑的开挖距离为10 m。当左侧上导洞开挖进尺达到50 m后进行右侧隧道开挖,开挖过程如图2所示。

图2 隧道开挖进尺方法示意

1.1 超长大管棚加固技术

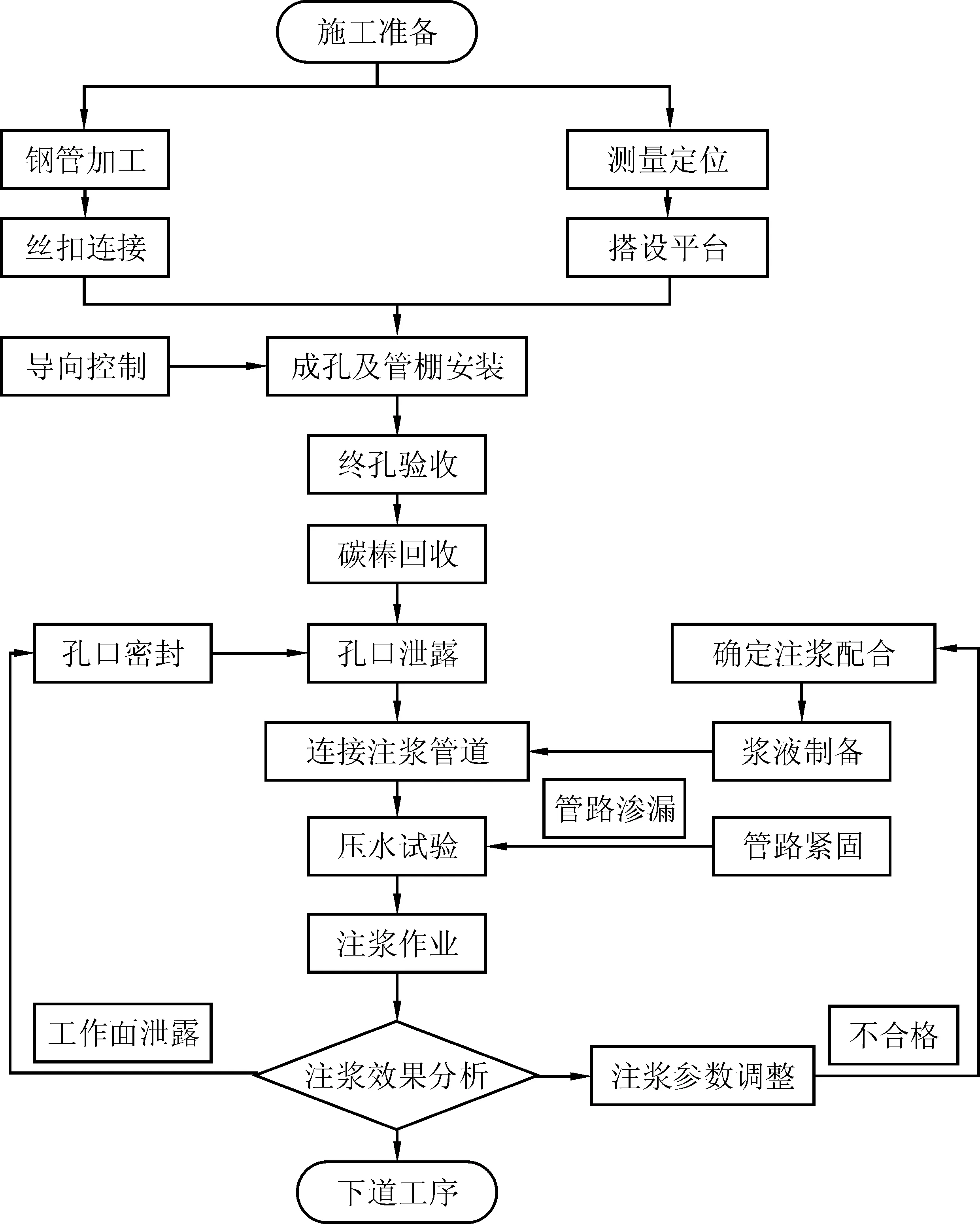

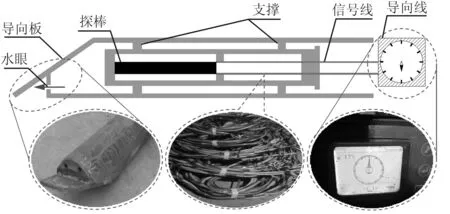

根据隧道所处的地层、地质情况及施工现场条件因素等,本车站的超长大管棚施工采用水平导向跟管法。水平导向跟管法主要是采用水平定向钻机,在有线导向仪的定位导向下,将管棚管依次打入土体中。钻进过程中通过楔形钻头内置的定位传感器传出角度信号,及时对钻进角度进行纠偏。直至管棚管达到相应深度,随后进行填充注浆。管棚施工流程见图3。

图3 管棚施工工艺流程

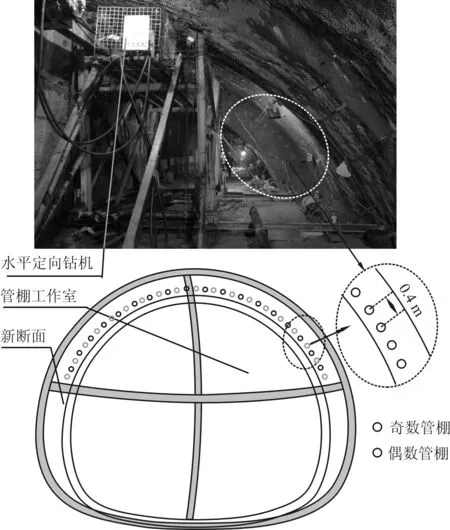

当隧道横断面发生变化,并且需采用超长大管棚进行超前加固施工时,要在变断面与后续隧道之间设置管棚工作室,在管棚工作室内搭设管棚施工平台,以保证管棚施工安全、便捷。本地铁车站的变断面位置超长大管棚施工现场及管棚钢管布设如图4所示。

图4 隧道变断面管棚工作室及管棚布设

施工前需要对孔位进行放线测量,画出孔位。然后在后续隧道初支结构上进行开孔。开孔直径为20 cm。管棚管采用管径159 mm、壁厚8 mm的无缝钢管,布设环向间距为0.4 m。根据管棚的长度,考虑相邻钢管接头必须错开并受现场施工条件限制,奇数孔第一根下管长度为2 m,其余为4 m,偶数孔最后一根下管长度为2 m,其余为4 m。

水平导向跟管法是用管棚管直接作为钻杆,在其最前端加装导向楔形钻头,钻头前端有2个直径约6 mm的小孔,并在钻头中提前固定好导向仪定位探棒,保证定位探棒与钻头水平并处于钻头的圆心上。后续管之间采用丝扣进行连接,导向纠偏系统如图5所示。

图5 导向纠偏系统的主要组成部分

按照隔孔插打顺序进行管棚施工,隔一钻一个,加大孔与孔之间的距离,待注浆完成凝固后再钻进相连孔位。钻孔时先用泥浆泵将冲洗液注满棚管,使冲洗液通过小孔高压喷射出去,对土体进行切割破除,钻头楔形板旋转顶进过程中,同时对土体进行修复性切割,使土体形成略大于管径的孔,泥浆从管壁与土体之间的间隙中外流,如此循环,管棚管不断前进。每跟进一节管棚,必须使用导向仪器进行施工角度检查,按照相关规范,钻头倾角偏差控制在±0.3%以内。

管棚打设完毕后,从孔口开始注浆。注浆由两端开始施工,向隧道拱顶方向推进,开始时的注浆浆液浓度要低一点,逐渐加浓至设计浓度。管棚内空气通过设置在孔口密封装置上的排气闸阀排出。当排气孔流出浆液后,关闭排气孔,继续灌注浆液,使浆液充满钢管及周围空隙。注浆浆液采用水泥浆,注浆参数:管道空间的水泥浆水灰比为0.5∶1,管道填充完全之后,水泥浆水灰比为1∶1,注浆压力为0.5~0.8MPa。

2 地铁开挖管棚支护数值模拟验证

针对超长管棚超前支护下的黄土地区地铁车站单侧壁导坑法施工过程,采用Midas GTS NX软件进行数值模拟,分析超长大管棚超前支护对黄土地区地铁车站开挖引起的地表沉降规律及超长大管棚支护作用机理。

2.1 计算模型

计算模型长100 m、宽100 m、高70 m,如图7所示,根据实际地质情况,共设置3层土体,从上到下垂直厚度分别为3、12、55 m。

每个隧道开挖断面布设14根长为3.5 m的锚杆,模型类型为1D植入式桁架。初支喷射混凝土厚度为0.15 m,采用2D板单元结构。二衬厚度为0.4 m,采用3D弹性实体结构。在隧道初支顶部设置超长大管棚加固区,加固区内沿隧道纵向均匀布设37根管棚钢管。加固区厚度按照式(1)最终确定为1.2 m。

(1)

式中:D为加固区厚度;R为注浆液的扩散半径;S为相邻注浆孔间距。

各层土体均采用以摩尔库伦屈服条件为破坏准则的理想弹塑性模型。锚杆、初支喷射混凝土、管棚钢管、衬砌设为弹性本构模型。模型下表面为全约束边界,顶面地表自由,前后左右4个侧面均施加相应面的法向约束。初始应力场为土体自重荷载。有限元模型如图6所示。施工模拟步骤为:施加管棚钢管;注浆;左侧导坑开挖50 m,上导坑超前5 m;开挖右侧导坑;施作衬砌,直到隧道开挖完成。网格划分完成的模型进行隧道施工开挖模拟。

2.2 计算参数选取

根据本文研究的隧道实际情况,采用表1所示的数值模拟模型材料计算参数。

表1 模型材料参数

图7 不同工况下超长大管棚钢管的弯矩分布规律

图6 计算模型有限元网格

3 计算结果分析

为确定本文中超长大管棚隧道超前加固技术的可靠性和管棚支护作用规律,依据数值模拟的结果,对管棚钢管在隧道开挖过程中的受力状态及其对地表沉降的控制作用进行分析,并对隧道超长大管棚超前支护引起的地表沉降数值模拟结果和理论计算所得的地表沉降数据进行对比和分析。

3.1 隧道开挖过程中管棚的受力和变形

通过对管棚加固隧道的单侧壁导坑法开挖数值的模拟计算,得到超长大管棚钢管在隧道不同开挖阶段的力学状态。图7是管棚钢管在隧道开挖过程中弯矩M的特征变化。

在单侧壁导坑法隧道开挖过程中,从管棚钢管受力的横向分布分析发现,隧道横断面正在开挖的一侧拱肩位置,管棚钢管的弯矩最大,而横断面其他位置管棚钢管所受弯矩相对较小,拱肩位置管棚刚度成为超长大管棚超前支护在整个隧道单侧壁导坑法开挖过程中发挥良好支护作用的关键。

从管棚钢管受力的纵向分布分析发现,管棚钢管的最大弯矩主要出现在邻近开挖面的位置。这表明,在隧道的开挖过程中,开挖面位置由于卸载导致管棚钢管承载更多的压力。隧道开挖面前方土体产生松动,而管棚能够对松动的土体产生支撑稳定作用,开挖面前方管棚受到的垂直荷载作用随之增加,管棚可以将隧道顶部土体的压力转向开挖面周围。当开挖面推进了一定的距离之后,远离开挖面的位置管棚钢管承受的弯矩较小,可以认为处于安全状态。

隧道开挖施工中,各个工序均会对管棚的受力状态产生一定影响,并且管棚钢管存在于注浆体内,与一般的简支梁受力有很大的区别。在开挖的整个过程中,除了开挖面位置管棚钢管的弯矩存在较明显的变化外,其他位置均变化不大,这表明了管棚支护已经在稳定隧道围岩方面发挥了作用。

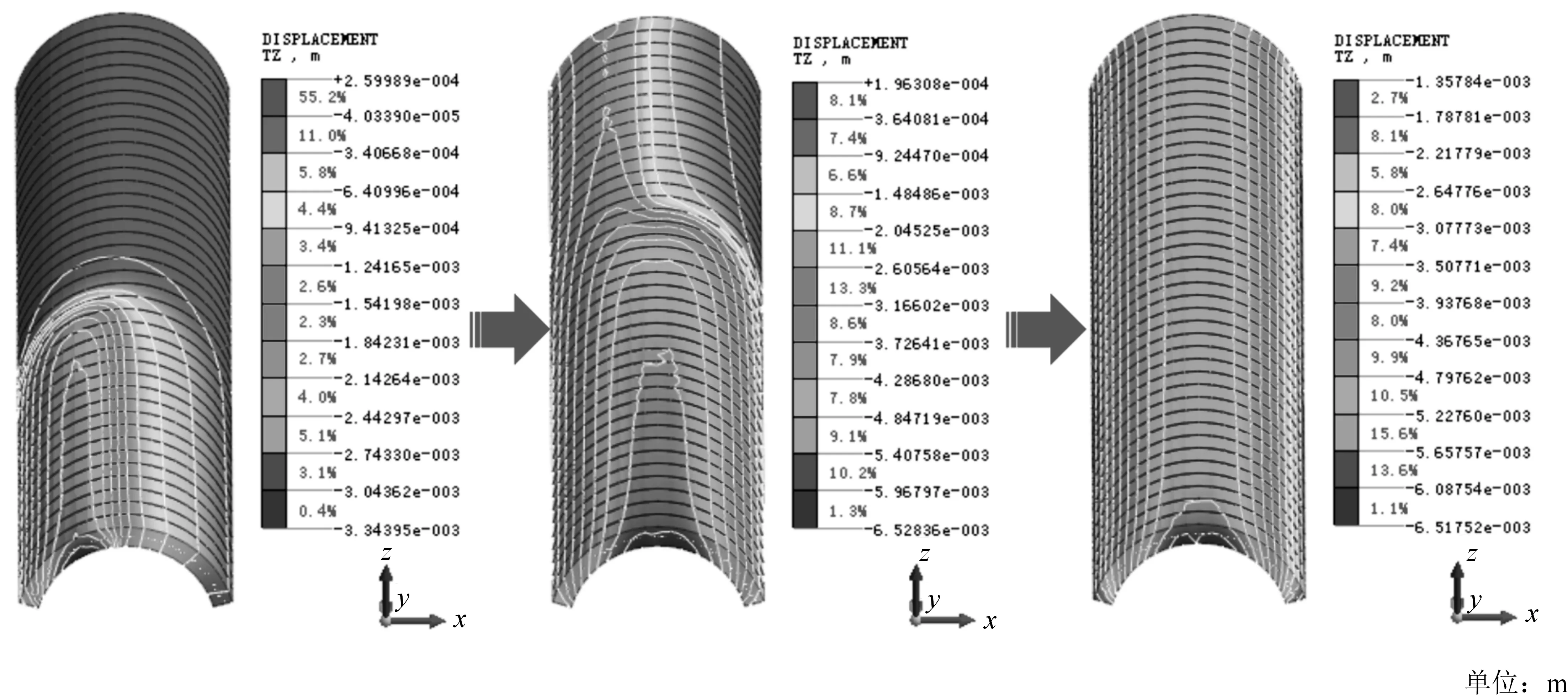

为了分析在隧道开挖过程中超长大管棚在发挥支护作用时的变形规律,选取管棚加固区的3个典型开挖阶段为分析对象:左侧导坑开挖进尺50 m、左侧导坑开挖进尺100 m、隧道开挖完成,如图8所示。

从图8可以发现,采用导坑法开挖时,开挖对邻近的土体造成扰动,土体由于卸荷作用产生应力释放,开挖位置处对应的管棚由于受到土体释放的荷载作用,会产生局部变形,但是这种影响作用仅限于隧道已开挖位置对应的管棚。当隧道的横断面土体全部挖除后,管棚最大变形位置由拱肩位置转移到拱顶正中央。当隧道开挖完成后,管棚竖向变形由拱顶顶部向两侧逐渐减小,最大竖向变形量位于拱顶顶部,为-6.518 mm,最小沉降量位于管棚两端,为-1.358 mm。从最大值过渡到最小值,沉降量的变化较均匀,没有突变部位,反映出围岩没有过大的变形部位,说明超长大管棚的支护效果较好。

图8 隧道开挖过程管棚z方向变形

3.2 管棚施工导致的地表沉降分析

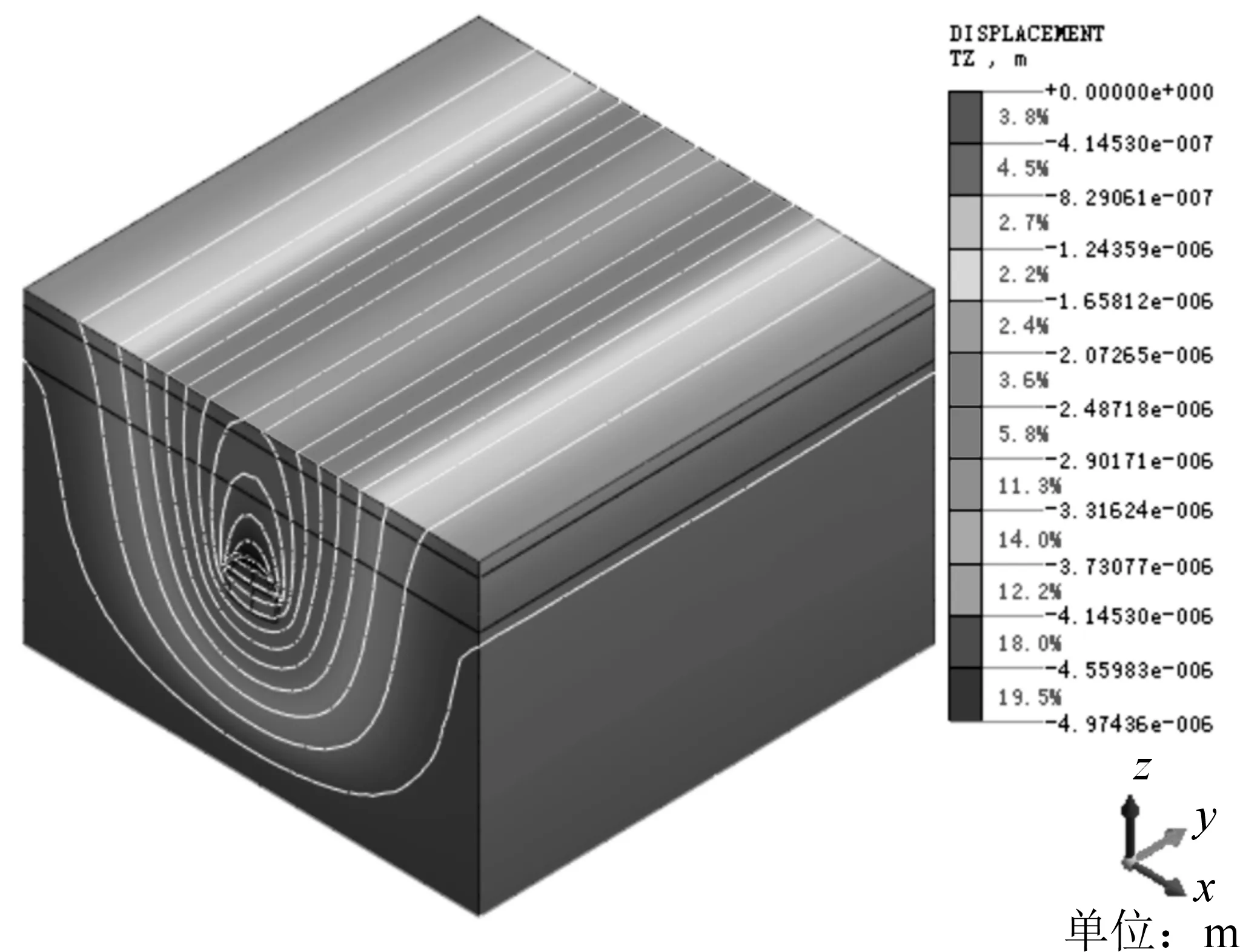

土体由于管棚自身施工产生的土体扰动和损失也会引起地表的沉降变形。图9为隧道由于超长大管棚施工引起的地表沉降云图,从图中可以看到,地表沉降最大值近似为0.004 mm,占整个隧道施工过程产生的沉降量比重约为0.14%,可以忽略由于超长大管棚的施工对地表沉降的影响,表明超长大管棚不仅在隧道的开挖过程中能够较好地控制地表的沉降变形,而且在自身施做的过程中产生的不利影响较小,带来的地表沉降也可忽略。

图9 施作管棚引起的地表沉降云图

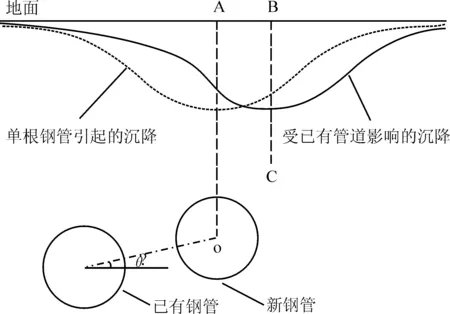

为了核实数值模拟中超长大管棚自身施做引起的地表沉降量,本文采用理论计算方法对其进行验证。目前,隧道超前管棚施工土体损失引起的地表沉降计算主要是采用Peck公式[8],粗略地估计沉降的横向分布。

式中:Sx为地面沉降值;Smax为地面最大沉降量;x为各点距离钢管轴线的水平距离;i为沉降槽宽度系数,按照文献[14]给出的经验公式进行计算;V为单位长度钢管施工的土体开挖量。

关于管棚施工引起的地表沉降计算一般没有考虑各钢管之间的相互影响,认为沉降量是轴对称分布的。但是很多研究表明,管棚的钢管之间在施工时是相互影响的,所以本文考虑到这一问题,采用文献[13]中基于Peck公式的改进顶管施工地表沉降计算方法,考虑管棚钢管施工时的相互影响,对本工程的管棚施工引起的地表沉降加以理论计算,如图10所示。

图10 考虑管棚钢管相互影响的沉降曲线

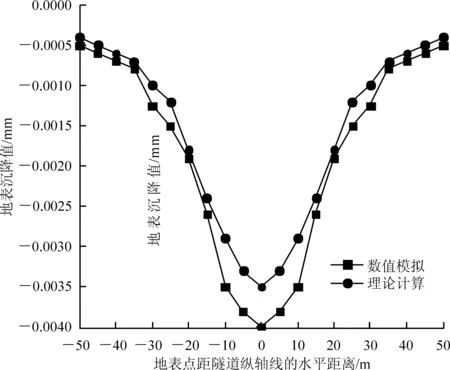

按照上述改进的地表沉降算法,经过理论计算得到计算模型中垂直隧道轴向的某断面地表的由管棚施工引起的沉降值。将理论计算、数值模拟2种方法得到的地表沉降绘制在图11中进行对比。

图11 管棚施工后地表横断面沉降曲线

通过图11的沉降曲线可以看到,2种方法得到的施做超长大管棚引起的地表沉降整体分布规律相似,但沉降量的大小有所不同,其中数值模拟得到的各点的沉降数值相对较大。究其原因,可认为隧道理论计算是采用了简化的模型,在分析的过程中忽视了一些实际中存在的影响较大的因素,如隧道施工是否严格按照设计进行、理论计算中采用了经验公式等。但是2条沉降曲线的形态基本相同,在同一点处的地表沉降也相差不大,所以,2种研究方法的可靠性得到了相互印证。

3.4 沉降和隧道结构受力特点分析

图12 地表沉降云图

数值模拟得到的隧道开挖完成后的竖向位移云图如图12所示。图12(a)、(b)分别为未用管棚加固和用管棚加固的工况。从整体上看,2种工况下隧道开挖施工引起的最大地表沉降均位于隧道轴线正上方地表。未用管棚加固的工况下,隧道开挖完成后的地表最大沉降为-15.10 mm左右。在用管棚加固工况下,隧道开挖完成后的地表最大沉降为-4.30 mm左右,最大沉降量较未加固工况减小了大约71.52%。可以发现,超长大管棚在控制隧道开挖引起的地表沉降方面具有较好的效果。隧道开挖完成后的地表沉降基本沿隧道中线对称。随着与隧道轴线的水平距离不断增大,地表沉降量也逐渐减小。

为使数值模拟结果的可靠性得以验证,将现场监测得到的地表沉降曲线和通过数值模拟得到的地表沉降曲线进行对比。选取监测断面(3-y)为分析断面,提取数值模拟模型中(3-y)断面的地表沉降数据,将稳定时的地表沉降监测数据和数值模拟计算得到的地表沉降数据整理在图13的同一个坐标系内。

图13 典型断面地表沉降监测值和数值模拟值对比曲线

分析沉降对比图可知,地表沉降的监测数据曲线和数值模拟数据曲线基本吻合,两者相差不大。2条曲线均具有明显的沉降槽,整体上符合Peck沉降理论,最大沉降量位于隧道纵轴线的正上方地表,随着与隧道轴线水平距离的不断增加,地表沉降量逐渐减小。通过超长大管棚的超前加固,隧道开挖后地表沉降被控制在3 mm以下,表现出管棚对围岩支护作用。

实际的沉降监测数据相对于数值模拟的值偏大,这是由于本文的隧道开挖数值模拟是一种理想的隧道开挖情况,忽视了现实中很多的影响因素,实际中隧道由于受到这些因素的影响,沉降值要偏大一些。

4 结 语

(1)隧道超长大管棚超前支护对城市地铁隧道的加固效果较好,能够有效地控制隧道施工引起的地表沉降等。隧道开挖会导致开挖面前方未开挖监测断面的土体产生一定的沉降变形,当开挖超过该断面一定距离后,沉降量增至最大值,并逐步达到稳定。

(2)在隧道开挖的整个过程中,已开挖位置对应的管棚的变形最大,开挖面附近管棚钢管的弯矩最大,表明了超长大管棚在保证隧道开挖稳定性方面起到了重要的作用。当隧道开挖完成后,隧道拱顶位置管棚沉降变形量最大,所以为了保证隧道的耐久性,需要严格控制拱顶位置的管棚质量。

(3)隧道开挖前,超长大管棚施工产生的土体损失也会引起隧道的地表沉降。通过研究发现,该部分沉降量较小,约占整个施工过程产生的地表沉降量的0.14%,可认为隧道超长大管棚施工不会导致产生过大地表沉降。

(4)通过地表沉降的数值模拟和监测数据对比发现,两者相差不大,沉降曲线整体符合Peck沉降理论,超长大管棚在隧道的开挖过程中充分发挥了预支护作用。数值模拟和现场监测相结合的研究方法可以更准确地研究隧道超长大管棚支护的位移和变形规律。