基于承载板试验的风化千枚岩填料细观研究

2019-12-09王悦月毛雪松李汶霖

王悦月,毛雪松,李汶霖

(1.长安大学 公路学院,陕西 西安 710064; 2.长安大学 特殊地区公路工程教育部重点实验室,陕西 西安 710064)

0 引 言

路基作为路面结构的基础,主要起承重的作用,其强度的大小决定了抵抗变形破坏的能力。常见的公路工程土基回弹模量的测试大致分为两大类:室内试验和现场测试。运用室内小型承载板法,可得到不同颗粒级配和不同含水量下的p-l曲线以及回弹模量[1],但无法直观地得知在加载和卸荷过程中回弹模量的发展规律和填料的微观变化。另外,该室内试验不仅操作繁重费时,工程量大,试验数据还容易受人为因素及环境干扰。

虽然路基回弹模量是中国路面设计的重要力学参数,但是千枚岩、红砂岩等工程软岩填筑路基对回弹模量的选取在规范上尚无明确的规定。谭捍华等[2]通过直剪试验得到了千枚岩有效的干密度和峰值强度等;毛雪松等[3]在现场试验路段观测系统的基础上,通过室内试验分析了强风化千枚岩改良路基的力学性能;栾建平[4]通过对红砂岩路基的回弹模量进行测试分析,得出回弹模量与试验方法之间的联系;陈声凯等[5]通过室内加载试验分析了回弹模量与体应力、偏应力之间的函数关系。大部分学者只是从宏观试验分析结果,却无法从宏观上量测试样内部颗粒间接触力的变化及颗粒位移规律。而离散单元法(DEM)自1979年由Cundall[6]提出后,作为一种适用于模拟散体材料数值的方法取得了突出的成就。蒋明镜等[7]通过对砂土的双轴试验进行模拟,研究了试验前后内外宏微观性质的差异;Cheng等[8]运用PFC对岩石的团块组合进行三轴应力-应变模拟分析,得出了应力、应变、位移及峰值强度之间的关系曲线;张志华[9]模拟了粗粒土三轴剪切试验,首次运用加权平均数方法生成颗粒级配,并能够很好地得到应力-应变曲线结果;周健等[10-11]应用颗粒流理论模拟了砂土和黏性土平面应变试验的应力-应变关系曲线,得出了随着围压的增加,试样内部颗粒位移量也增大。陈蕾等[12]通过对无侧限抗压试验的颗粒流模拟,得出孔隙比、摩擦系数和黏聚力对黏性土的剪切滑移带的形态有关。大部分学者着重研究了黄土及其他砂土、黏土的细观规律,而对千枚岩等软岩颗粒的细观结构及其根据颗粒级配考虑不同粗粒含量对试样强度的影响尚属少见,并且可借鉴的文献较少。故本文在通过试验获得力学参数的基础上,根据已有结果对含石率为55%的风化千枚岩填料采用PFC2D进行数值分析。常规土工试验在仪器设备及试验条件等方面存在限制,而颗粒流理论的数值仿真试验能够很好地解决这一难题,并且可以对实际土样的变形破坏做出理论方面的某种预测。因此,用数值模拟的方法可以作为宏观试验的补充,建立合理的细观规律与宏观试验的联系,为接下来千枚岩填料的其他性质研究提供理论借鉴。

1 室内小型承载板试验

1.1 试验仪器

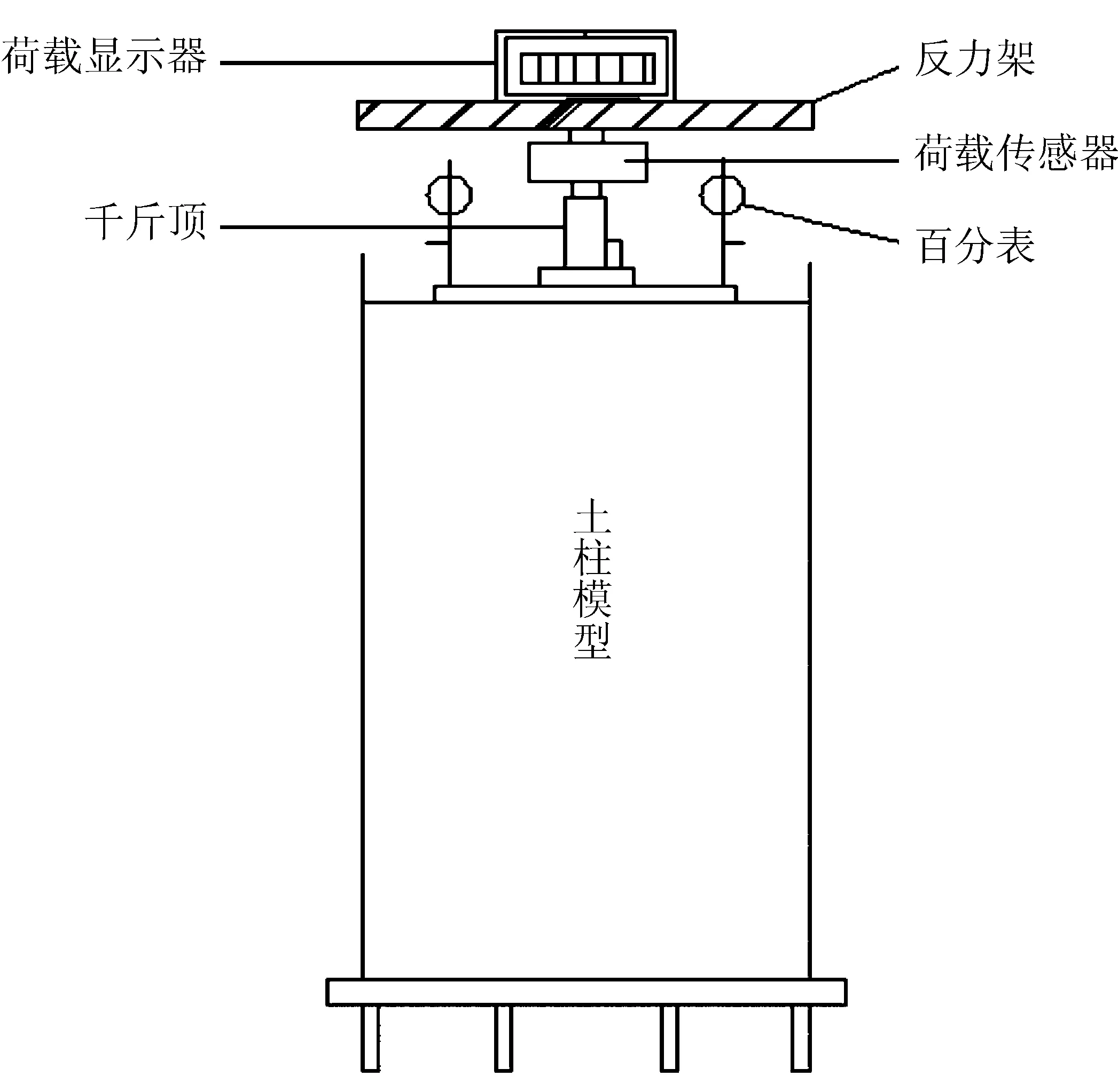

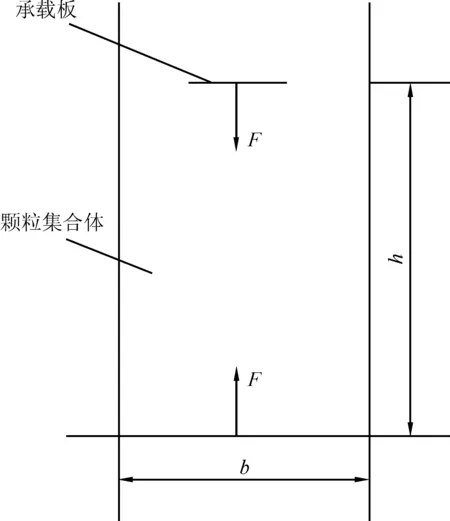

2009年版《岩土工程勘察规范》(GB 50021—2001)中规定:浅层平板载荷试验,试坑尺寸大小应是承载板直径的3倍。基于风化千枚岩遇水易崩解、易软化、强度低、稳定性差等不良工程特性,本次试验采用一套自主设计的室内小型承载板测试装置,刚性承载板直径为20 cm,试筒直径为60 cm,高度为65 cm。试验装置如图1、2所示。

图1 试验装置示意

图2 试验装置实体

1.2 试验方案

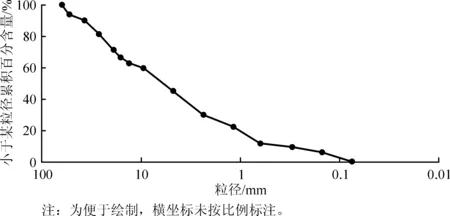

图3 土料的级配曲线

试验千枚岩选自十天高速安康东段挖方弃料,根据土料的级配曲线(图3),以含石率为55%的级配组合为基准,曲率系数Cc为1.38,不均匀系数Cu为24.63。试样的基本物理参数如下:最大干密度为2.358 g·cm-3,含水率为5%,粒径范围集中在0.075~53 mm,符合《公路路基施工技术规范》(JTG F10—2006)中最大粒径不超过100 mm的要求。根据级配组合曲线要求换算得到含石率为55%的千枚岩填料的级配组合颗粒组成,如表1所示。根据逐级加载与卸载的方式,对试筒内的试样进行回弹模量测试及处理。

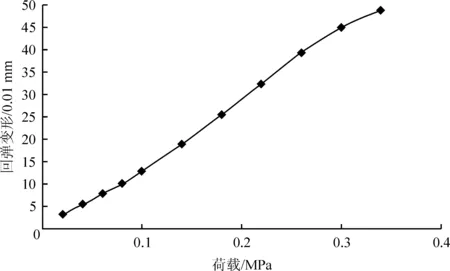

1.3 试验结果

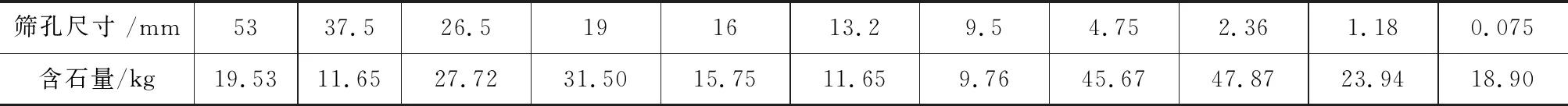

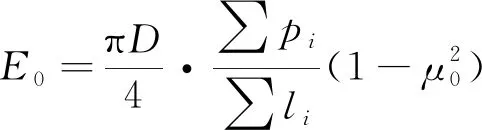

将试验所测得的数据进行处理,绘制含水率为5%、含石率为55%的千枚岩填料的p-l曲线,如图4所示。并且根据以下公式计算可得其回弹模量值为39.13 MPa。

表1 千枚岩填料含石量为55%的级配组合颗粒组成

(1)

图4 含石率为55%的p-l曲线

式中:E0为土基回弹模量(MPa);μ0为土的泊松比,根据相关路面设计规范规定选用,此处取μ0=0.35;li为结束试验前的各级实测回弹变形值(cm);pi为对应于li的各级压力值(MPa);D为承载板直径(cm)。

2 55%含石率千枚岩颗粒级配下的颗粒流数值模拟

2.1 颗粒流方法

PFC2D(Particle Flow Code in 2 Dimensions)是P.A.Cundall和O.D.L.Strack采用球形颗粒运动与相互作用的细观离散单元理论创建的一种数值模拟计算平台[13],是一种模拟固态力学和颗粒流方面复杂问题的有效工具。模型中颗粒之间的相互关系由接触本构模型决定,颗粒间的接触由PFC中内置的接触模型决定。本次模拟的接触模型选择平行黏结模型。颗粒流方法首先基于宏观力学性质试验获得宏观力学参数,建立相同宏观力学参数条件下的颗粒流数值模型,通过在建立一种宏观-细观力学参数对应方法的基础上进行经验计算,从而标定数值试验所需的细节参数。颗粒流方法通过建立离散运动方程对模型进行循环计算,不断更新颗粒和墙体的位置以及颗粒与颗粒、颗粒与墙体之间的接触。

2.2 模型的建立

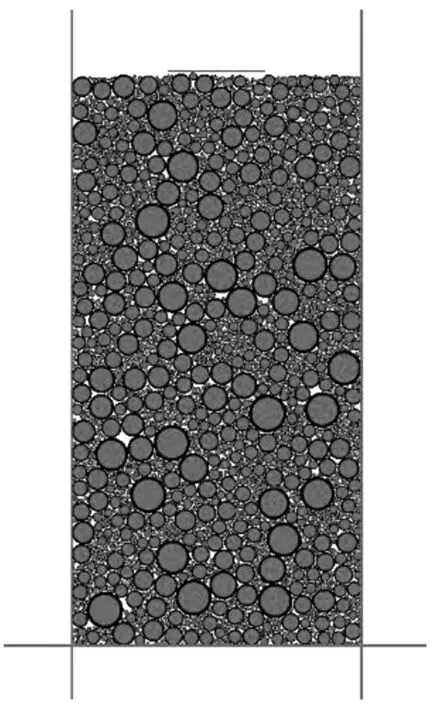

结合上述小型承载板试验结果,此次PFC2D建立的模型为宽600 mm、高550 mm的长方形试样,也可将墙体适当加长以防止颗粒溢出,顶墙尺寸设置为200 mm;为了保证颗粒的生成效率,首先生成小直径颗粒,通过放大半径的方式将颗粒尺寸复原,初步生成的模型内部应力主要为非均匀应力,需要通过循环计算来消除。然后重新将顶墙宽度尺寸设置为200 mm,并给其一定的移动速度来模拟应变控制加载方式,设置墙体的刚度远大于颗粒刚度。模拟时生成的球的最大直径dmax=53 mm,最小直径dmin=0.075 mm,相应产生的颗粒数目为7 000左右,假设颗粒为刚性。设置颗粒的密度、摩擦系数、法向刚度、切向刚度及其他力学参数[14]。双轴计算模型的二维图像如图5所示。

图5 计算模型

2.3 边界条件

x与y方向上的应变为

(1)

式中:L为相应方向对应的当前样本长度;L0为该方向的原始样本长度。

墙体运动速度为

u(w)=G(σn-σr)=GΔσ

(2)

式中:G为通过伺服原理计算所得参数;σn为模型测量应力;σr为目标应力;Δσ为模型测量应力与目标应力的差值。

模拟中通过墙壁移动对试样加荷,每一时步下通过移动产生的荷为

(3)

墙的平均应力增量

(4)

式中:A为墙的面积。

为了达到平稳状态,墙体所受的应力绝对值要满足以下条件,即

|Δσ(w)|<α|Δσ|

(5)

式中:α为松弛因子。

加载过程中边界条件由伺服机制控制,即

(6)

式中:σ(t)为模型所受应力;ε为无限小数。

2.4 细观参数的确定

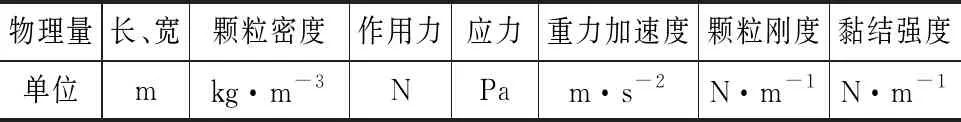

为了使数值模拟效果符合实际工程试验的结论,获得对千枚岩填料的力学性质的数据研究,此次采用与室内试验基本一致的颗粒级配及试样尺寸。运用经验对颗粒细观力学参数进行大量试算与调整,认定当数值试验结果与室内试验结果接近时,进行下一步研究。本次模拟中力学参数的量纲遵循表2的设置,选定的PFC2D数值模型的细观参数如表3所示。

表2 模型量纲设置

表3 PFC2D模型的细观力学参数

此处不考虑模型墙与颗粒间的摩擦力,故墙与颗粒间的摩擦系数为0。

2.5 计算过程

试验时,通过指定顶部和底部约束速度来对样品应变控制的方式进行加载和卸载试验。在测试的各个阶段中,通过数值伺服机制(通过FISH函数执行)对左右两边的约束进行自动控制,在整个试验过程中保持围压恒定。通过综合受力,以宏观的方式决定样品的应力、应变,两块板的相对位移hl与试样的初始高度h的比值为试样的轴向应变,板上的作用力与板的面积的比值为应力值,试样加荷过程如图6所示(其中,F为上下加压板施加的压力,h为模型初始高度,b为模型宽度)。

图6 试样加荷示意

3 模拟结果分析

3.1 回弹模量比较

5.0版的PFC2D可以通过编码程序直接获得回弹模量的参数值。由模拟可得,55%含石率颗粒级配下的回弹模量为39.71 MPa,而小型承载板试验求得的回弹模量为39.13 MPa,两者十分接近。而数值模拟的结果偏大是因为数值模拟土颗粒都是圆形球体,忽略了颗粒形状的影响。所以PFC可以很好地模拟宏观试验,从而减少人为试验误差和计算误差。

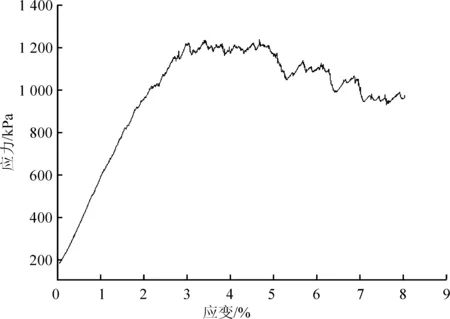

3.2 应力-应变曲线模拟分析

55%含石率颗粒级配下的含石率试验模拟的曲线如图7所示。对比图1可以看出,此次模拟很好地表现了在55%含石率颗粒级配下的应力-应变变化与明显的塑性变形。当应力-应变曲线达到峰值后,曲线开始呈现波动趋势,这是由于试样内部达到峰值强度后,颗粒间的接触键不断发生断裂和重组,从而造成试样内部应力分布不均,颗粒进行了重新排列。

图7 55%含石率下的应力-应变曲线

3.3 颗粒位移运动和接触力分布变化分析

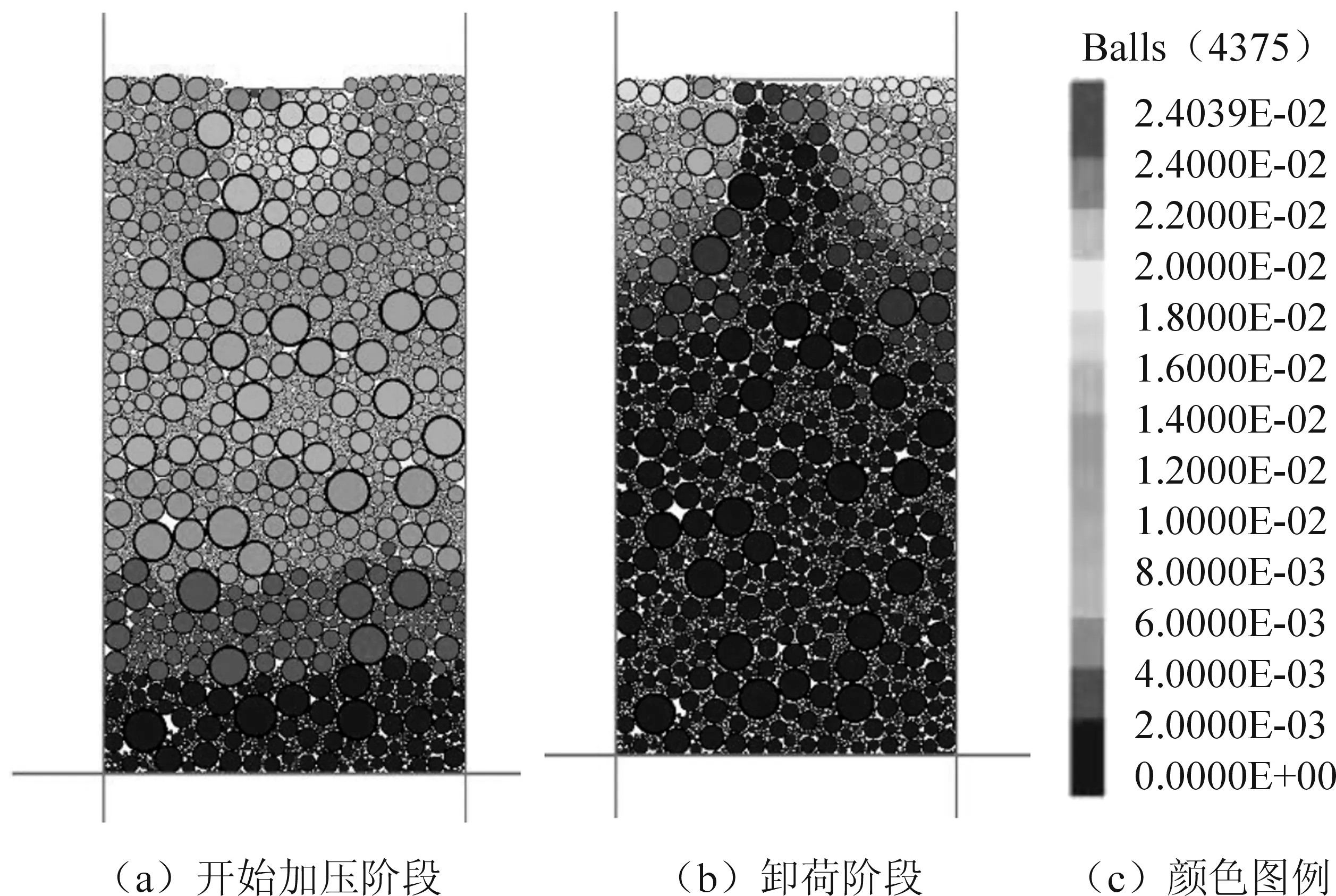

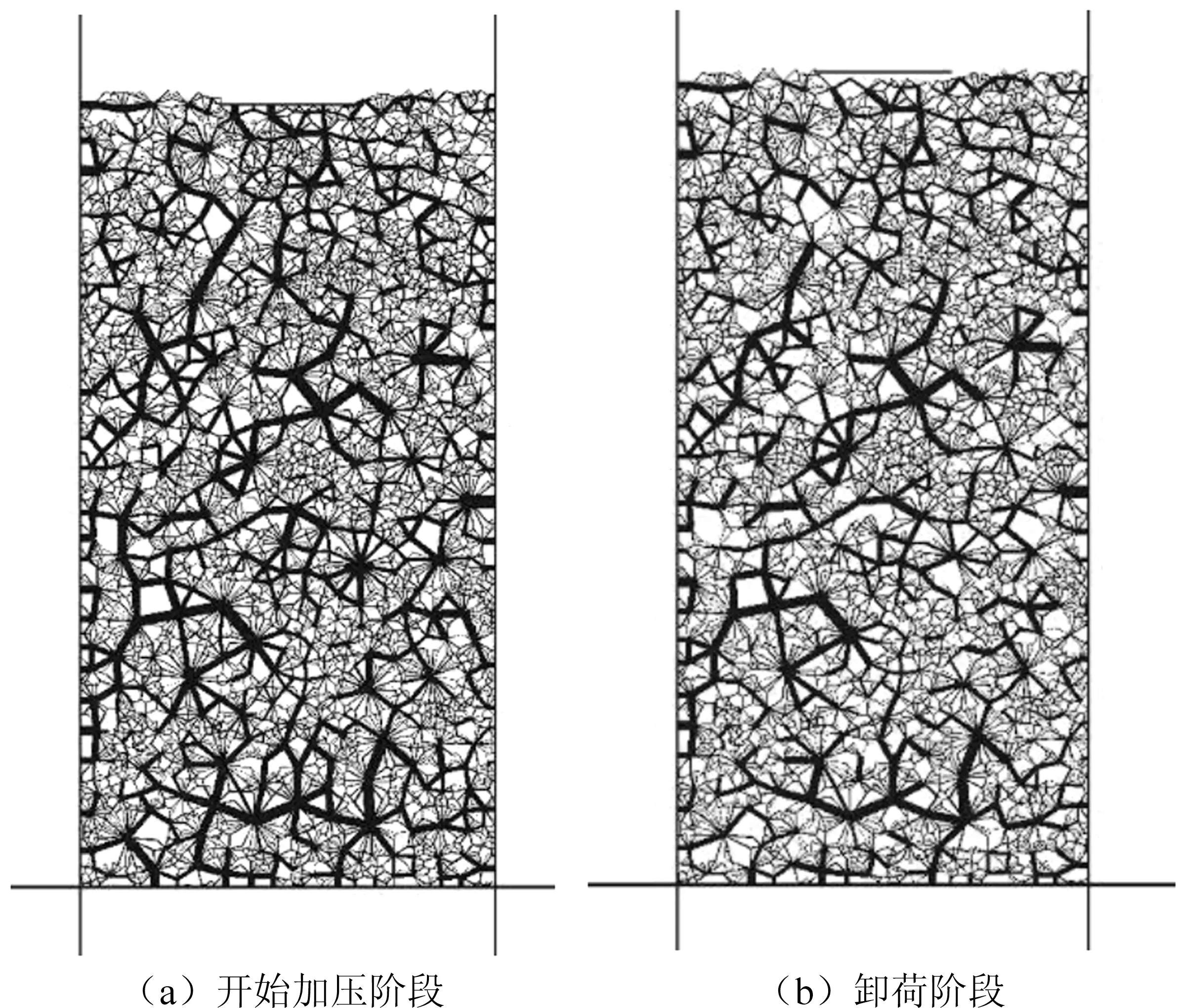

PFC2D认为,土的宏观变形是由颗粒间的位置变化引起的,土颗粒自身并不会发生变形[15]。图8为在轴向压力的作用下颗粒位移场的变化规律。在开始加压阶段,随着轴向应力的增加,颗粒相互接近,接触点的数目和接触面积增加,颗粒由上向下集中压密,出现挤压现象,位移表现为上中部急剧向下运动,而下部颗粒运动不明显(图8(a));卸荷阶段,当试样达到峰值强度后,应力集中也达到最大,随着轴向应变的继续增大,这种集中应力开始逐渐消退,整个试样逐渐呈现出轴向减缩、径向膨胀的变形特征,颗粒位移整体向上运动,试样上部的位移量大于中下部的位移量。另外,通过颗粒的颜色可知,卸载完成后,整个模型约2/3区域内的颗粒位移量几乎为0。由于应变的残留,顶墙下的一部分颗粒无法恢复原状,受顶墙挤压而出的两端颗粒也无法恢复到原来的位置(图8(b))。 图8(c)为颗粒位移的颜色图例。图9为颗粒在加压卸荷过程中的接触力分布图。在整个试样中,由于应力的增加,使得颗粒被挤压,形成密集网状结构的接触应力,且应力越大,颗粒间的挤压面越多,各个颗粒间都进行着内部调整(图9(a));卸荷阶段,接触应力表现为轴向相对明显的分布状态,且由于颗粒的回弹,颗粒间距离在卸荷阶段逐渐增大,颗粒间接触相对松散(图9(b))。

图8 位移场分布

图9 颗粒间接触力分布

4 结 语

(1)对含有率为55%的风化千枚岩填料进行室内小型承载板试验,所得的p-l曲线顺滑,满足常规要求。根据p-l曲线计算回弹模量,发现结果满足设计规范的要求,即土基回弹模量应大于30 MPa。

(2)室内试验所得的p-l曲线经过换算与数值模拟所得的应力-应变曲线比较吻合,数值模拟所得的回弹模量值与室内小型承载板试验所得回弹模量值十分接近,说明此次模拟所设置的细观参数很好地符合室内试验填料的性质、级配以及加载方式,也可以很好地验证室内小型承载板试验结果的准确性。这为接下来利用PFC3D软件更为深入地探讨风化千枚岩填料的其他细观性质与细观变化提供了有利的技术支持。

(3)由离散元数值模拟结果可知,在轴向应力逐渐增大的阶段,颗粒由两端向中间压密,位移表现为上、中部急剧向下部运动,而底部颗粒运动不明显,说明各个颗粒间都进行着内部调整。在卸荷阶段,整个试样呈现出轴向减缩、径向膨胀的变形特征,颗粒位移整体由下向上运动,说明接触应力表现为轴向相对明显的分布状态。对比室内试验及数值模拟的结果,发现加压卸荷各个阶段的位移场变化规律符合室内承载板试验宏观现象,两者应力-应变曲线的规律较为一致,基本再现了风化千枚岩室内承载板试验的应力-应变关系曲线的特征,也较好地体现

了千枚岩细观颗粒的移动情况及接触力的分布特征,较好地验证了颗粒流数值模拟试验的有效性。