某型发动机放油开关漏油故障分析和改进研究

2019-12-06黎美华

黎美华

摘 要:某型发动机滑油系统用于润滑机件、降低温度、降低锈蚀以及液压控制等,是保障发动机正常运转的重要组成部分,若滑油系统附件漏油,将导致滑油量异常下降,影响发动机工作安全,给飞行员带来巨大心理压力,造成飞行安全。本文着重探讨滑油系统放油开关异常漏油故障分析以及后续改进方案。

关键词:发动机;滑油消耗量大;改进研究

中圖分类号:V263.6 文献标识码:A 文章编号:1671-2064(2019)19-0084-03

1 故障现象

2019年,某用户执行转场飞行时,空中机械师报告发动机滑油量异常下降,外部观察有大量油雾,观察发动机滑油压力、转速、排温、振动值等其他参数无异常,机组按照滑油量异常下降特情处置程序,降高返航,返航过程中出现滑油量低告警,滑油箱滑油剩余量29升,飞机安全着陆。

2 现场排查

2.1 飞参判读

判读该场次发动机参数,除滑油量异常外,其他参数无异常。

00:29:10,飞机离地,该发滑油量为52.4L,另一发滑油量为54.7L。

00:33:53~00:39:46,两发滑油量变化趋势相近。

00:39:47~00:59:58,该发滑油量由40.8L降至35.0L,另一发滑油量基本不变,高度由3437m上升至7800m。

00:59:59~01:13:01,该发滑油量由35.0L降至29.8L,另一发滑油量基本不变,高度由7800m下降至2019m。

01:19:18,飞机着陆,该发滑油量为27.8L,另一发滑油量为44.1L。

01:21:33,两发停车,该发滑油量为29.0L,另一发滑油量为44.6L。

2.2 外观检查

检查发动机蒙皮外部有明显滑油痕迹,底蒙皮内积有滑油,检查滑油管路无摩擦渗漏,无破损和明显漏油痕迹,检查各滑油夹布胶管卡子无松动。

检查燃烧室中后轴承回油滤放油开关处有大量滑油迹。放油开关与机匣结合面滴油,放油开关保险标记刻线对齐。放油开关与油滤底座保险完好。

2.3 试车检查

更换新密封垫片,复装原放油开关,清洁发动机,添加滑油。

冷转发动机两次,检查无异常。

试车20分钟,关车后检查发现燃油调节器、中后轴承回油滤底座、放油开关、燃油输油管、个别电缆有油迹,滑油量消耗无异常。

机组再次清洁发动机油迹,试车30分钟,关车后检查无油迹,滑油量消耗无异常。

更换新放油开关后,地面试车检查无异常。

2.4 现场排查结论

根据外观检查情况,判断滑油从放油开关处泄漏,泄漏点为放油开关放油口或放油开关与机匣接合面处,将封严垫圈和放油开关分别返承制厂检查。

3 产品结构及原理[1]

某型发动机放油开关安装在燃烧室机匣上,用于将发动机和燃烧室中后轴承腔内的滑油放出,安装位置如图1。

3.1 产品结构(如图2)

3.2 产品原理

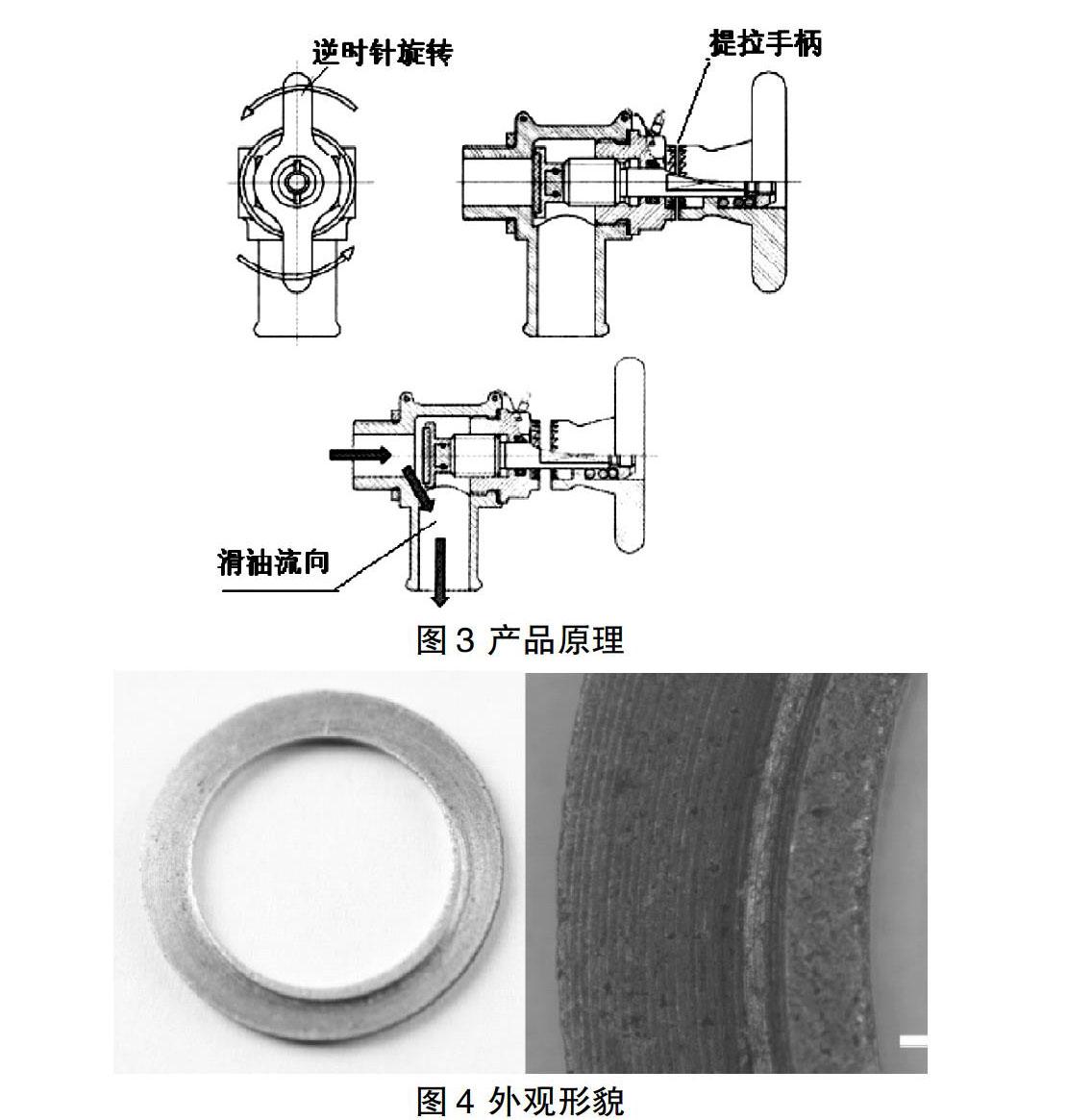

当需要放油时,提拉手柄,将手柄与联节轴上的棘齿脱开,逆时针旋转手柄,手柄带动活门组件活动,活门打开,开始放油;放油结束需要关闭产品时,顺时针拧紧产品手柄,松开手柄,手柄在弹簧的作用下与联节轴接触,并通过棘齿实现自锁。产品原理如图3。

4 返厂检查和试验情况

4.1 故障封严垫圈返厂检查

外观检查:将该铝垫在电镜下放大检查,铝垫表面未见异常。铝垫整圈靠外侧均存在宽约2mm的压痕,压痕均沿周向方向,整周均匀、平整、连续不间断,见图4。

4.2 故障放油开关返厂检查

选用故障放油开关和另外3件使用时间分别为125h、1126h、1500h的放油开关进行分解检查,故障放油开关活门头硫化橡胶存在老化、变硬现象,在凸台R角位置存在多条周向裂纹,其中长约2mm、深约0.03mm的裂纹共6条,初步判断为应力老化开裂。其余放油开关检查未见异常。硫化橡胶裂纹形貌如图5所示。

4.3 试验情况

选用故障放油开关及另外3件使用时间分别为125h、1126h、1500h的放油开关,模拟外场工作环境[2],在压力 0.1~0.3MPa、滑油温度60~70℃、保持3~5min条件下,进行密封性试验,情况如下:

(1)封严垫圈换新并正常拧紧情况下,复装后的故障放油开关放油口最大渗漏量0.498L/min。其他3件放油开关放油口均无渗漏。

(2)不装铝垫并保留铝垫间隙情况下,用4件放油开关进行试验,放油开关与回油滤壳体结合面(封严垫圈位置)轻微渗漏,最大渗漏量1.33ml/min。

(3)故障放油开关在不同压力和温度下均出现滑油渗漏现象,且随着滑油压力和温度的升高,放油口渗漏量逐渐增大,最大渗漏量为295ml/min。

通过故障件返厂检查和试验,判断滑油从放油开关放油口处泄漏。

5 故障分析

放油开关放油口渗油原因为活门头硫化橡胶密封不良,针对活门头硫化橡胶密封不良建立故障树。活门头硫化橡胶密封不良故障树如图6所示。

X1:分解故障件,对活门硫化橡胶面进行检查,未见明显损伤和豁口,但发现微小裂纹,微小裂纹不会导致活门橡胶密封不良,该因素排除。

X2:复查故障放油开关和其他同批次产品活门头橡胶硫化过程,所有加工记录齐全,实测值均合格,无超差代用和材料代用情况,该因素排除。

X3:活门头硫化橡胶实际工作环境温度为148℃,而产品技术协议明确的环境温度为-60℃~120℃,该因素无法排除。

X4:活门头橡胶材料为5180丁腈橡胶耐介质温度为 -60℃~100℃,低于技术协议中温度范围,更低于实际环境工作温度,该因素无法排除。

综上所述,活门头硫化橡胶密封不良原因:放油开关活门头橡胶因材料和未考虑实际工作介质温度因素,造成活门头硫化橡胶老化、开裂。

6 改进方案和试验

在考虑功能性需求、物理需求、接口需求、互换性和防差错需求、环境适应性需求、通用质量类需求等,采用以下改进方案:将活门头硫化橡胶材料更改为FM-2D[3],该材料耐介质温度为-60℃~200℃,能满足产品技术协议和实际工作介质温度要求。其他接口尺寸不变。

试制4件活门头硫化橡胶为FM-2D的改进产品(编号SY001、SY002、SY003、SY004)并进行试验考核,试验结果见表1。

经试验验证,活门头密封橡胶改为FM-2D能满足介质温度要求和密封性要求。目前改进件正在随发动机进行长试,已通过300小时加速模拟考核,后续经外场领先使用后,可批量装机使用。

参考文献

[1] 某型发动机技术说明书[K].2018.

[2] 某型发动机维修手册[K].2018.

[3] 航空材料手册[K].1996.