丙烷催化脱氢制丙烯Pt系催化剂研究进展

2019-12-06李修仪周金波黄剑锋卜婷婷马艳捷

李修仪,周金波,黄剑锋,卜婷婷,马艳捷

(中国石油石油化工研究院兰州化工研究中心,兰州 730060)

丙烯作为重要的化工中间体和工业化学品原料,其下游产品(如环氧丙烷、丙烯酸、聚丙烯等)市场需求量大且利润水平高[1]。石脑油蒸汽裂解、催化裂化轻柴油和其他石油副产品是丙烯的主要生产方式。随着技术的发展和工艺的优化,蒸汽裂解和催化裂化装置的丙烯收率降低,丙烷催化脱氢(简称丙烷脱氢,PDH)制丙烯和甲醇制烯烃成为增产丙烯的重要途径[2]。催化脱氢能够将液化石油气、炼厂气资源有效地转化为高价值的烯烃,同时副产更高价值的氢气。加上催化脱氢过程目的烯烃产物的选择性较蒸汽裂解等传统工艺高,也降低了分离工序的成本。蒸汽裂解生产丙烯,丙烯收率最高只有33%,而催化脱氢法制丙烯总收率最高可达86%[3],已成为最具竞争力的丙烯生产方法。本课题主要对丙烷脱氢工艺技术及Pt系丙烷脱氢催化剂进行综述,并对目前研究较多的非铂非铬丙烷脱氢催化剂及工艺技术进行展望。

1 丙烷脱氢工艺发展现状

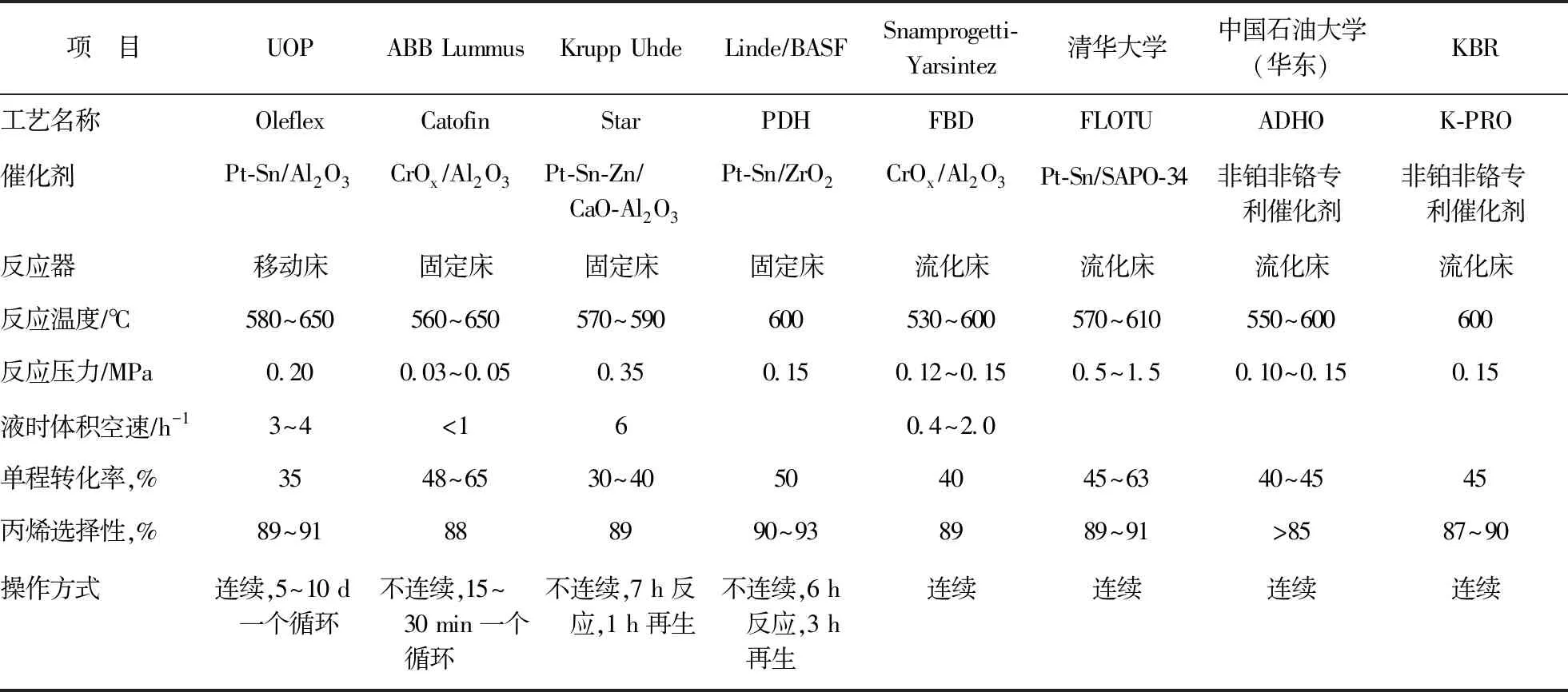

市场上的丙烷脱氢技术主要有:UOP公司的Oleflex工艺,ABB Lummus公司的Catofin工艺,Krupp Uhde公司的Star工艺,Linde/BASF公司的PDH工艺和Snamprogetti-Yarsintez公司的FBD工艺。国内有清华大学开发的FLOTU脱氢工艺和中国石油大学(华东)开发的ADHO脱氢工艺。美国KBR公司于2018年底也宣布开发出一种新的丙烷脱氢技术(K-PRO)。几种丙烷脱氢技术的主要工艺特点列于表1[4-7]。其中目前较为成熟的是Oleflex工艺和Catofin工艺,全球已投产的丙烷脱氢产能中,这两种工艺占比超过90%[8]。Catofin工艺使用Cr系脱氢催化剂、固定床反应器,采用在线切换的操作方法进行反应再生,丙烷总转化率可达90%。该工艺的优势是Cr系催化剂较高的脱氢活性和相对宽松的使用条件,但是工艺过程中采用负压操作存在的安全问题以及Cr系催化剂带来的环境问题也不可忽视。Oleflex工艺使用Pt系脱氢催化剂、移动床反应器,催化剂连续再生,丙烯产率约为85%,该工艺技术的特点是目的产物选择性高,并且工艺的稳定性和操作性均较高,但是Pt系催化剂价格昂贵,对原料纯度要求较高,并且反应过程中易于结焦,催化剂再生需要补氯,对反应和再生系统的材质要求也较高。

相比以上两种应用较多的生产技术,其他工艺的应用较少或未见工业装置。Star工艺采用Pt系催化剂、管式固定床反应器,反应中加入蒸气,降低进料烃分压,利于脱氢反应进行的同时能够减缓催化剂生焦,此外脱氢反应器后串联氧化反应器,氧化氢气生成水,提高了脱氢反应的转化率,降低生产成本,与其他生产技术相比该工艺反应器体积小、催化剂装填量少。PDH工艺采用固定床反应器,单程转化率和目的烯烃选择性均较高,但目前未见工业投产。FBD工艺采用流化床反应器和Cr系催化剂,工艺流程简单,操作条件温和,操作成本较低,目前只用于异丁烷脱氢,未见工业化的丙烷脱氢装置。FLOTU脱氢工艺目前也只用于异丁烷脱氢,而未使用于工业丙烷脱氢装置。ADHO脱氢工艺和K-PRO技术均采用非铂非铬脱氢催化剂,相比其他脱氢技术,避免了Cr系催化剂带来的安全和环境问题,同时因催化剂中不含贵金属而降低了成本,但目前这两种工艺均未见工业应用报道。

表1 丙烷脱氢技术的主要工艺特点

丙烷脱氢工艺技术的核心是高效、稳定的催化剂。在已商业化的脱氢技术中,针对Pt系催化剂和Cr系催化剂的研究最为广泛和深入。Cr系催化剂凭借较高的脱氢活性和相对宽松的使用条件,被一些大型工厂采用,但是Cr系催化剂带来的安全和环境问题与目前所倡导的环保理念不符,限制了其使用。作为目前研究的热点,Pt系丙烷脱氢催化剂为以贵金属Pt为活性组分的负载型催化剂,通过加入助剂或修饰载体以在改善催化剂整体脱氢效能的同时降低贵金属Pt的含量[9]。

2 丙烷脱氢反应的热力学

丙烷脱氢反应由丙烷一步脱氢得到丙烯:

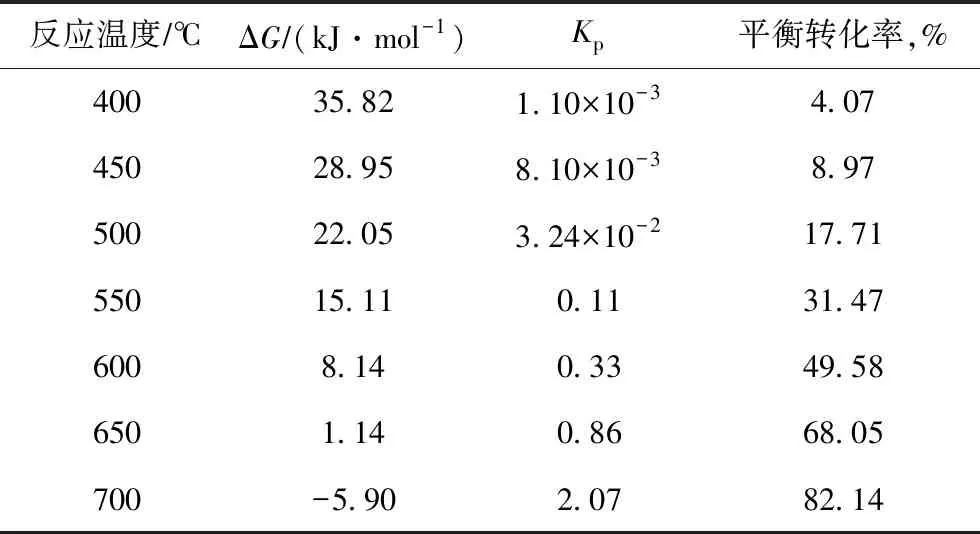

该反应为分子数增加、强吸热的反应,并且受限于热力学平衡,反应过程需要大量的能量输入。根据勒夏特列原理,高的转化率就意味着需要较高的反应温度和较低的烃分压。反应过程可以通过提高反应温度、降低烃分压或移走反应过程产生的氢使反应平衡向着更高转化率的方向移动。Catofin工艺中使用负压操作,STAR工艺使用水蒸气稀释进料以降低烃分压,氧化脱氢(ODH)过程耦合选择性氢燃烧(SHC),化学链脱氢过程中载氧体选择性氧化脱氢产生的氢生成水,膜反应器反应过程中分离除去反应产生的氢,都是通过改变化学平衡提高单程转化率的方法。表2为常压下不同反应温度时丙烷脱氢的热力学数据[10]。

表2 常压下丙烷脱氢热力学数据

丙烷脱氢过程中的副反应:

烷烃分子中C—C键比C—H键活泼(C—C键键能为347.7 kJ/mol,C—H键键能为413.4 kJ/mol)[11],脱氢催化剂需要能够使C—H键断裂的同时避免C—C键的断裂,以减少副反应的发生,提高目的产物选择性。丙烷脱氢制丙烯,反应温度通常高于560 ℃以获得合适的丙烷转化率,高温条件下C—H键和C—C键的反应几率同时增加,并且烯烃也比其相对应的烷烃活泼,脱氢产物丙烯有可能进一步发生氢解、裂解和异构化等副反应和二次反应。因此需要谨慎选择催化剂和反应温度、压力以平衡脱氢反应和副反应。

3 Pt系丙烷脱氢催化剂

3.1 Pt催化丙烷脱氢反应机理和活性位

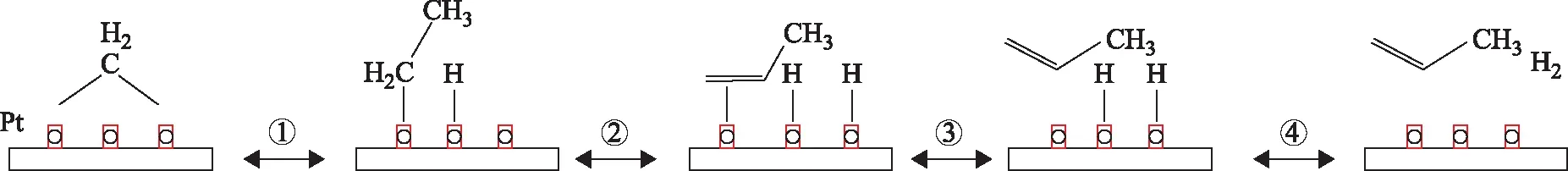

丙烷在Pt系催化剂上的脱氢反应机理遵循Horiuti-Polanyi机理[12-13]。丙烷在Pt原子上发生脱氢反应需要4个步骤:①丙烷分子的解离吸附(第一个C—H键断裂);②第二个H原子所连的C—H键断裂;③形成氢分子;④氢和丙烯分子脱附。图1为丙烷在Pt原子上脱氢反应的示意。其中,C—H键的断裂和丙烷分子的解离吸附都被认为是脱氢反应的速控步骤[14]。但是也有研究者认为是Pt-Sn协同催化丙烷脱氢。不同于单Pt原子的催化机理,协同催化脱氢机理认为Pt中心与SnOx存在协同作用,丙烷首先在SnOx上活化形成活化中间体,接着活化中间体在Pt中心上脱氢形成丙烯[15]。

图1 丙烷在Pt原子上发生脱氢反应的示意

Pt在金属态下具有脱氢活性,反应前需要还原步骤。丙烷脱氢反应对铂粒子的结构不敏感,即反应与暴露的铂粒子大小或晶面无关。但是脱氢过程中不希望发生的副反应,如氢解、异构化和结焦,对铂粒子的结构很敏感。这就意味着催化剂表面不仅有脱氢活性中心,同时还存在氢解、裂解、积炭等催化结构敏感的副反应的活性中心。例如,B酸催化裂解反应,大颗粒的Pt集团显示氢解、裂解和积炭活性,平面(较台阶面)对丙烷的吸附更强,易于形成烯丙基中间体(被认为是氢解和结焦反应的前躯体)[16-17]。因此研究者们通常希望得到的催化剂表面是小颗粒的Pt以减少副反应的发生,同时粒子越小所暴露的脱氢活性中心越多,也利于脱氢反应[18]。

3.2 Pt催化丙烷脱氢反应的失活行为

导致Pt脱氢催化剂失活的原因主要有2个:一是脱氢过程中副反应形成的焦炭覆盖催化脱氢的活性位导致脱氢反应活性下降;二是烧结,脱氢反应和再生过程的高温以及Pt与载体间的相互作用都会导致催化剂表面小颗粒的Pt粒子结块或迁移聚集,损失脱氢活性。积炭伴随着脱氢反应不可能完全避免,只有通过不断烧焦再生恢复活性。反应过程中采用临氢操作也可以抑制积炭量并降低焦炭的石墨化程度。而催化剂由于烧结造成的活性损失可以通过使用O2-Cl2混合气对催化剂进行氧氯化处理,使Pt在载体表面重新分散。

3.3 Pt系丙烷脱氢催化剂载体

脱氢使用的Pt系催化剂是效仿催化重整中的双功能催化剂,贵金属为加氢、脱氢活性位,酸性载体用于提供异构化、环化和加氢裂化所需的活性位,为了最大限度地降低氢解、裂解、异构化等酸催化副反应的选择性,须设法降低丙烷脱氢Pt系催化剂载体的酸性。

Al2O3凭借优异的热稳定性和机械强度,较大的比表面积以及分散金属颗粒的能力,是研究最为广泛的丙烷脱氢Pt催化剂载体。然而,Al2O3表面多余的酸性位也会引发积炭、裂解以及异构化等副反应,需要屏蔽。研究者们通常使用碱土金属和稀土金属改性载体以削弱Al2O3的酸性抑制积炭等副反应,如:Zn、Mg等过渡金属能够与Al2O3形成酸性很弱且稳定的尖晶石结构,不仅能够抑制Al2O3表面多余酸性位引起的积炭、裂解、异构化等副反应,同时由于金属与载体间的强相互作用,这种尖晶石结构还能够改变活性组分Pt与载体间的相互作用,在一定程度上抑制活性组分Pt的烧结起到稳定活性组分Pt颗粒的作用[19-22]。

此外,一些过渡金属、稀土金属掺杂的氧化铝复合氧化物由于独特的性质也被用作脱氢Pt系催化剂的载体。Jiang Feng等[23]使用TiO2-Al2O3二元复合氧化物作载体,发现Pt/TiO2-Al2O3催化剂比Pt/Al2O3更稳定,同时具有更高的丙烯选择性。认为这是由于反应中部分被还原的TiO2将电子传递给Pt,增加了Pt的电子云密度,有利于丙烯的脱附,同时也利于积炭前躯体由金属表面向载体表面迁移,降低积炭对Pt活性中心的影响。但是过量添加TiO2会增加催化剂表面的强酸中心,导致积炭。

Nagai等[24]使用稀土氧化物作为脱氢Pt催化剂的载体,发现Pt/Al2O3在800 ℃很容易烧结,而Pt/CeO2在800 ℃不会烧结。作者认为金属与载体间的相互作用是导致烧结的主要原因,而Pt与载体间的作用强弱取决于Pt—O—M间的键长(M为氧化物载体中的阳离子),即载体中氧原子的电子云密度与Pt的烧结密切相关。Pt-Ce间的相互作用强于Pt-Al,能够起到锚定Pt原子并阻止其烧结的作用,因而更稳定。

但是另一方面,负载型催化剂中要使负载组分(Pt)在载体表面达到较高的分散程度,必须有一定量的L酸性位和两性的羟基(—OH),因为羟基在催化剂的制备过程中起锚定前躯体的作用[25],同时载体的酸性质也影响烷烃分子的活化[26]。近年来,分子筛也被用作丙烷脱氢催化剂的载体。张一卫等[27-28]以ZSM-5分子筛为载体,负载Pt用于丙烷脱氢反应。发现与Pt/Al2O3相似,Pt/ZSM-5催化剂虽然具有较高的反应初活性,但反应稳定性和产物选择性较差。添加适量Sn助剂可以明显改善Pt/ZSM-5催化剂的脱氢反应性能。与Pt-Sn/Al2O3催化剂相比,Pt-Sn/ZSM-5催化剂的“容炭”能力更强,反应稳定性更高。而向催化剂中添加适量的Na助剂,不仅能够减少Pt-Sn/ZSM-5催化剂中的B酸中心和L中、强酸中心,使Pt-Sn/ZSM-5催化剂的脱氢活性和酸性得到较好的分配,进而提高活性组分Pt在催化剂表面的金属裸露度。但是过量添加Na会增加催化剂中的L弱酸中心,同时促进催化剂中SnOx的还原,对脱氢反应不利。

而相比Pt-Sn-Na/ZSM-5催化剂,SUZ-4负载的Pt-Sn-Na催化剂具有更高的反应活性和稳定性。研究者认为Pt在两载体上的分布情况导致了活性的差异:SUZ-4分子筛的酸性较ZSM-5分子筛强,在浸渍活性组分Pt时能够抑制H2PtCl6前躯分子进入分子筛的内部孔道,Pt分散在SUZ-4载体的外表面上,避免了因积炭堵孔造成的迅速失活。而ZSM-5分子筛由于酸性较弱,浸渍液中的前躯分子更倾向于吸附在载体的孔道中,经过焙烧形成高分散的Pt,一旦积炭就会造成堵孔,使活性迅速下降[29]。可见,载体性质对催化剂的脱氢性能有显著影响,要同时获得理想的脱氢活性和烯烃选择性需要催化剂表面的酸性中心和脱氢活性中心协同作用。

3.4 Pt系丙烷脱氢催化剂助剂

Sn是脱氢Pt系催化剂中使用和研究最多的助剂,所有工业脱氢Pt系催化剂都含有这种过渡金属。Sn在Pt系催化剂中的作用可用几何效应和电子效应来解释[30-31]。几何效应观点认为,异构化、氢解和积炭等结构敏感反应都能够通过减小Pt的颗粒大小来抑制,而Sn与Pt形成Pt-Sn合金或覆盖部分Pt都能够形成“更小”的Pt粒子。同时反应过程中积炭前躯体会吸附在大的Pt集团上,Sn的加入也利于积炭前躯体从Pt-Sn合金表面向载体表面迁移,能够有效减缓积炭带来的不利影响。从Sn对Pt电子影响的角度讲,合金中的Sn或Sn2+能够将电子传递至相邻Pt原子的5d轨道,改变Pt的吸附性能,降低丙烯的脱附能垒(丙烯选择性随着丙烯脱附能垒的降低而增加),抑制深度脱氢和裂解反应。Sn对脱氢Pt系催化剂的促进作用毋庸置疑,但究竟是氧化态锡还是金属态锡更利于提升Pt系催化剂的脱氢反应性能还具有争议。大部分研究者认为是SnOx对脱氢Pt系催化剂起促进作用,SnOx作为供电子体将电子传递给Pt,改变Pt的电子状态,利于丙烯脱附,进而提高目的产物选择性。而Sn0则更倾向于吸附在Pt粒子的表面,包裹Pt粒子,覆盖催化剂的活性中心,降低催化活性[15,32-33]。Sn的状态,催化剂表面Pt-Sn金属结构以及Pt-Sn的比例对Pt系催化剂的影响都是今后研究的热点。

除Sn外,碱金属(Li,Na,K等)、碱土金属、稀土金属以及硼、磷等非金属元素也常被用作脱氢Pt系催化剂的助剂。Praserthdam等[34]发现碱金属的加入对Pt/Al2O3催化剂丙烷脱氢反应具有促进作用,碱金属(Li、Na和K)能够抑制Pt活性中心上的积炭。碱金属(Li、Na或K)能够增加催化剂表面富余的可移动电子,Pt-Sn-碱金属/Al2O3催化剂比Pt-Sn/Al2O3催化剂表面具有更多的可移动电子。这些可移动电子能够促进催化剂表面贵金属Pt的氢溢流作用,进而减缓催化剂因结焦引起的失活。Mongkhonsi等[35]的研究结果也表明Sn和碱金属(Li、Na和K)的加入会影响催化剂表面积炭的种类和数量。

非金属元素B、P常用作固体催化剂的助剂,以毒化催化剂表面的强酸中心,使催化剂的酸性向中强酸甚至弱酸性调变[36]。使用非金属元素P、B修饰Pt-Sn/Al2O3能够显著降低催化剂表面金属Pt的颗粒大小,同时还能降低丙烯在Pt表面的吸附强度,进而提高催化剂的活性和选择性[37-38]。而稀土金属元素(La,Ce,Pr,Eu等)具有较高的储氧能力(尤其是Ce),能够有效抑制Pt-Sn催化剂中SnOx的还原,提高催化剂稳定性,减少积炭[39-41]。

4 其他新型脱氢催化剂和工艺

4.1 其他脱氢催化剂

除了Pt系催化剂和Cr系催化剂,近年来一些过渡金属的氧化物和硫化物、碳材料也被发现具有很好的丙烷脱氢反应活性,引起了研究者们的广泛关注。如:Fe/SiO2,Co/SiO2,Zn/SiO2等单原子催化剂[42-44];Ga掺杂的杂原子分子筛催化剂[45];硫化的FeOx/Al2O3和CoOx/Al2O3催化剂[46-47];纳米碳化物[48]等均被证实具有良好的丙烷脱氢反应性能。此外,作为Pt催化剂中研究最广泛的助剂,Sn在Pt催化剂中的电子效应和几何效应已经十分明确。但是有研究者发现负载型金属Sn催化剂也具有很高的脱氢活性,意味着Sn不仅是作为助剂存在,对脱氢活性及选择性也具有一定贡献,但是对于到底是何种状态的Sn物种是脱氢反应的活性位目前仍有争议。Wang Guowei等[49-50]发现Sn/SiO2催化剂在丙烷脱氢反应中能够显示出与Pt-Sn催化剂相当的催化性能,并且反应120 h后反应活性和丙烯选择性均保持稳定,作者认为反应中Sn0是脱氢反应的活性位,而反应过程中催化剂的积炭和Sn的流失(Sn0熔点较低)是造成催化剂活性缓慢下降的主要原因。不同的是,Wang Haoren等[51]通过比较不同载体负载的Sn催化剂的丙烷脱氢反应性能,发现催化剂表面Sn物种的分散状态对其反应性能具有直接影响,并认为聚合态的Si-O-Sn2+而不是Sn0,是脱氢反应的活性位,导致催化剂失活的主要原因是SnOx的还原及流失而不是积炭。

这些催化剂虽然都具有良好的脱氢反应性能,但是仍存在很多问题,金属氧化物的稳定性(氧化态的活性组分具有活性诱导期并且易还原失活),硫化物对环境和安全的影响,以及其他脱氢催化剂面临的问题,均无法替代工业Pt系和Cr系催化剂。如何利用一些原位、定性的手段识别催化剂表面活性位,揭示催化脱氢反应机理并克服所存在的问题成为非铂非铬脱氢催化剂研究的重点。

4.2 化学链脱氢技术

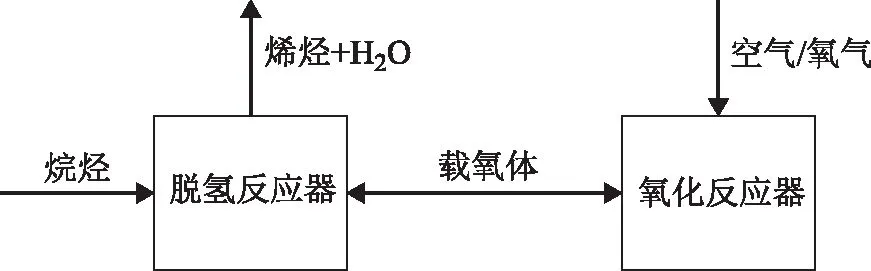

催化脱氢过程虽然是目前脱氢的主要工艺过程,但存在能耗高、单程转化率低等问题,氧化脱氢虽然不受热力学限制但是氧化脱氢产物深度氧化的问题一直没有得到解决。近年来,化学链催化循环技术受到广泛的关注,该技术通过改变原有的反应路径,将反应分成在不同时间或空间进行的两个或多个反应,以促进反应过程物质和能量的传递。将化学链技术用于脱氢过程,将脱氢过程和氧化过程通过不同的反应器进行耦合,进而打破热力学平衡,提高烷烃的转化率。而相比于分子氧氧化脱氢过程,化学链技术中载氧体中的晶格氧释放缓慢,使得反应过程更加缓和,易于控制[52]。将化学链技术用于烷烃脱氢过程,能够保证烯烃选择性的同时提高烷烃的转化率[53],是一种能够改变脱氢过程受热力学控制的非常具有潜力的脱氢技术。化学链脱氢反应原理示意见图2。

化学链脱氢技术的关键是载氧体和反应器的选择和设计,催化循环中能够保持稳定还原-氧化循环的载氧体以及配套的脱氢-氧化反应器至关重要。虽然该技术目前仍处于实验研究阶段,但有望成为丙烷脱氢新工艺。

图2 化学链脱氢反应原理示意

5 结 论

如何减缓催化剂积炭、烧结,提高催化剂的稳定性,同时降低贵金属的含量,降低催化剂成本仍是脱氢Pt系催化剂今后研究的重点。由于Pt系催化剂价格昂贵并且对原料纯度要求严苛,研究者们不断致力于非铂非铬环保型脱氢催化剂的开发,虽然一些金属的氧化物、硫化物以及碳材料等在丙烷脱氢反应中均对丙烯有着较高的选择性,并且研究者对其活性位的指认取得了阶段性研究进展,但对于应用仍存在不可回避的问题,使得不断优化Pt系催化剂和开发非铂非铬脱氢催化剂意义重大。化学链脱氢作为脱氢新工艺,使用载氧体氧化烷烃脱氢生成烯烃和水,同时载氧体的氧化性能温和不会将烷烃和烯烃氧化,保证目标产物选择性的同时提高转化率,是具有前景的丙烷脱氢制丙烯工艺。