节能减排的颜料印染与助剂(待续)

2019-12-04陈荣圻

陈荣圻

40年改革开放的高速发展使我国的土壤、空气和水质受到严重污染。2012年11月召开的中共十八大提出,加大环境保护力度,要以解决损害人体健康的突出环境问题为重点,明确纠正单纯以经济增长速度评定政绩的偏向,要改变以资源消耗、环境损害、破坏生态发展经济的做法,加大科技创新、安全生产等指标的权重。

2015年1月1日开始实施的《中华人民共和国环境保护法》(修订版)以及针对印染行业的GB 4287—2012《纺织染整工业水污染物排放标准》,与1992年的环境保护法相比,除了增加多种有害物质的限量值外,还增加了各种纺织物基准排放量(m3/t 标准品),限制了排水量,使印染企业减排成为与节能同等重要的任务。为此,各印染企业纷纷研究印染新工艺。除了用水量最多的前处理工序外,还多方面研究染色和印花的节能减排新工艺,本文介绍一种已在一些印染企业实施并取得了良好效果的印染新工艺。

颜料印染技术是一种清洁生产技术,发展前景良好,是印染技术重要的发展方向之一。国务院印发的《“十二五”节能减排综合性工作方案》中,印染行业被列入重点推进节能减排的行业,而颜料印染是鼓励类印染产业项目,所以颜料印染今后会有很大的发展空间。

1 纺织品用颜料的类别和性能

1.1 颜料的类别

大部分染料溶于水,分散染料、还原染料、硫化染料除外。与染料相比,颜料不溶于水和常用有机溶剂,所以颜料需要和适合的润湿剂、乳化剂、保护胶体等混合,经研磨细化后制成浆状物质,被称为颜料浆,也称涂料色浆。

颜料可分为无机颜料和有机颜料,无机颜料仅限于钛白粉(二氧化钛,白色)和炭黑(黑色)。特种印花则将一些特色材料作为涂料印花颜料,例如天然珍珠粉制成的仿珠光颜料、仿金粉颜料、仿银粉颜料、仿宝石或钻石颜料等。印染用颜料绝大多数是有机颜料,包括黄、橙、红、紫、蓝、绿色谱,化学结构为偶氮类、色淀类(如三芳甲烷、β-萘酚)、酞菁类、杂环类、稠环酮类等[1]。

1.2 颜料印染的优点和不足

颜料印染和染料印染相比的优点:(1)颜料对任何纤维都没有亲和力,不存在上染过程,只存在粘着或着色过程,因此不存在对纤维的选择性,适用于各种纤维,特别适用于多组分混纺或交织纺织品的印染。(2)由于不存在对纤维的亲和力,也就不存在拼色时的竞染和配位性问题,易于拼混印染,重演性好,小样和生产样的颜色差异小。(3)可选用不同类别的颜料,包括同时使用有机颜料和无机颜料进行拼色,不但色谱齐全,而且可以获得染料印染无法得到的颜色;也容易得到高耐光、高耐气候色牢度和耐化学品的颜料品种。(4)印染加工工艺简单。因为只发生颜料对纺织品着色或粘着过程,一些工艺只需印染和烘干或焙烘,大部分工艺不需要水洗,所以加工工艺流程短,加工设备简单,不仅生产效率高,更重要的是节能节水,污水排放很少,还可以降低生产成本,符合节能减排要求。

基于同样的原因,颜料只能对纤维表面着色,因此耐水洗和耐摩擦色牢度差,只能靠共用的黏合剂将颜料粘在纤维上提高耐水洗、耐摩擦色牢度。所以,优质黏合剂是提高色牢度的关键。

颜料印染的不足:(1)颜料以细小颗粒固着在纤维上,颜色鲜艳度和发色强度比染料差,特别是无机颜料,比有机颜料还要差。(2)黏合剂在纤维表面形成薄膜使纺织品手感变差,也使颜色鲜艳度变差。(3)颜料小颗粒只是粘在纤维表面,透染性差,耐摩擦色牢度也较差。(4)颜料是不溶于水的细小颗粒,在印染加工时依靠分散剂、润湿剂等分散在染液或色浆中,而共用黏合剂大都是高分子乳液,所以染液或色浆的分散稳定性是一个问题。若不加以解决,将出现凝聚、破乳现象,导致出现堵塞网眼和粘辊等问题;还会导致出现疵病(色点和色斑);细小的颗粒在烘干时容易发生泳移,引起染色不均匀。

综上所述,颜料印染虽然有许多优点,特别是节能减排,但还有一些固有的不足,阻碍了其发展。本文着重从颜料的物理性质,优质助剂的选用和应用性能,印染技术和相关基础理论等方面的现状和发展作一些分析,有待应用推广。

1.3 颜料的染色强度、着色力和色光

颜料与染料相比,应用性能不仅决定于分子结构,还与颗粒粗细、晶体形态等物理状态有关。因为颜料最终以颗粒状态分散于纤维表面,而染料主要以分子状态上染纤维表面并扩散到纤维内部,所以,颜料商品化后的加工对印染更重要,对颜料的物理性能进行控制才能有良好的效果。

作为印染用的颜料应有鲜艳的色光和上佳的着色力,一些品种还应有良好的遮盖性,而另一些品种应有较好的透明性。有机颜料的颜色不仅取决于化学结构,还和物理结构、分散状态有关。有机颜料和染料一样,对光会发生选择吸收,其发色体系决定了会选择吸收光的某一波段,产生一定的颜色。而颜料是以颗粒状态固着在纺织品上,对光还会发生色散、散射、干涉和衍射,引起选择反射而产生颜色,这种颜色被称为结构色或组织色。纺织品上颜料的颜色是颜料对可见光选择吸收和对光色散、散射、干涉和衍射产生颜色的总结果,因此,颜料的分子结构、物理结构(例如晶型、颗粒大小和分布)以及颗粒形态不同都会改变颜料颜色。除此之外,颜料加工时加入的助剂(如润湿剂、分散剂和黏合剂等)都会影响其结构色,所以印染颜料的颜色受诸多因素的影响。

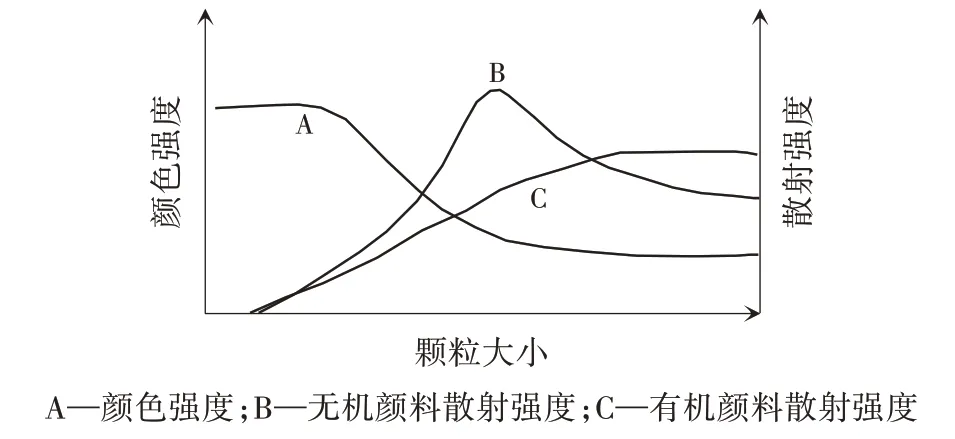

颜料的颜色强弱与其颗粒大小关系密切。由图1曲线A 可知,颜色强度随颗粒变大而变小;在一定颗粒大小区域内,颜色强度减小非常快;小于某一区域后,颜色强度减小逐渐变慢。颜色强度对某一区域的颗粒大小很敏感,在研磨时应特别注意。颜色强度直接与光的吸收强度有关,选择吸收强,发色也强。另外,颗粒过大,颜色强度很低。所以,从颜色强度角度出发,颗粒越细越好;但不同分子结构的有机颜料,其颜色强度与颗粒大小的变化规律不尽相同,所以,不同有机颜料的最佳颗粒大小也不同,这需要从实践中摸索其规律。

图1 颜料颗粒、颜色强度和散射强度的关系

由图1曲线B 可知,颜料的散射强度也与颗粒大小关系密切,特别是无机颜料,其散射强度随颗粒变大而迅速增加;到达一定大小时达到最大临界点,随着颗粒的继续增大,散射强度反而逐渐减小。有机颜料也有这种情况,但散射强度比无机颜料低得多(曲线C),最大散射强度出现在较大颗粒区域内,散射强度变化也较缓慢,即颗粒大小对散射强度的影响不如无机颜料大。散射对颜料的颜色强度和色光都有影响,散射越强,选择吸收的光强度越弱,颜色强度就越低,而遮盖性则越好,所以,无机颜料的颜色强度比有机颜料低得多,但遮盖性好得多。散射还会影响色光,当颜料颗粒粒径比吸收光波长小(纳米级)时发生瑞利散射,主要产生波长短的蓝光,且波长越短散射越强;对长波的光主要产生米氏散射,主要产生白光。散射强度高的颜料通常是一些折射率很大的无机颜料,例如TiO2。当颜料颗粒粒径大约是可见光波长的1/2(0.2~0.4 μm)时遮盖力好,所以白色无机颜料的颗粒粒径应控制在这一范围内。对折射率较低的有机颜料,虽然散射强度在较大颗粒范围内,但为了有较好的颜色强度,颗粒粒径最好控制在0.1~0.5 μm,而且粒径分布宜窄。但目前市场上供应的颜料颗粒粒径分布很宽,从0.1 μm 以下到100 μm以上,粒径分布至少有两个区域,出现两个峰值。不同品种的颜料颗粒粒径分布曲线各不相同(见图2)。所以,用于印染的颜料需添加分散剂并机械研磨到一定细度,但细度小则有较强的表面能,在颜料合成、后加工及存放时都极易发生聚集,聚集后表面能降低,颜料颗粒变大。颜料颗粒的最小单元被称为初级粒子,有各种形状,这些初级粒子易形成聚集体,其比表面积比单个初级粒子比表面积的总和小,所以需要添加分散剂降低初级粒子的凝聚;但总会存在一定数量的聚集体,对颜料的颜色强度和着色力有影响,因为比表面不如初级粒子平整和规则,所以其散射或衍射作用更强,不仅降低颜色强度,还会降低透明度和鲜艳度。如果颜料分散体的分散稳定性较差,颜料分散体就可能出现凝聚体和絮凝体,很不稳定。颜料颗粒增大不但使颜色萎暗,色光也容易发生变化。一般来说,颜料颗粒粒径变小后,蓝绿色增强,反之则红黄色增强。

图2 颜料粒径大小及分布

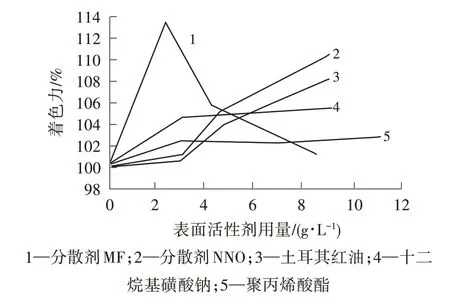

颜料颗粒大小、形状和分布状况直接与颜料生产工艺和设备有关,特别是颜料的细化工艺和表面改性工艺。颜料细化和改性会用到各种助剂,其中用表面活性剂来分散和改性较为普遍。纺织品印染用非离子和阴离子类助剂较多,包括各种润湿剂和分散剂,这些助剂可以改善颜料颗粒的润湿性和分散性,同时对色光、遮盖性、透明度等都有影响。因为分散剂的存在可防止研磨好的细颗粒重新凝聚,从而影响颜料颗粒粒径大小和分布。这里要指出的是,因为颜料用于印染的介质是水,所以良好的润湿剂必不可少,否则将影响分散剂的功能。图3为各种阴离子助剂与颜料着色力的关系。

图3 表面活性剂用量与C.I.颜料红48∶2 着色力的关系

由图3可知,不同助剂对颜料着色力的影响各不相同,在研磨时添加适量分散剂MF,着色力提高最多,但过量后,着色力反而明显下降。添加分散剂NNO、十二烷基磺酸钠、土耳其红油等,着色力随用量增加而增大;添加聚丙烯酸酯,着色力稍有提高。阴离子助剂特别是分散剂的加入可以大大提高研磨效力,降低颜料粒径,提高着色力;此外,阴离子助剂的存在还会改变颜料的表面电荷,由于电荷相斥,影响颜料颗粒凝聚,以提高着色力;有利于纤维表面阳离子改性后的印染。

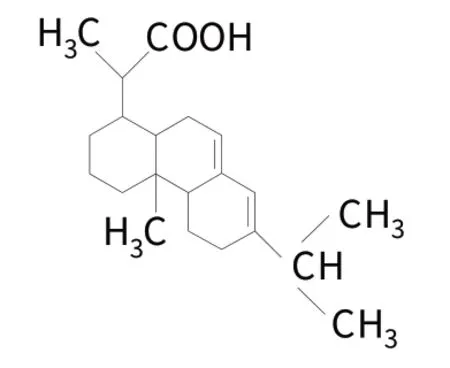

松香是用于有机颜料最古老的一种表面活性剂,一直用于有机颜料的表面改性。它是一种树脂酸,分子结构中含有一个羧基和众多的甲基,其基本结构是一个菲环[2]:

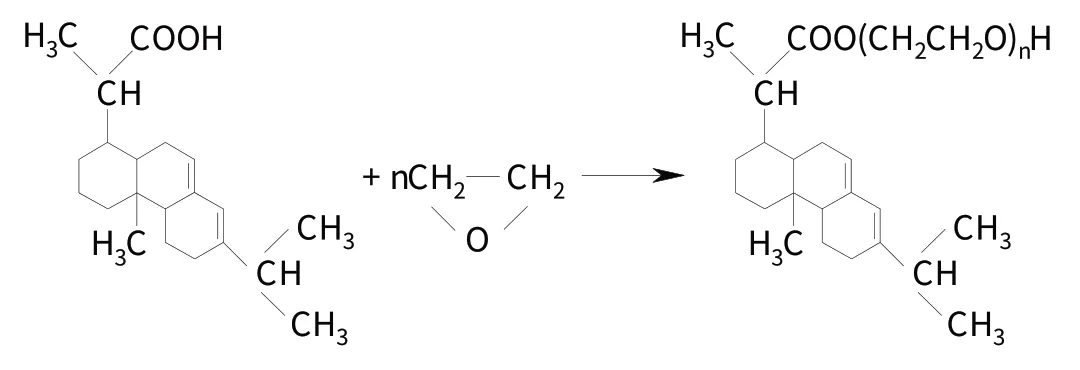

松香酸的菲环具有同平面性和强烈的非极性,很容易吸附有机颜料,而羧基暴露在颜料颗粒表面,这种吸附比较牢固。但羧基只有在碱性介质中才形成羧酸钠盐,并离解为—COO-;在中性和酸性介质中是极性很低的羧酸,很难离解为羧酸阴离子。松香的水溶性很低,影响其对有机颜料表面的水性改性。在松香酸的羧基上引入聚氧乙烯基得到松香聚氧乙烯酯,提高了松香的水溶性,有很好的润湿性。反应式如下:

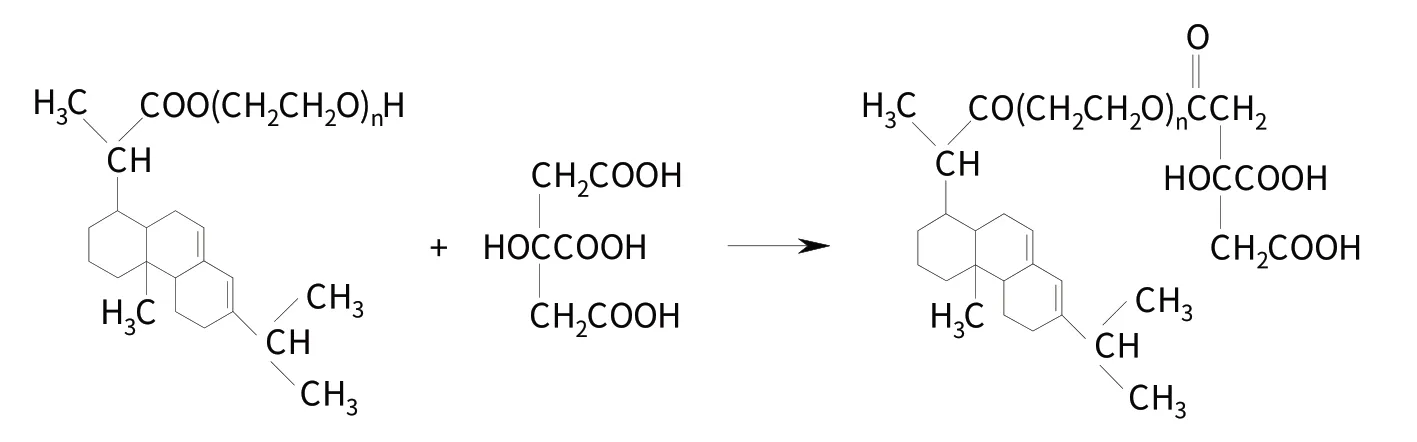

如继续与柠檬酸反应得到松香酸聚乙二醇柠檬酸酯则有两个羧基,不一定非要在碱性介质中,在弱酸性或中性水溶液中也可用作有机颜料水性表面改性处理的分散剂。反应式[3]如下:

1.4 颜料的遮盖力

颜料以颗粒状固着在纺织品上,而染料主要以分子状态吸附在纤维上。因此,固着在纺织品上的颜料不仅本身相互之间存在遮盖作用,还对被固着的纤维表面有遮盖作用。这种遮盖作用一方面会降低颜料的显色或着色力,因为上层颜料对下层颜料会起遮盖作用,阻碍其对光的选择吸收。利用颜料的遮盖性,可以遮盖底色而印上各种特殊效果的花色。因此,有些印花工艺对颜料的遮盖性有一定要求,特别是盖白罩印等印花工艺要求颜料有很强的遮盖性。这多半是一些折射力很高的无机颜料,都是重金属的氧化物或盐;但是许多无机颜料含有的重金属对人体和环境有害,如C.I.颜料红为钼酸铅和铬酸铅(PbMoO4+PbCrO4)的混合物,C.I.颜料红 103 为铬酸铅,六价铬和铅都是有害化学品,所以选用无机颜料时需特别谨慎。颜料的遮盖性还和颜料颗粒粒径、晶体形状有关,粒径为0.2~0.4 μm 时,对可见光的散射作用较强。不同颜料最佳遮盖力的粒径不完全相同。

印染用颜料的遮盖力不仅取决于颜料本身,还和所用的黏合剂、交联剂等有关。目前大部分黏合剂为聚丙烯酸酯,折射力比颜料颗粒低,故用丙烯酸酯包覆在颜料颗粒周围,降低颜料散射力,虽有增深作用,但遮盖力有所下降,这对无机颜料更为明显。

1.5 颜料的分散稳定性

纺织品颜料印染加工时,颜料以不溶性的微细颗粒分散在染液或印花色浆中,在染液和印花色浆中需要加入许多化学品,如染液中的润湿剂、分散剂、黏合剂,印花色浆中的黏合剂、交联剂、增稠剂、分散剂、印花糊料等。在印制或染色时,色浆或染液要遭受各种机械力的作用,故对颜料的分散稳定性有很高的要求。

由于目前供纺织品用的颜料染液和颜料印花色浆的分散稳定性不够理想,相当一部分颜料以聚集体和凝聚体形式结合,是一种粒径分布很宽的混合体,分散稳定性较差。一般认为初级粒子聚集体以面的形式结合;而凝聚体是单晶初级粒子或聚集体通过粒子边缘、角相互结合在一起,结构较松散,形成的粒子较粗大;絮凝体通常是在分散介质中形成的集合体,粒子更粗大,也更不稳定。在印制或染色过程中容易形成,虽然在强烈搅拌下有可能重新散开,但仍然不够稳定。

众所周知,颜料在细化过程中,随着颗粒粒径变小,其比表面积增大,表面能升高;同时,新形成的颜料晶面进入水相时,水的熵变小,两方面的作用都使颜料分散稳定性降低,因此非常容易聚集。聚集的作用力主要是范德华力,聚集后要再润湿分散较困难。为了防止颜料聚集,颜料在细化时,应当使细化新生的晶面很快分散稳定。稳定措施主要是使用润湿剂和分散剂对表面进行改性。表面活性剂的疏水部分与颜料新生晶面结合,亲水部分面向水相,并与之发生水化作用;常用的表面活性剂是阴离子表面活性剂。水化作用、相同电荷斥力以及助剂在晶面所产生的空间位阻作用可以使晶粒难聚集,起稳定作用。水化作用、空间位阻作用和相同电荷斥力在阴离子表面活性剂中都存在。颜料晶面相互作用的范德华力和距离的6 次方成反比,而相同电荷斥力的静电力与距离的二次方成反比,故静电力阻止聚集作用很强。亲水组成使水的熵增加,也使表面改性后的颜料分散体系更稳定,特别是分子质量大的离子型表面活性剂,对颜料分散体系的稳定作用更强。

要保持颜料颗粒细小,不仅研磨要充分,还要选用良好的分散剂在颜料细化的同时加入。分散剂种类很多,不仅有助于分散,对颜料特性、遮盖力和透明度也有影响。颜料细化时不可或缺的还有润湿剂。润湿剂可以帮助水润湿颜料晶粒,也可提高颜料的分散稳定性。颜料细化有多种方法,包括砂磨、球磨、三辊磨、高速搅拌、超声波处理等;近年来常采用高压均质器来微细化,在细化过程中同时对颜料颗粒表面改性,以提高稳定性。阴离子分散剂使颜料颗粒表面所带负电性增强,而且分散剂与颜料晶粒表面吸附结合越牢固,颜料颗粒表面的电荷越稳定。颜料颗粒表面负电性的强弱和颜料分散体系的稳定性直接影响阳离子改性纤维纺织品的印染效果,包括染色深度和色牢度。颜料颗粒表面负电性的强弱对印染加工也非常重要,但对未改性纤维素纤维影响不大。因表面带负电荷,纤维表面Zeta 电位也是负值,但不是很大;当pH=1~10 时,纤维素纤维表面的Zeta电位都低于-204 mV[4],不影响印染加工。近年来实验并已投产的阳离子改性纤维表面有较好的吸附能力。

1.6 颜料印染的色牢度

颜料的耐光和耐气候色牢度与其化学结构有关。和染料一样,分子结构中的发色体系受光和大气的作用被破坏,发生褪色或变色。和染料不同,颜料的耐光和耐气候色牢度不但受化学结构的影响,还受物理结构(包括晶型、颗粒大小和分布)的影响,光照和大气对颜料的影响属气固非均相反应。颜料以颗粒状态存在,较稳定,不易受光照和大气破坏;而染料在纤维上以分子状态存在,易被光和大气破坏。因此,和染料印染产品相比,颜料印染产品的耐光和耐气候色牢度比较高。颜料是水不溶或难溶的物质,所以在纺织品上不易因溶解而褪色,耐水洗色牢度较好,但还要看颜料的加工工艺(一般依靠黏合剂或纤维阳离子改性)。

耐摩擦色牢度是颜料印染产品最重要的指标,与颜料颗粒粒径和晶粒形状有关,更和印染工艺有关。在相同条件下,颜料颗粒越大,耐摩擦色牢度越差,因为大颗粒不能进入纱线内部,摩擦时容易脱落,所以颜料在印染加工前必须充分细化。