分析铁路工程施工中软基路基处理技术的应用

2019-12-02周琼

【摘要】针对某拟建铁路工程实际情况,对其软基中换填和水泥搅拌桩两种技术方法的应用进行深入分析,提出各施工环节的方法和要点,最后得出本工程软基处理顺利完成,效果显著,所用处理技术合理可行,值得类似工程参考借鉴的结论。

【关键词】铁路;软基;换填;水泥搅拌桩

如今,我国铁路事业飞速发展,极大的方便了国民日常生活。而在铁路工程建设中,时常会遇到软基问题,软基不可直接作为铁路路基,必须采取措施加以处理,直到地基承载力能够达到设计和规范的要求。

1、工程概况

某拟建铁路工程C标段正线总长约21.3km,起讫桩号DK39+511~DK64+000。经前期地质勘察,软基分布范围包括以下四段:DK39+7511~DK41+272;DK43+091~DK44+860;DK46+130~DK57+850;DK58+500~DK59+300。因软基不具工程性质,铁路运营时易产生不均匀沉降,影响正常运营和运营安全,故需采用合理技术措施加以处理。现围绕本工程实际情况,对其软基处理技术应用做如下深入分析。

2、软基换填施工

2.1施工准备

(1)检查并复核施工范围内的所有水准控制点与导线,然后使用水准仪和全站仪测量并确定换填部位及深度,使用白灰洒线,防止超挖与欠挖。

(2)填料为细粒土含量在10%以内,且渗透系数不低于1.0×10-3cm/s的粗或巨粒土,注意细砂不可作为软基换填材料。

2.2施工方法

2.2.1清淤

采用机械设备按照从上到下的顺序开挖到和设计深度相距30-50cm的部位,然后采用人工进行清底。清淤应干净彻底,为后续施工奠定良好基础。将淤泥挖除干净后,利用自卸汽车将淤泥运输到指定地点存放,避免对周围环境造成破坏与污染。完成清淤后,若坑底部存在渗水,需在基坑的周围开挖临时排水设施,然后用水泵将积水抽干[1]。以上工作完成后,由监理工程师进行检查,经检查确认合格后,方可进入到下一道工序。

2.2.2填前处理

当自然横、纵坡超过1:5时,需在底面开挖台阶,其宽度应达到3m以上,并在台阶的顶部设置向内倾斜的斜坡,坡度按2%-4%控制。

2.2.3分层填筑

回填施工按照路基填筑基本要求實施,在回填过程中应以平行线为依据对填料的标高进行分层控制;填料的摊铺和碾压都应分层进行,松铺厚度一般控制在30cm以内,摊铺的宽度应比设计宽度大50cm。

填筑方法为横断面全宽和纵向分层。如果原地面存在高差,应从最低处开始向上分层填筑,对填料进行运输时,需要对卸料的密度进行严格控制,采用方格法将方格画好之后,开始卸料。在填筑区段卸好一层料之后,利用推土机和挖掘机将其摊铺整平,使整个摊铺面做到平顺且均匀,确保之后的压路机轮可以与摊铺面充分接触,保证碾压效果。另外,在碾压之前,要对粒径在15cm以上的石块进行解小[2]。

2.2.4碾压

填料需使用振压机碾压,在压实过程中,应先碾压两侧,再碾压中间,碾压的路线为纵向平行,使碾压反复进行。一般第一遍碾压采用静压方式,之后先慢后快,从弱到强,压路机行驶速度不能超过4km/h。压路机的横向接头需保持0.4-0.5m的重叠,保证碾压的均匀性,无死角与漏压[3]。碾压可将石料之间的密实状态作为质量判定标准,当完成碾压后表面没有明显的标高差,且压实层的顶面保持稳定,无下沉与轮迹时,则可判定碾压合格,填料处于密实状态。碾压完成后,先进行自检,确认合格后由监理工程师进行抽检,经抽检合格后对上一层进行填筑与碾压。

3、水泥搅拌桩施工

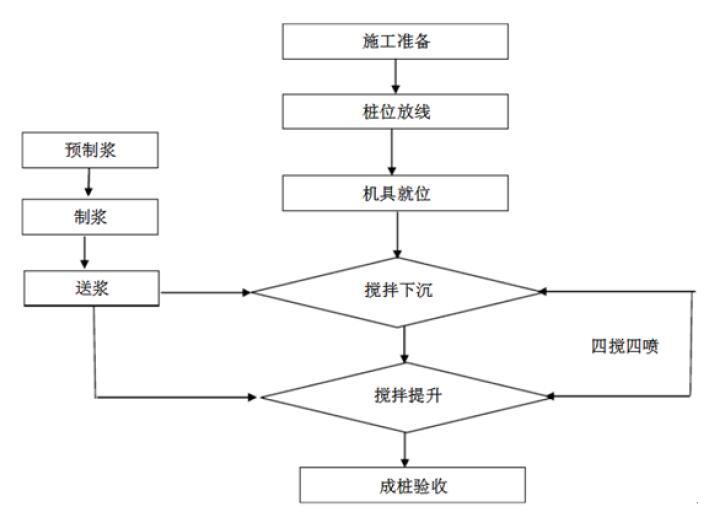

铁路软基水泥搅拌桩施工工艺流程如图1所示。

3.1施工准备

(1)水泥为普硅水泥,用量按55kg/m控制,水泥浆的水灰比设计确定为0.45-0.55,在制备水泥浆的过程中,需掺加适量的外加剂,如三乙醇胺和石膏[4]。

(2)根据施工要求准备好各类机械设备,同时在机械设备使用前还要进行调试与标定,确认其处在最佳工况。

(3)本工程水泥搅拌桩的直径为0.5m,长度在6-8m范围内,桩间距为1.3-1.4m,现场按照正三角形进行布置。

(4)施工开始前先对施工范围内的障碍物进行清理,再用推土机将场地的表面整平和压实。

(5)检查并复核施工范围内的水准点、基准点与基轴线。将基准点标好以后,做好相应的编号及标志,予以妥善保护。借助全站仪对桩位边线实施测定;施工范围内存在的每个桩都要做好测量定位,使用木桩将其标记清楚,最后做好测量与记录,为后续检查复核奠定基础。

(6)正式开工前设置数量符合要求的试桩,以此确定适宜的操作参数,如泵送的时间、搅拌机提升速度与复搅深度等,并对搅拌的均匀性进行验证,掌握下钻及钻头提升阻力等实际情况,同时制定行之有效的措施。

3.2施工方法

3.2.1桩机就位

(1)安排专人对桩机就位进行指挥,在移动桩机之前,先对桩机的周围进行检查,确认是否存在障碍物,当有障碍时,应立即排除。桩机移动到指定位置后,对其定位情况进行检查,若发现较大偏差,应立即调整和纠正[5]。

(2)桩机的就位必须保持平稳和周正,桩机的搅拌头、动力头和桩位中心必须处在同一垂直线,搅拌头定位偏差应控制在5cm以内,而垂直偏差应控制在1%。

3.2.2预搅下沉

(1)使用钢丝绳把搅拌机吊于起重机上,然后用胶管进行连接,确认搅拌机运转正常后,开启电机,松开钢丝绳,由搅拌机的自重开始对土层进行切削下沉。

(2)在施工过程中,应使用电流监测表对下沉速度进行严格控制,通常情(下转152页)(上接150页)况下不能超过0.38-0.75m/min。

3.2.3水泥浆制备

预搅下沉过程中,用拌浆机根据设计配合比进行水泥浆的拌制,待搅拌机下沉至设计要求的深度后,向集料斗內灌入泥浆。

3.2.4喷浆搅拌提升

待搅拌机下沉至设计要求的深度后,对搅拌头进行上提,再启动灰浆泵,使水泥浆进入到地基当中,在浆液流动至喷浆口处后,按照0.3-0.5m/min的速度在喷浆的同时对搅拌机进行提升。

3.2.5重复搅拌

将搅拌机提升到设计确定的加固深度后,将集料斗中剩余的水泥浆都清除干净。为了使水泥浆与软土之间的搅拌达到均匀,需要在搅拌头提出后再次旋转进入软土层中,到设计确定的加固深度后,二次提升,并在提升的过程中向地层中压入一定量水泥浆。

3.2.6清洗

搅拌完成后,向料斗中添加一定量的水,启动灰浆泵,对管路中残留泥浆进行清洗,到基本干净为止,防止管路中的泥浆干硬造成堵塞,影响后续正常使用。

3.2.7桩机移位

将搅拌机提出到地面上以后,将电机关闭,再把桩机移动到下一个桩位,对以上步骤进行重复,完成下一个桩的作业。

3.2.8技术要求

(1)水泥和外加剂的类型、质量与规格都必须满足设计要求。

(2)在成桩之后,桩径应达到0.5m以上,桩间距的偏差应控制在10cm以内,且垂直度的偏差应控制在1.5%以内。

(3)在成桩28d后进行抽芯取样以确定无侧限抗压强度,抽检的数量应达到总数的2%,同时不能少于3根,当抗压强度在1.2 MPa以上时,视为合格。另外,复合地基形成后,其承载力应达到150kPa以上。

3.3质量控制

开钻之前,先利用清水对管道进行清洗,同时检查管道是否堵塞,管道中的水排除干净后,即可开始下钻。对于预搅下沉速度,采用电流监测表进行控制,要求工作电流不能超过额定电流。在钻机进入到软土层后,电流将显著增加,此时应放慢速度进行提钻喷浆。因深度较大或土质较粘而发生堵管时,应立即进行疏通。将管道疏通好以后,需要在上、下分别进行喷搅,避免发生断桩。为提高桩顶的强度,每个桩均要在其下部实施复搅,桩底喷浆持续时间应达到30s以上,确保浆液能够到达桩顶处,之后再进行搅拌和提升。在成桩时,如果因故中断施工,则需要把搅拌头下沉到停浆点下部0.5m,确认供浆恢复正常后再进行持续搅拌和提升。另外,如果停机的时间达到3h以上,则需要对管道进行拆卸清洗。

结语:

综上所述,软基是铁路工程建设常见问题之一,施工中应根据工程实际情况,制定有效施工技术处理软基。本工程通过对以上两项技术措施的应用,顺利完成软基处理施工,并经检查确认质量合格,处理后地基承载力达到设计与规范的要求。

参考文献:

[1]刘益良,莫宗云,付旭,白力改,吴小芳.唐曹铁路工程软基处理方法的研究[J].北华航天工业学院学报,2018,28(06):16-18.

[2]富延.静压法预应力管桩施工技术在铁路软基处理中的应用[J].建筑技术开发,2018,45(21):117-118.

[3]魏利辉.铁路工程施工中软基路基处理技术的应用[J].城市建设理论研究(电子版),2017(33):112+111.

[4]宋玉昊.变截面挤密螺纹桩在蒙华铁路软基施工中的应用[J].石家庄铁路职业技术学院学报,2017,16(02):37-40.

[5]江涛.双向搅拌粉喷桩技术在连盐铁路软基处理中的应用[J].建设科技,2017(09):108-109+255.

作者简介:

周琼(1980年出生),男,河南省驻马店市,本科,工程师,主要从事工作:工程监理方面。