发泡陶瓷耐火极限性能的研究

2019-12-02李子恒

李子恒

摘 要:以钛白粉厂中间产物制备了TiO2微粒,在发泡陶瓷中分别和同时添加锰泥和TiO2微粒,进行烧结。通过SEM表征微观形态;抗压抗折仪测定抗压抗折强度,并進行了耐火极限性能的的测定。结果表明:成功合成了一种发泡陶瓷。添加锰泥、TiO2微粒对发泡陶瓷的温度、微观结构会有比较大的影响,并随着发泡陶瓷的微观结构变化会对发泡陶瓷的耐火极限和抗压抗折性能产生影响。经过改性的发泡陶瓷耐火极限性能最高达到3.47 h,抗压强度达到10.1 MPa和3.7 MPa。

关键词:发泡陶瓷;耐火极限;锰泥;TiO2微粒

1 前 言

发泡陶瓷是陶瓷原料添加发泡剂后经过高温烧结而得到的一种闭孔的多孔陶瓷[1]。其闭孔直径为0.1 ~ 5 mm左右,孔之间互不连通[2,3]。发泡陶瓷有诸多优点[4-6]:烧结后的发泡陶瓷孔的表面玻璃化,所以发泡陶瓷不吸水;因发泡陶瓷含有大量的闭合气孔,其导热系数小,保温性能比较好;同样大量的闭合气孔也为发泡陶瓷带来了优异的隔音性能;发泡陶瓷是在1200℃左右烧结的陶瓷材料,故有较好的抗压抗折强度,且其防火等级达到了A1级。发泡陶瓷以其诸多的优点广泛应用在建筑保温及室内隔墙等工程中[6,7],成为了节能技术及产业转型的热点,先后出现了尾矿、抛光砖废渣、陶瓷废渣等为原料的生产工艺[8-11]。

但是也正是由于发泡陶瓷大量的闭合气孔的存在,在接触持续的火焰时,闭合气孔内的气体膨胀,对闭孔产生应力,达到其极限时就会开裂,整个发泡陶瓷四分五裂,失去完整性,失去其隔墙的效果,同时也失去了防火的作用。因此,如何提高发泡陶瓷耐火极限性能也是目前发泡陶瓷所要解决的问题。

本文通过添加锰泥及TiO2微粒实现了一种提高发泡陶瓷耐火极限性能的方法,并研究了其微观形态及物理性能,以期为提高发泡陶瓷耐火极限性能提供参考,更好地 改进发泡陶瓷工艺,完善发泡陶瓷并使其得到更广的应用。

2 原料、试剂和仪器

2.1原料

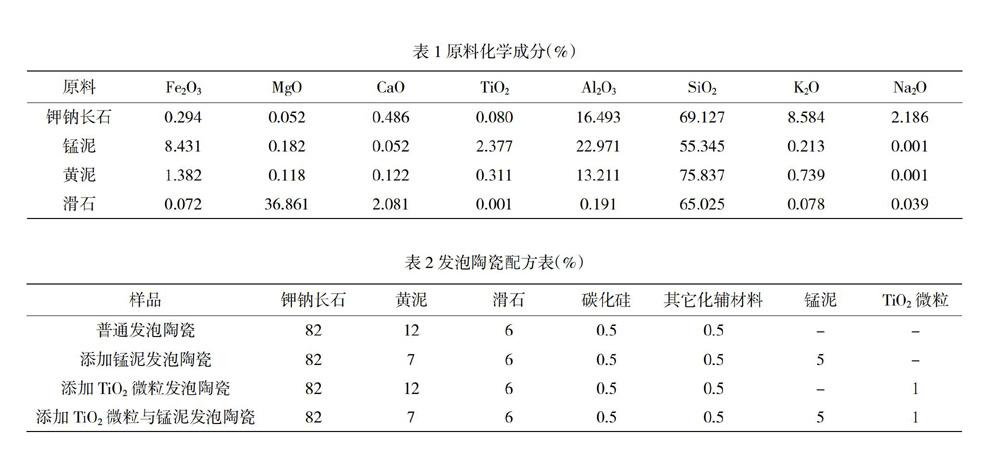

(1)钾钠长石:产自广西桂林,其化学成分见表1。

(2)锰泥:来自广西桂林,为锰铁矿的矿物尾泥,其化学成分见表1。

(3)黄泥:来自广西桂林,其化学成分见表1。

(4)硫酸钛和硫酸氧钛:来自广西某钛白粉厂中间产物,为沉降、过滤、浓缩后的溶液。

(5)尿素:产自广西某化工厂,含氮量大于46.4%。

(6)熟石灰:来自广西某石灰加工厂。

(7)Span80:工业级,产自广东某化工厂。

(8)Tween40:工业级,产自广东某化工厂。

(9)氢氧化钠:工业级,购于广西。

(10)盐酸:工业级,购于广西。

(11)滑石:来自广西上林,其化学成分见表1。

(12)碳化硅:购于佛山,150目。

(13)其它化学辅料。

2.2 TiO2微粒的制备

将90 g尿素溶解到1L水中,称取260 g熟石灰缓缓加入到溶有尿素的水中,搅拌2 ~ 6 h,放置待澄清后过滤,得到溶液A。将硫酸钛和硫酸氧钛的浓缩溶液与水按照1:10的比例混合均匀,得到溶液B。将Span80和Tween40按照一定比例加入到环己烷中,搅拌30 min,混合均匀,得到乳化液。将乳化液均匀分成两份,其中一份加入溶液A搅拌均匀制成乳液A;另一份加入溶液B搅拌均匀制成乳液B。剧烈搅拌下将乳液A缓慢地加入到乳液B中,得到白色的TiO2微粒的乳液,该溶液抽滤后得到白色TiO2微粒粉末。

2.3 发泡陶瓷的制备

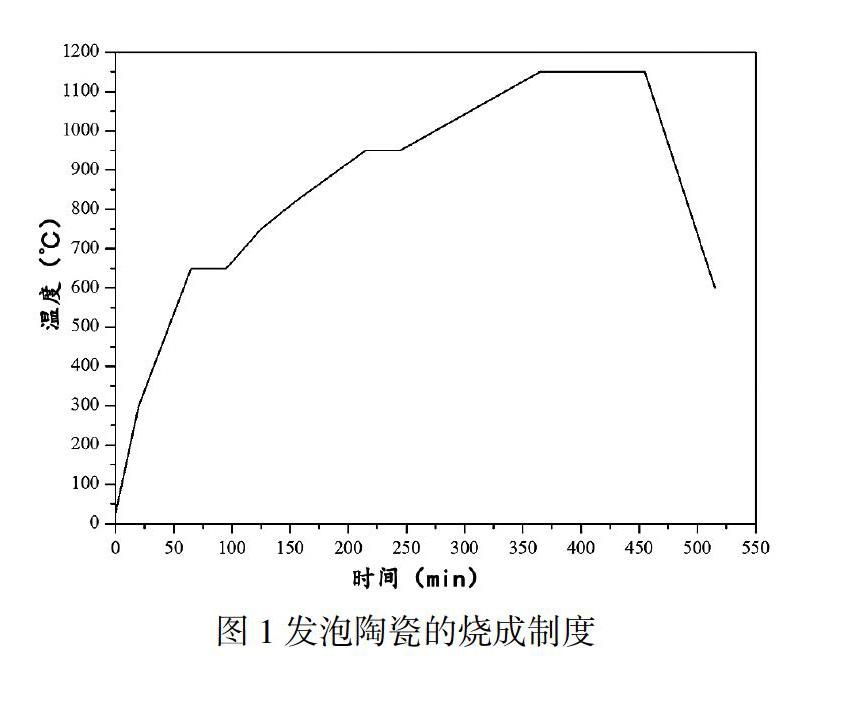

按照配方(表2)分别称取钾钠长石、锰泥、黄泥、滑石、碳化硅和TiO2微粒粉末,用快速球磨机将原料混合20 min,使原料各组分充分混合。将混合好的原料喷雾造粒、陈腐一段时间后,放入磨具,在台式快速全自动炉中进行烧结处理,烧结制度见图1。

3 实验结果与分析

3.1 TiO2微粒的表征

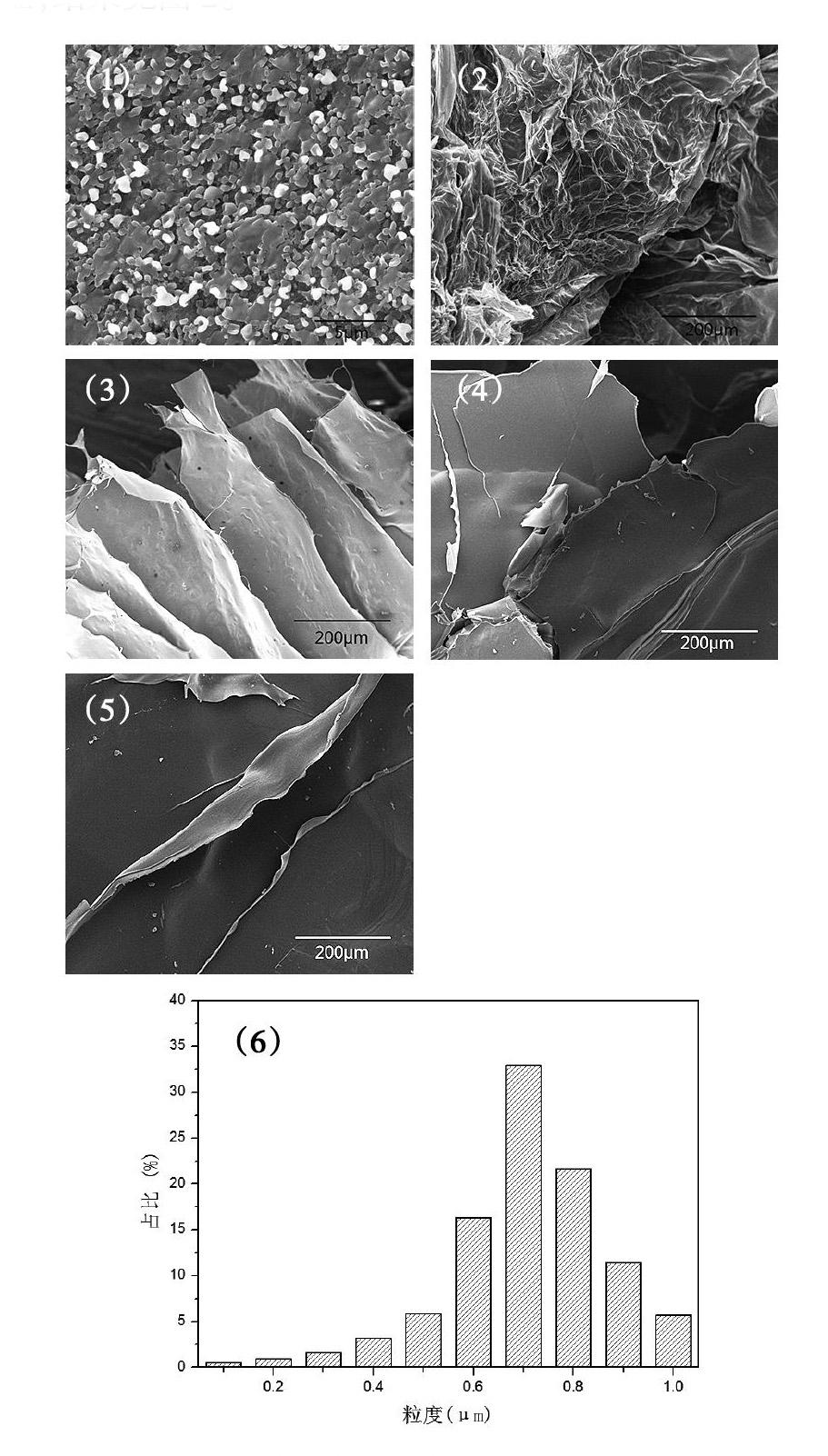

采用SEM和激光粒度分析仪对TiO2微粒进行表征,结果见图2。

从图2(1)中可以看到制备的TiO2微粒多呈准球形,部分TiO2微粒团聚在一起生成较大的粒子。粒度分布相对均匀,通过粒度分析可以得到纳米粒子的粒径多在0.6 ~ 1.0 μm之间。扫描电镜结果说明,得到了较为均匀的准球形的TiO2微粒,其粒径大于100 nm,由于该粒径较小,其TiO2微粒在烧结时的烧结温度比普通的TiO2粉末要低的多。

3.2 改性发泡陶瓷的微观形貌分析

为观察发泡陶瓷及改性发泡陶瓷的形貌,对烧结完成后的发泡陶瓷及改性发泡陶瓷拍照,见图3;为观察发泡陶瓷及改性发泡陶瓷的微观形貌,采用SEM进行表征,结果见图2。

从图3(3)可以看到,普通发泡陶瓷的颜色为青白色,其孔径在0.1 ~ 0.2 cm之间,观察孔内有明显的玻璃化现象,说明该烧成制度适合该原料制备的发泡陶瓷的烧成。在此烧成基础上,添加锰泥、TiO2微粒后的发泡陶瓷也出现了明显的玻璃化现象(图1、2、4)。其中添加锰泥的发泡陶瓷(图1)为紫黑色,说明锰和铁的添加导致发泡陶瓷的颜色明显加深,其孔径在0.1 ~ 0.2 cm之间,说明锰和铁的添加对发泡陶瓷烧成温度的影响不明显。添加TiO2微粒的发泡陶瓷(图4)为雪白色,说明钛的添加导致发泡陶瓷的颜色变白,其孔径在0.2 ~ 0.3 cm之间,但并没有出现过烧现象,说明加入1%粒径较小的TiO2微粒,对发泡陶瓷烧成温度降低大概3 ~ 7℃。同时添加了TiO2微粒与锰泥的发泡陶瓷(图2)为灰白色,其孔径在0.1 ~ 0.25 cm之间,说明添加少量粒径较小的TiO2微粒,对发泡陶瓷烧成温度降低大概1 ~ 3℃。

从图2(2)可以看到,普通发泡陶瓷在SEM下有很多细小的裂痕,并出现了一些褶皱的现象。在普通发泡陶瓷接触火焰时,气泡内的气体受热膨胀,这些细小的裂痕以及褶皱导致发泡陶瓷上的气孔受力不均匀,随着持续接触火焰,气孔受应力越来越大,最终破碎,导致发泡陶瓷的耐火极限性能的时间并不长。而添加锰泥后(图2(3)),出现了层状结构,每个层的表面上不存在裂痕,并且褶皱消失。这种结构在持续接触到火焰后,会在层和层之间的位置出现应力不均匀的现象。添加TiO2微粒后(图2(4)),发泡陶瓷表面几乎变为一个整体,不存在裂痕,并且褶皱消失。这种结构持续接触火焰,气孔受应力整体几乎一致,要比普通发泡陶瓷的耐火极限性能时间会长得多。同时添加锰泥和TiO2微粒后(图2(5)),发泡陶瓷表面变为一个整体,不存在裂痕,并且褶皱消失,也不存在分层的现象。这种结构与实验中其它组的耐火极限性能时间相比,会长很多。

3.3 改性发泡陶瓷的耐火极限性能

普通发泡陶瓷耐火极限性能时长为1.13 h,添加锰泥发泡陶瓷耐火极限性能时长为1.75 h,添加TiO2微粒发泡陶瓷耐火极限性能时长为2.55 h,添加TiO2微粒与锰泥发泡陶瓷耐火极限性能时长为3.47 h。从实际测量的耐火极限性能来看,材料的微观结构对耐火极限性能影响比较大,当材料存在很多细小的裂痕,并出现一些褶皱时,其耐火极限性能最差。发泡陶瓷表面成为一个整体,不存在裂痕,褶皱消失,也不存在分层时,其耐火性能最好。根据GB 50016-2014《建筑设计防火规范》:民用建筑中墙体耐火极限性能最高要求达到3 h。其中添加TiO2微粒与锰泥发泡陶瓷显然可以满足该要求。

2.4 改性发泡陶瓷的抗压抗折强度

材料的微观结构对抗压抗折性能影响同样比较大,为研究材料的微观结构对抗压抗折性能的影响,进行了抗压抗折实验。具体数据见表3。

当材料存在很多细小的裂痕,并出现一些褶皱时,其抗压强度和抗折强度在几个样品中最差。随着微观结构中的细小裂痕、褶皱的消失,其抗压强度和抗折强度明显增加。发泡陶瓷表面不存在裂痕,褶皱消失,也不存在分层时,其抗压强度和抗折强度最好。这是由于细小的裂痕、褶皱存在时,发泡陶瓷受到外力后,其裂痕、褶皱的位置会逐渐扩大,直至断裂;当裂痕、褶皱消失后,其整个面受力,直至表面出现裂痕后才会被破坏。因此添加TiO2微粒与锰泥的发泡陶瓷的抗压强度和抗折强度最好。

4 结 论

(1)使用钾钠长石、黄泥、滑石合成了一种白色的发泡陶瓷,并且添加锰泥、TiO2微粒对其改性,其发泡陶瓷孔径均在0.1 ~ 0.3 cm之间,并且均有玻璃化現象。

(2)添加锰泥、TiO2微粒对发泡陶瓷的性质会有比较大的影响。其中,添加了TiO2微粒会对发泡陶瓷的烧成温度有所降低;添加锰泥、TiO2微粒会对发泡陶瓷的微观结构产生影响,发泡陶瓷原有的褶皱、裂痕消失。

(3)发泡陶瓷的微观结构变化会对发泡陶瓷的性质产生影响,随着发泡陶瓷原有的裂痕、褶皱消失,其耐火极限性能提高,并达到民用建筑中墙体耐火极限性能最高要求;抗压抗折性能也有所增加。

参考文献

[1] 张留生, 邱永斌. 高温发泡陶瓷及其应用[J]. 新型建筑材料, 2005(5):58-59.

[2] 池跃章, 余爱民, 沈光银,等. 成型压力和烧成温度对利用废渣和尾矿制备闭孔发泡陶瓷的影响[J]. 中国陶瓷, 2009(10):69-71.

[3] 王国梅, 徐晓虹. 高温发泡陶瓷的烧成工艺与性能[J]. 新型建筑材料, 1997(11):19-21.

[4] 罗淑芬, 林志江, 邓坚勇,等. 低温快烧发泡陶瓷保温板的性能研究[J]. 佛山陶瓷, 2017, 27(2):16-18.

[5] 段宁, 陈浩, 李婧. 发泡陶瓷保温板应用技术及前景研究[J]. 江苏建筑, 2013(4):100-102.

[6] 吴志敏, 许锦峰, 张海遐,等. 发泡陶瓷保温板保温系统及防火隔离带建筑应用研究[J]. 新型建筑材料, 2010, 37(10):1-5.

[7] 叶恒青. 高温发泡陶瓷的应用前景[J]. 陶瓷, 1994(1):26-27.

[8] 刘欣, 李家科, 程凯. 蛇纹石尾矿资源化制备发泡陶瓷的研究[J]. 陶瓷学报, 2013, 34(4):461-466.

[9] 钟路生. 赣南稀土尾砂制备建筑新型轻质材料的研究[J]. 陶瓷, 2014(3):19-23.

[10] 李展华, 钟路生, 黄停停. 利用抛光砖废渣生产陶瓷轻质板材的研究及其优势[J]. 佛山陶瓷, 2013, 23(6).

[11] 周明凯, 王亚婕, 王怀德. 金尾矿高硫选冶尾渣制备发泡陶瓷[J]. 中国陶瓷, 2016(3):77-81.