中国铁路数据中心厂房超长超厚墙体混凝土技术研究

2019-12-02张晶晶韩冬蕾张广宇

张晶晶,韩冬蕾,张广宇

(天津金隅混凝土有限公司,天津 300300)

0 引言

地下室墙体作为施工过程中重点结构部位,其特点为结构长、接触潮湿环境面积大、不易养护,超厚墙体更容易因混凝土收缩、温度应力等因素出现裂缝。裂缝作为一种墙体常见的混凝土缺陷,对墙体质量有极大隐患,裂缝的控制是混凝土墙体施工的关注重点。

1 工程概况

中国铁路总公司主数据中心工程项目位于天津市武清区高村科技创新园区,距离铁路总公司约 72km。该项目厂房结构形式为钢筋混凝土框架,剪力墙结构,建筑高度 24m。厂房地下室混凝土主要以 C50 为主,地下室底板长 110m、宽 20m、厚 1.5m,侧墙长 110m、宽 20m、高 7.150m、厚度 700mm。该超长超厚墙体地下室外墙,浇筑跨度大,一次性浇筑最大跨度 110m,高度 7m 左右,按大体积混凝土进行施工控制。地下室外墙和底板要求添加聚丙烯网状纤维。

2 技术难点

地下室大跨度厚墙体极易产生裂缝,大多是由温度应力引起的,或是早期干缩及由于拆模后未能及时养护而造成的后期干缩而引起裂缝[1-3]。

(1)该项目施工期为春季,地下室外墙混凝土强度等级高、水泥用量大、昼夜温差大、大风天气多等均会造成温度应力过大或干缩裂缝加剧。

(2)工期紧,施工现场进度快,要求混凝土早期强度高,粉煤灰掺量相对较少,混凝土水化热控制困难。

(3)浇筑落差大,要求供应的混凝土包裹性能好、工作性能好,施工性能优异。

3 生产试配

3.1 原材料情况

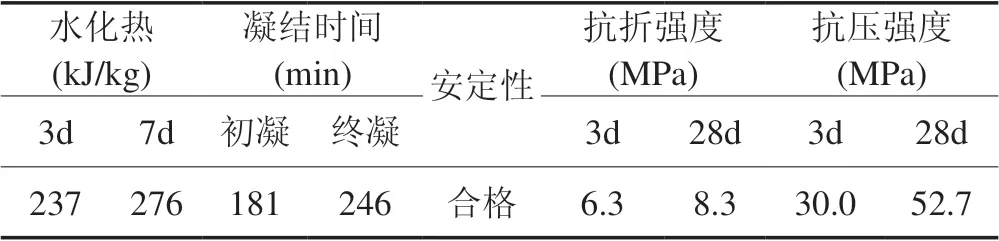

(1)水泥:选用水化热低的振兴 P·O42.5 水泥,其主要性能指标见表1。

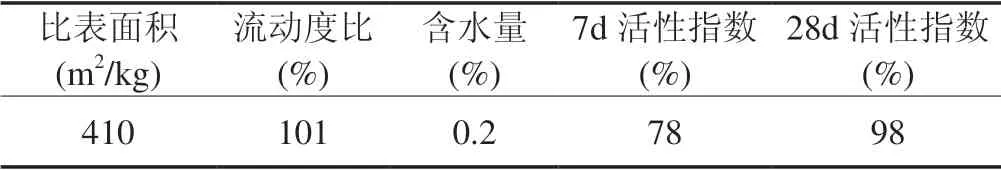

(2)矿粉:唐山鑫研 S95 级矿粉,其性能见表2。

(3)粉煤灰:沧州临港 F 类 Ⅱ 级粉煤灰,细度 18.2%,烧失量 1.3%,含水量 0.1%,需水量比 96%。

(4)砂:卢龙河砂,Ⅱ区中砂,细度模数 2.6,含泥量 1.5%。

(5)石:玉田 5~25mm 碎石,含泥量 0.5%,针片状颗粒总含量 7%,压碎值指标 8%。

(6)减水剂:北京金隅水泥节能科技 JY-PS-1 减水剂,减水率 28%,pH 值 5.6,密度 1.033g/mL,含固量 12.5%。

表1 振兴水泥主要性能指标

表2 鑫研矿渣粉主要性能指标

3.2 试配过程

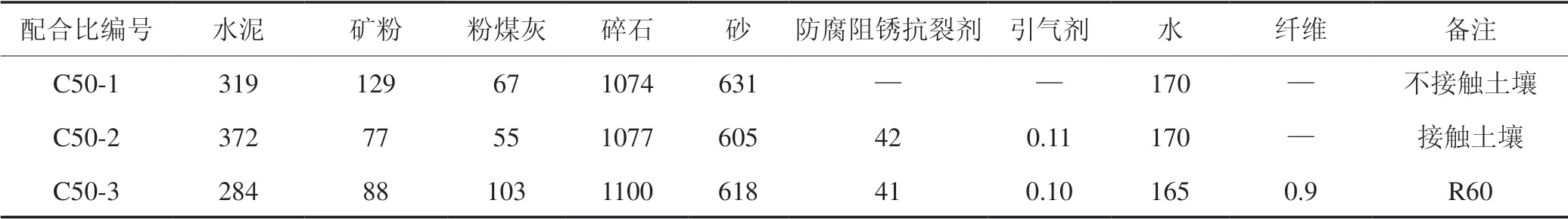

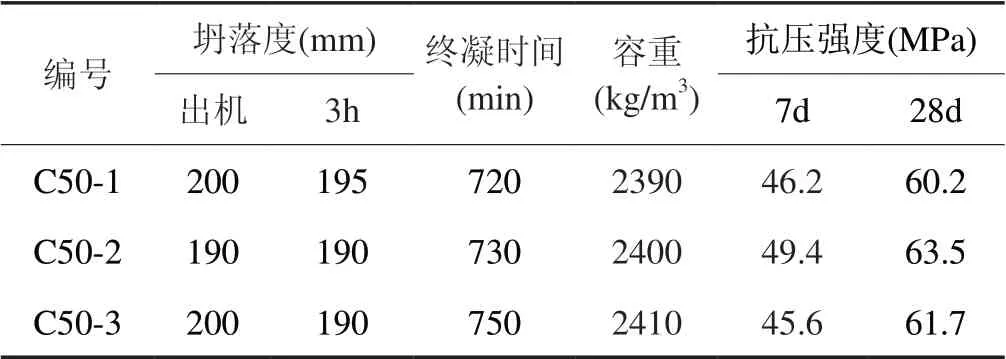

生产配比初步确定如表3 所示,混凝土性能见表4,根据测温、工作性能和力学性能进行调整,重点关注以下方面:

表3 生产配合比 kg/m3

(1)用水量的控制:根据地下室墙体特点,配合比设计宜依据大体积混凝土的相关规定进行设计,控制混凝土单方用水量,降低胶凝材料用量,降低混凝土硬化过程中的水化热和体积变化。关注外加剂减水率、水泥标准稠度用水量、矿物掺合料流动度比和砂石含泥量。

表4 混凝土工作性能和力学性能

(2)坍落度的控制:墙体混凝土应合理控制坍落度。坍落度过小易造成振捣困难而影响其内部结构密实性;坍落度过大,混凝土包裹性差,振捣和重力影响下易造成骨料(尤指粗骨料)明显沉降,浆体明显上浮,遇到钢筋等障碍物时会在其下表面形成沉降差而促进塑形沉降裂缝产生,并不利于混凝土与钢筋的握裹,不利于施工和裂缝控制。该工程宜控制混凝土坍落度为 190~200mm。

(3)防腐阻锈抗裂剂的使用:为控制墙体裂缝的产生及扩大,在混凝土中添加适量抗裂组分。

3.3 生产技术措施

使用矿物掺合料提高混凝土流动性和降低混凝土水化热,外加剂试配调整混凝土凝结时间等技术措施进行试配调整,并对混凝土拆模、养护时间等方面对客户进行技术交底[4-5]。具体措施如下:

(1)原材料控制上应选用水化热较低的水泥,从而控制大体积混凝土的绝热温升;严格控制集料级配及其含泥量,如果含泥量大的话,不仅会增加混凝土的收缩,而且会引起混凝土抗拉强度的降低,对混凝土抗裂不利。

(2)配合比设计上尽可能地降低水泥用量,关注混凝土中后期强度发展;充分利用矿物掺合料的火山灰效应、微集料效应和界面效应,使用矿物掺合料调整胶材结构,尤其是配合比中粉煤灰用量占到整个胶凝材料的 22%,掺合料用量占到整个胶凝材料的 40% 左右,显著降低混凝土单方用水量和混凝土绝热温升,保证强度并提高混凝土的流动性,减少温度裂缝和收缩裂缝的产生。

(3)聚丙烯纤维的使用:在混凝土中掺入一定的聚丙烯纤维,其在混凝土中形成的乱向支撑体系,产生一种有效的二级加强效果,可以提高混凝土基体的抗拉强度,阻止混凝土基体中原有微裂缝缺陷的扩展及延缓新裂缝的出现,大幅度地提高混凝土的抗裂性能。该项目墙体混凝土配合比中建议掺加 0.9kg/m3的聚丙烯纤维。

(4)抗裂剂的使用:使混凝土具有补偿收缩性,一方面产生微膨胀对混凝土的收缩进行补偿,另一方面相应降低水泥用量和水化热,使剪力墙混凝土内部最高温度降低并延缓出现,对剪力墙混凝土裂缝的产生起到一定的控制。

(5)通过调整混凝土整体级配及缓凝型减水剂的配合使用,适当延长混凝土凝结时间,增加混凝土的保水、包裹性,满足超长超厚墙体振捣施工要求。

4 施工控制

在地下室工程中,混凝土墙体是容易发生裂缝的部位,结合工程自身的特点,在施工工艺上有的放矢地采取预防裂缝的优化措施,以避免裂缝的发生[6]。常用的施工措施有:

(1)施工前墙体温升的控制:大体积混凝土工程施工前,对施工阶段大体积混凝土浇筑体的温度应力及收缩应力进行试算,并确定施工阶段大体积混凝土浇筑体的升温峰值,里表温差及降温速率的控制指标符合GB 50496—2018《大体积混凝土施工规范》要求。

(2)布筋:按照 “小直径、小间距” 的原则,对水平钢筋进行优化,选择适当的配筋率可提高混凝土极限拉伸,建议结构截面配筋率控制在 0.5%。建议在结构中应力集中、突变和薄弱部位,适当增加一些构造钢筋,作局部增强处理。同时,可以采用钢筋网片,以增加钢筋横向抗拉能力,能够将混凝土膨胀收缩所产生的应力均匀分布,降低裂缝产生的几率。

(3)施工环境:本项目施工处于春季多风天气,浇筑混凝土时在作业面应采取挡风措施,并增加混凝土表面的抹压次数,应及时覆盖塑料薄膜和保温材料。并根据大气温度,通过控制混凝土原材料温度的措施,保证混凝土入模温度 5~30℃ 为宜。

(4)浇筑振捣:混凝土浇筑应缩短间歇时间,并在前层混凝土初凝之前将次层混凝土浇筑完毕,混凝土浇筑过程中应加强振捣,提高混凝土和钢筋的握裹力,从而提高混凝土的密实度,减少混凝土的裂缝。当采用插入式振捣器时,振捣时间宜为 10~30s,移动间距不宜大于振捣器作用半径的 1.5 倍,振捣器插入下层混凝土的深度不得小于 50mm,与模板的距离不应大于其作用半径的 0.5 倍,并不应碰撞模板、钢筋或预埋件,以表面呈现浮浆,不再沉落,不再出现气泡为准。

(5)拆模:外墙混凝土浇筑完成后短期内不要立即拆除模板,利用模板保温作用,保持混凝土表面温度,防止混凝土内外温差。混凝土的拆模时间应在混凝土浇筑体表面与大气温差小于 20℃ 时,温度下降速率变缓再拆除模板,在此之前建议将模板松动,保证养护用水进入混凝土表面,一般拆模时间为 5~6d。

(6)养护:混凝土浇筑后,应及时进行保湿保温养护,尤其加强前期四天左右的养护,并保证养护总时间不少于 10d,同时加强施工中养护的监督,保证混凝土硬化早期不产生收缩和温度裂缝。外墙模板拆除后随即利用墙体对拉螺栓挂保水性好的麻袋进行养护,尤其是裂缝主要发生的位置(墙体中部高度以下),时刻保持混凝土表面湿润,大大降低 “干缩”。

通过上述原材、配合比、施工养护控制,新浇筑混凝土墙体有明显改善,实体外观色泽均一,光洁度高,达到清水混凝土要求,如图1 所示。

图1 脱模后的墙体

5 结论

主数据中心工程是铁总推动铁路互联网、大数据、“云计算” 处理、人工智能建设,实现运用互联网技术和信息化手段开展工作的基础性工程,具有重要地位和战略意义。在对地下室墙体 C50P8 混凝土浇筑的过程中,关注原材料尤其是集料质量的控制,配合比设计遵循低水胶比、低砂率、合理掺合料用量,小坍落度等原则,提高振捣等施工作业质量,加强后期养护,选择合适拆模时间,减少或避免收缩裂缝现象的发生,有利于提高工程质量,更好地满足人们使用功能的需求。