用于炼油污水处理厂的废气处理装置设计探析

2019-12-01傅崇骏

摘 要: 文章结合某炼油污水处理厂的废气处理提标升级改造项目,在分析项目废气性质及需求处理量的基础上,从除湿装置、准分子紫外光氧化装置、活性炭吸附箱装置、水喷淋装置、离心风机及排气筒、仪器仪表装置等方面分析了用于炼油污水处理场的废气处理装置的设计要点,以期为类似项目的设计开发提供借鉴。

关键词: 炼油污水处理厂;废气处理装置;设计;水喷淋系统

一、 引言

随着产业升级过程中人们对于环保导向型的技术策略愈发重视,针对产生污染的各类工业的废气处理标准规范也不断提升,原有的废气处理装置不能满足新的标准排放指标。在废气处理装置改造设计项目中,不仅要考虑每个装置独立的功能设计,还要考虑到联用装置之间的兼容性改造,因地制宜地针对实际境况进行相应的深化设计。

二、 项目概况

炼油污水处理工艺中产生的成分复杂的废气容易造成地下水、土壤和生物二次污染。该项目所涉及的炼油污水处理厂原有的低浓度尾气处理工艺总排风量约32000 Nm3/h,处理包括废气治理设施处理后的污染尾气和污泥储存间及污泥脱水仓产生的废气。随着处理需求量的提升,现有设施已无法保证稳定满足标准排放指标,对现有废气处理设施后段进行新增设备提标改造,使得改造后的废气处理工艺能够满足《石油化学工业污染物排放标准》(GB31571-2015)、《大气污染物综合排放标准》(GB16297-1996)等相关标准的要求,从而改善区域环境,提升生产环保效益。

三、 废气处理装置设计分析

(一)废气性质及需求处理量分析

项目废气是石油工业中炼油废水的衍生污染物,因此其入口主要组成部分及浓度为空气、非甲烷总烃(≤300 mg/m3)、苯(≤10 mg/m3)、甲苯(≤15 mg/m3)、二甲苯(≤20 mg/m3)等常见有机挥发性污染物,具有大风量、低浓度、常温等特征,经现场勘查核算,废气的设计需求处理量为32000 Nm3/h,主要包括炼油污水处理工艺中的现有废气治理设施A套(20000 Nm3/h)和B套(10000 Nm3/h),以及处理后的尾气、污泥储存间及污泥脱水仓的废气(2000 Nm3/h)。

(二)废气处理装置设计

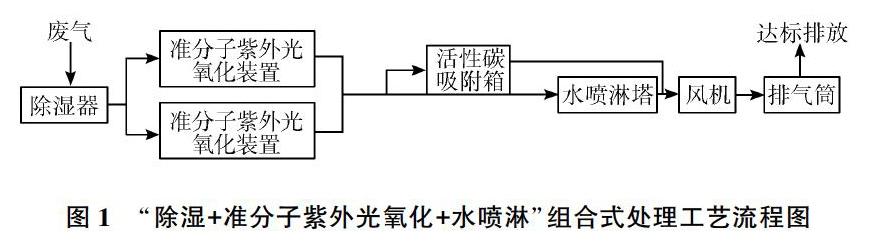

如图1所示,废气处理的过程中涉及的装置主要包括除湿系统、准分子紫外光氧化装置、活性炭吸附箱、水喷淋塔、离心风机、排气筒几个部分。

1. 除湿装置

考虑到废气中含有低烃成分,该项目采用的是设备位号F-101的除湿系统,该除湿系统的设计处理风量为32000 Nm3/h,其依靠一套风冷型冷水机组、组合式空气处理几组、缓冲水箱和有一套循环泵组成,制冷剂采用由R32制冷剂和R125制冷剂再加上R134a制冷剂按一定的比例混合而成的R407C型冷媒,具有不破坏臭氧层的环保特性。

2. 准分子紫外光氧化装置

该系统包含两台EXCIMER准分子紫外光氧化装置,每台的设定处理能力为16000 Nm3/h。考虑到待处理有机物的成分,该系统的光源采用172 nm的环保型无汞紫外光灯管,光衰率≤5 % ,具有良好的维护经济效益。对于设备的风阻设计,其参数小于380Pa,保障了良好的废气处理流通量。设备的防爆等级设定为ExdIICT6的化工厂用电气设备,满足最高级表面温度允许值,同时考虑到设备防腐,采用壁厚为4 mm以上的SS304耐腐蚀不锈钢。

3. 活性炭吸附箱装置

项目中活性炭吸附箱的处理能力设计为32000 Nm3/h,阻力降小于1300 Pa。其材料采用煤质颗粒活性炭,碘值大于800,具有良好的吸附亲和力和吸附容积,表面有丰富的介孔和大孔活性点位。总体活性炭填充量不小于3.2 m2,能够适应有机废气的浓度变化。

4. 水喷淋装置

项目中水喷淋装置结构的设计尤为重要。水喷淋系统可以进一步去除水溶性有机物和先前氧化工序中产生的臭氧,该项目针对水喷淋的系统结构和工艺重难点进行了分析和优化。

(1)水喷淋系统结构分析

通常而言,水喷淋系统采用三层结构:喷淋层、填料层、水箱。喷淋层是由喷淋管和喷嘴组成,根据喷淋塔直径大小,设置喷淋管和喷嘴的密度不同;填料层是在喷淋层之上,用来置放填料,主要的填料物品包括多面空心球、拉西环等。填料层作为气液两相间接触构件的传质设备,底部装有填料支承板,填料以乱堆方式放置在支承板上。其上方则安装填料压板,以防被上升气流吹动;水箱的主要作用则是为喷淋系统提供稳定的喷淋水源。

该项目采用的水喷淋系统的处理能力为32000 Nm3/h,填料塔中的填料材质为SS304不锈钢,具有较强的耐腐蚀性能,喷淋塔的设计壁厚不小于4mm,用以提高塔身的强度和耐腐蚀程度,设计风阻小于800Pa。

(2)水喷淋系统设计难点及优化

在系统的调试运行过程中,水喷淋塔装置运行时遇到两个问题:塔内风阻较大,难以稳定维持小于800Pa的设计需求。这是由于原有的水喷淋塔的三层设计结构没有考虑合理的空气流动的优化设计,尤其是填充层的物料密度较大,堆积方式阻碍了空气的流暢运行,因此需要针对填充层进行优化改造;此外,喷淋过程中所产生水会沿着喷淋塔的内壁流入风管道,导致管道大量积水,不仅造成设备运行困难,还会严重影响设备的使用寿命,需要对风管道的机械结构进行优化设计。

针对塔内风阻较大的问题,经分析后是由于填料层中SS304不锈钢物料的填充密度和堆积方式干扰了气体的正常流动,但是过度地降低物料密度又会造成喷淋效果地下降。因此,在满足合理设计范围内减少填料层设计高度是最佳的优化方案。现将物料的填充层由原来的600mm减少至400mm,以期达到降低风阻的效果,同时可以节省物料的堆积成本。针对风管道中的积水问题,由于不能改变喷淋水的喷淋方式,所以需要从阻挡喷淋水进入风管道的思路入手。该项目采用了两种方式协同改造,首先在塔内壁进风管上加设了一层挡水板进行喷淋水的物理隔绝;其次是在研究了喷淋水喷淋路线的基础上,改变了进风管的进风角度,将其从垂直状调整为倾斜状,避免了喷淋水进入风管道。

从运行效果来看,经过适当减薄填料层厚度、增设挡水板和调整进风管角度后,喷淋塔的实际运行风阻能够稳定维持在800Pa以下,且进风管中的喷淋水汇聚问题的也得到了解决。

5. 离心风机及排气筒

离心风机设计为一备一用,为了获得更好的离心效果,离心风机的设定处理值为34000Nm3/h,略大于其他设备的设定值,保障了冗余处理的能力。离心压力为2450 Pa,防爆等级则采用ExdIIBT4级。排气筒装置的处理能力依照额定值,筒直径为1200mm,筒高度为17m,材质采用防腐蚀SS304不锈钢,壁厚随着高度分段减薄(底部为12mm,0~7m高度分段壁厚为5mm,7~17m高度分段下下壁厚为3mm,且在内部增设加强筋,提高排气筒的机械强度)。在排气筒的固定方面,顶部采用了防风绳进行固定,底部则是依靠预埋的地脚螺栓进行固定。

6. 仪器仪表装置

仪器仪表装置包括温度和压力装置两部分,按照相应的规范标准设计电气防爆、接地和防雷模块,提高设备的使用寿命和安全可靠性。

四、 废气处理装置应用效果

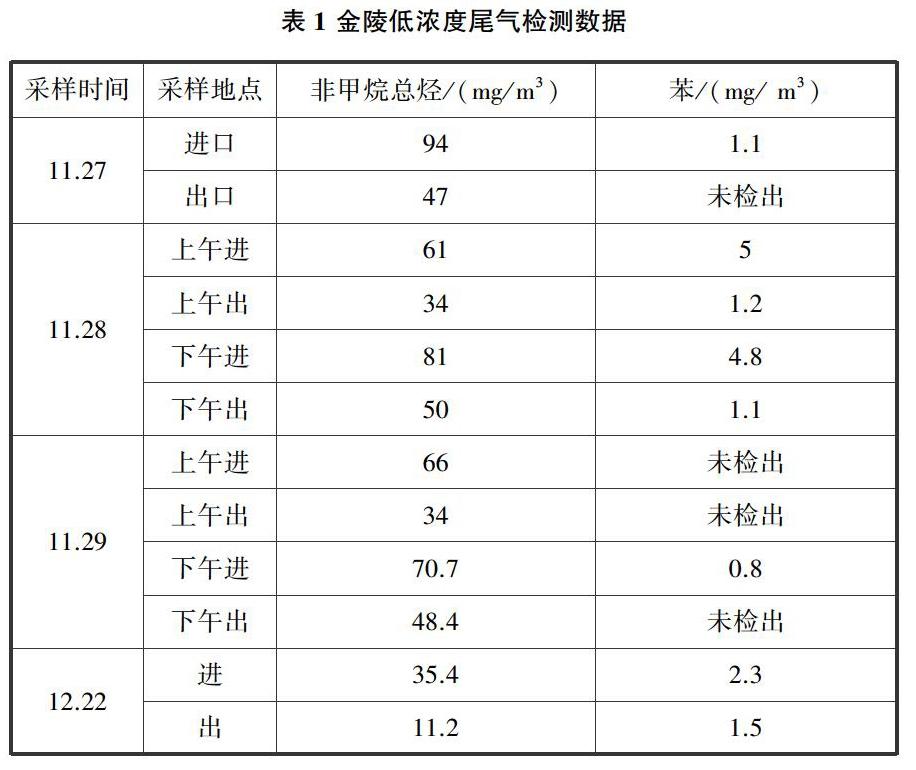

项目设计入口非甲烷总烃≤300mg/m3,苯≤10mg/m3,甲苯≤15mg/m3,二甲苯≤20mg/m3。经检测,项目出口废气排放达到排放标准(石油炼制工业污染物排放标准GB31570-2015和中国石化炼油事业部内控指标,即非甲烷总烃≤120mg/m3,苯≤4mg/m3、甲苯≤15mg/m3、二甲苯≤20mg/m3)。检测数据见表1。

五、总结

文章中用于炼油污水处理厂的废气处理装置通过构建“除湿+准分子紫外光氧化+水喷淋”组合式装置和活性炭吸附箱冗余浓度调节设备,成功了达到了项目废气的高效处理和达标排放,实现了单位时间处理量和处理效果的提升,满足最新的气体排放规范标准,期望为类似废气处理装置的设计开发提供借鉴。

作者简介: 傅崇骏,南京益能环境工程有限公司。