基于性能的车门结构设计探究

2019-12-01魏宇李津

魏宇 李津

摘 要: 车门结构的设计,一方面是为了安装在车门上的附件功能的实现,另一方面是保护驾驶员和乘员的安全。基于性能的结构设计,主要是从车门的模态、刚度以及强度等性能目标考虑,使设计工程师尽可能在设计过程中以性能设计为核心,使结构、材料等能够服务于性能设计,并达成性能目标。

关键词: 性能;结构;设计

一、 引言

车门的设计是基于造型可行,首先是满足附件功能的结构设计,实现车门附件的功能正常发挥是最基本要求,也是最重要的一项要求。在整车的寿命周期里,附件的功能能否一直处于正常,同时能否保护驾乘人员的安全,是一项较高的要求,在产品的开发过程中,前期预先定义车门的模态、刚度、强度以及耐久性能目标,是保证产品功能和寿命的有效手段。文章基于车门模态、车门垂直刚度、车门侧面强度等性能目标,探讨如何基于以上性能目标进行车门结构设计。

二、车门模态

为了避免车门总成和外界的激励产生共振,需要定义出合理的车门模态,由于模态是基础性能,需要从车门总成整体考虑和设计。车门模态包含窗框模态、内板模态、外板模态及防撞梁模态,前两项要求大于30Hz,外板模态要求大于45 Hz,防撞梁模态要求大于55 Hz,以避免因共振等原因导致结构破坏。

材料厚度对模态有着至关的影响,在断面设计时,我们会通过对标或经验初步定义材料的厚度。车门总成中,车门内板对车门的模态影响因子最大,基于轻量化和模态的考虑,内板可采用激光拼焊板技术,拼接线可按照前端厚板一般占到内板总长的五分之一来定义,后期综合质量目标和性能目标,根据CAE的分析结果和冲压分析情况,最终确定拼接线的位置以及前后两块料的厚度,避免盲目追求模态目标导致车门总成质量无法轻量化,或者盲目追求轻量化而牺牲模态目标的片面性,为协调轻量化和模态目标提供了可行的途径。

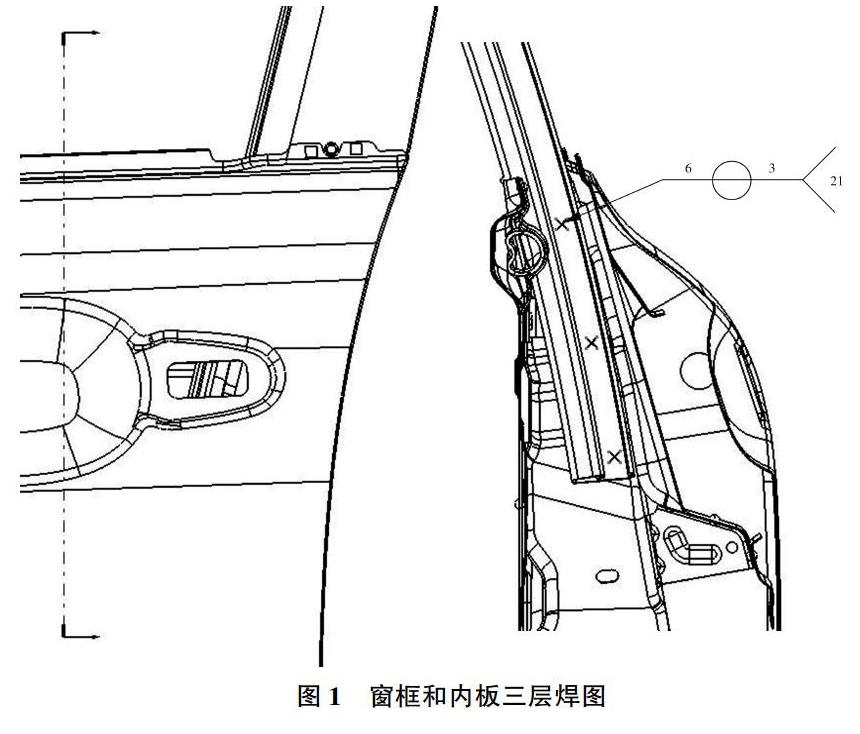

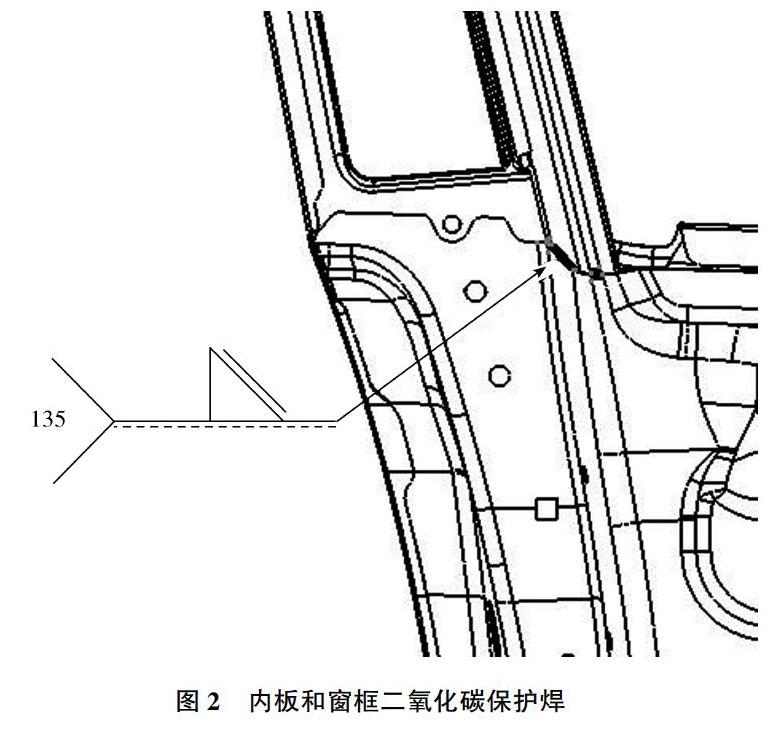

通过多个车型的CAE分析和总结:车门总成采用滚压窗框时,窗框和车门内板总成的连接结构对模态影响较大,尤其是窗框插入车门内板总成的长度以及该配接区域的焊接方式。结构设计时,窗框插入车门内板总成的长度一般大于120mm,窗框和内板在Z方向上至少采用两个三层焊,如图1所示,内板边沿和窗框需增加两处二氧化碳保护焊,如图2所示,以提高车门总成的模态。

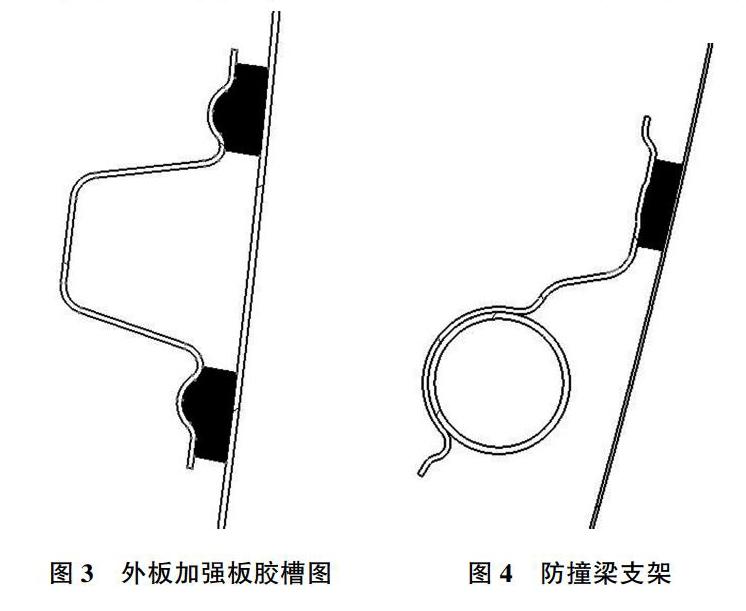

由于车门内外板除了周邊的包边外,中间区域没有其他的焊接和螺栓连接,因此常采用外板加强板和防撞梁与外板通过减震胶进行粘接,外板加强板一般设计有如图3所示的胶槽,防撞梁与外板在涂胶位置的间距一般在3~6mm之间,超过6mm时可以设计如图4的防撞梁支架,在支架上做出胶槽,在改善模态的同时,对外板的抗凹性也有明显效果。

三、 车门垂直刚度

在车门的性能目标中,垂直刚度也是很重要的一项内容,垂直刚度的好与差,关系着车门受到自重或外力时,车门总成的弹性变形量和塑性变形量大小。车门总成(含铰链)垂向刚度可参考表1:

(一)当超出目标值时,就可能导致以下现象

①车门前部与周边件的分缝间隙上大下小,车门后部与周边件的分缝上小下大。

②车门开闭过程和周边件产生干涉的风险加大,甚至无法正常关闭车门。

③由于密封间隙变化导致密封条局部变形严重,进而出现渗水或漏风等。

④锁扣和锁体异常磨损以及开闭过程的异响产生,同时关闭力增大。

(二)影响车门垂直刚度的因素和设计要点

①车门宽度 基于造型优先原则和商品性原则,垂直刚度的改进不再考虑这一因素。

②铰链结构和材料,在门的下垂量和力矩稳定性反面,锻造铰链相比冲压铰链有优势,也是高档车较多采用锻造铰链的原因。材料上一般选择抗拉强度不低于440MPa,冲压铰链常选用SAPH440。

③铰链布置,以上下铰链衬套外端面间的距离与锁啮合点到铰链轴线的比值大于0.4。由于铰链间距每增加10mm,通过CAE分析得知垂直刚度可以提高3 % ,所以在造型和结构可行的情况下,尽可能加大铰链间距,以提高车门刚度。

④铰链侧车门结构 如果车门内板采用激光拼焊板,铰链螺母板与内板在焊接时,焊点尽可能接近螺母边缘;如果采用加强板形式,上下铰链加强板最好做成一个件,如果是分开的两个件,最好是上铰链加强板和下铰链加强板搭接后焊接成一个整体,有利于车门垂直刚度提升。

四、 车门侧面强度

国家标准GB15743-95《轿车侧门强度》规定了“三种”压力的要求和试验的“压头”定义。C-NCAP的2018版碰撞无论在侧面碰撞台车质量和位置,还是在侵入目标和假人伤害评价指标上,都比2015版更严格。在各类交通事故中,侧面碰撞带来的伤亡占各类碰撞的三分之一,侧面强度的优劣反应出车门对乘员的保护程度。在车身设计过程中,除了侧围B柱结构需要加强外,车门总成的结构和选材需要特别关注。

在SEG(Style engineer group)阶段,进行附件布置和断面设计的同时,需要完成密封面的设计和防撞梁的布置。如果防撞梁采用热成型,防撞梁的布置相对简单,受外板造型影响较小;如果采用圆管形式,防撞梁布置除了考虑碰撞试验的移动壁障外,还需要根据外板的造型变化,考虑防撞与外板间的涂胶距离和涂胶位置。无论采用哪种防撞梁,都需要判断出车门防撞梁和侧围外板的重合度C值(见图5),该值得大小直接影响到侧碰时侵入量的大小以及侵入速度的快与慢,能否有效保护乘员,是结构设计的关键。防撞梁的材料采用高强钢16MnAl或热成型钢BR1500HS。为了满足柱碰要求,根据需要在车门腰线位置的内板和加强板之间增加如图6所示的小直径防撞梁。

国家标准GB 20071《汽车侧面碰撞的乘员保护》中4.3项的“特殊要求”规定:碰撞试验过程中,车门不得开启,碰撞试验后,不使用工具可以打开车门。由于外拉手底座在开发过程中,形状和结构相对变化不大。考虑到碰撞时锁的状态稳定,需考虑如图7所示配重块和玻璃的安全距离S,布置时一般不小于12mm。因此在SEG阶段,通过校核外把手位置的CAS面和玻璃大面的距离,保证碰撞过程中不会因外拉手底座的变形导致车门锁出现错误的动作。

五、 安装点刚度

车门总成中涉及的安装点较多,为了使车门附件的性能正常,需要合理设定每类安装点的刚度。采用局部性能局部设计的思路,在内板整体形貌设计后,需要根据局部的安装点性能要求进行内板的局部结构优化。基于刚度和冲压工艺考虑,车门内板主筋设计如图8所示:高度H取6mm左右,筋的小端宽度W取13mm左右,冲压角度α取20°~30°。在设计每个安装点的孔位时,都要做出翻边或加强,考虑局部成型特征和优化,同时还不能影响总装;需要设计加强件时,关注加强件与内板形成的腔体大小和焊点布置的合理性,结合CAE分析的结果,不断优化结构,提升安装点刚度。通过以上途径仍然不能达到安装点刚度时,需要在材料厚度、材料种类以及安装点刚度目标值之间做出平衡。

以上基于性能目标的车门结构设计思路,在车门总成初版结构设计完成后,需要CAE进行模态、刚度和强度的分析,车门设计工程师再根据CAE分析的变形图和结果,结合车门总成的边界条件制订改善方案,优化结构后继续CAE分析,满足性能目标后,在DV和PV阶段进行设计验证,保证车门总成性能目标最终达成。

参考文献:

[1]易辉成.基于刚度和模态的车门结构件料厚多目标优化设计研究.[D].长沙:湖南大学,2011.

[2]中国标准化管理委员会.GB 15743—1995轿车侧门强度[S].北京:中国标准出版社,1995.

作者简介: 魏宇,李津,南京金龙客车制造有限公司。