“高压集成四合一”电气总成控制系统的设计研究

2019-11-30车建华陈忠海柳俊宇罗学鹏

车建华,卢 浩,陈忠海,杜 锋,柳俊宇,罗学鹏

(1.康迪电动汽车 (海南)有限公司,海南 海口 570100;2.海南大学 机电工程学院,海南 海口 570228)

1 引言

电动汽车由于其效率高、节能性好、噪声低、无尾气排放,同时电动汽车也无需复杂的传动系统和逆转装置,能够实现“零污染”而成为世界汽车行业的重点研究发展方向[1]。目前,国内外电动汽车的整车品质与性能研究处于快速发展时期,整车的安全性、可靠性及电力系统设计等技术水平有待进一步提升与优化,电力电子设计趋向模块化、智能化、集成化、轻量化[2]。

目前国内外电动汽车对电机控制器、DC转换器、车载充电机和高压盒等4个部件多数为分立设计,存在以下问题:①难以布局;②部件间连接点较多,电流均较大,存在一定的安全隐患,降低了整车系统的可靠性;③EMI(Electro Magnetic Interference,电磁干扰)源分散,不仅4个部件产生EMI,而且部件间的连接线也会造成一定的EMI问题,使得难以集中处理和解决成本大大增加;④4种部件多数使用分立控制单元进行控制,通过CAN总线通信,设计和使用复杂程度较高。因此,本文通过对以上4种部件进行研究并提出一种将上述4种部件集成到一个总成部件 (“高压集成四合一”)的设计方案,以实现上述4种部件功能覆盖,及其控制与结构的一体化。同时有效提高零部件的利用率、降低材料成本和减轻整车质量。2“高压集成四合一”电气总成控制系统原理

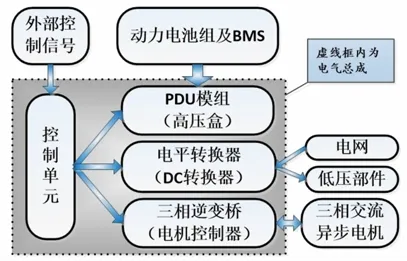

本文设计的“高压集成四合一”电气总成拟用一个控制单元来实现总成内部控制的需求,简化对外通信。其控制系统原理框图如图1所示。

图1 “高压集成四合一”控制系统原理框图

电气总成中PDU模组由继电器、熔断丝组成,由控制单元进行控制。控制单元由DSP及外部控制电路构成。电平转换器由基于移相全桥拓扑的电路组成。三相逆变桥由功率管组成。总成与外部通信通过CAN通信实现。

电气总成控制原理如下:当控制单元检测到电网输入时,电平转换器在控制单元的控制信号下,根据BMS信息,将电网的交流电转换为电池充电电压,并通过PDU模组向动力电池组进行供电,从而实现车载充电机功能;当控制单元收到车辆起动或充电枪插入信号时,电平转换器在控制单元的控制下,通过PDU模块输出12V供电电压,实现DC转换器功能;当控制单元收到行车指令时,通过控制三相逆变桥,实现对三相交流异步电机的控制,从而实现电机控制器功能,能量回馈的电流通过PDU模组返回动力电池组。

3 “高压集成四合一”电气总成控制系统的设计

3.1 电气总成控制逻辑

“高压集成四合一”电气总成设计过程中,除应充分考虑在匹配公司现有产品以外,尽可能考虑在后续车型或存在通用可能的其他车型上的拓展可行性,利于达到通用化和配置升级,以实现整车安装简化、布局优化、维护便利、成本降低的目标。“高压集成四合一”电气总成整体防护等级达IP67,同时满足国家规定的电磁兼容性及有害物质检测等法规要求。图2为“高压集成四合一”电气总成控制逻辑,挡位逻辑控制如表1所示。

图2 “高压集成四合一”电气总成控制逻辑

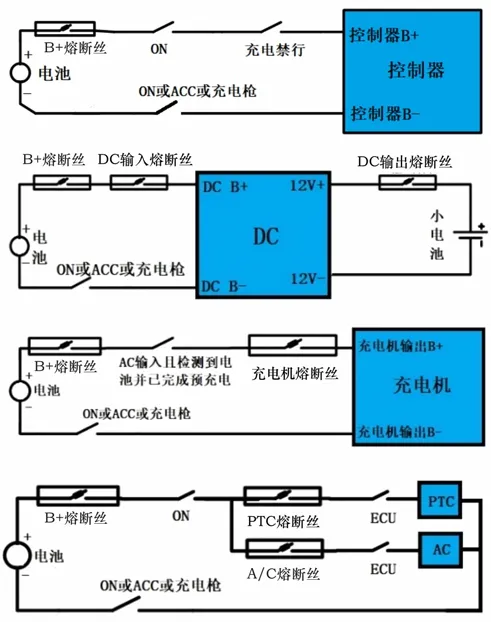

根据图2中和表1可知,当有预充电信号时,充电机内部常闭触点K2继电器接通信号,常闭触点K2闭合,使得常开触点K1的继电器失电,K1触点接触。当有ACC和充电枪信号时,使得常开触点K4闭合,同时检测到AC输入后常开触点K3闭合,CHARGER_B+和CHARGER_B-接口连接外部电源对电池充电,此时由于K1的断开,使得电机控制器、高压盒和BMS都与电池断开连接,停止工作。当电池充满后,K4断开,K1闭合,车载充电机停止工作。此时BMS和单片机等主控制器信号会持续输出工作。当有PTC_ECU和A/C_ECU控制信号时,各自的PTC和A/C触点闭合给电机控制器具体控制部分信号。DC转换器处于一直工作状态,属于各功能的共用部件,以此保证汽车的其他电子设备的供电需求。

表1 逻辑控制表

3.2 总成控制各模块的设计

“高压集成四合一”电气总成是按照模块化原则来设计的。电机控制器模块主要作用是连接电源与电机之间能量传输,可实现汽车加速、定速巡航、能量回收等功能。其电路主要由外界控制信号接口电路、电机控制电路和驱动电路组成[3]。电机控制器是整个驱动系统的控制中心,其中包括逆变器与控制器等2部分。逆变器的作用是把电源传输过来的直流电能逆变为三相交流电能供给汽车的驱动电机;控制器包括“高压系统”和“低压系统”,“高压系统”是控制电流输出到三相异步电机部分,也就是驱动管IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管),“低压系统”在控制单元部分,是用来接收驾驶员的指令,把驾驶员的操作意图变成对电机的控制[4]。此外还可以接收电机转速等信号,并把信号转换后反馈到仪表盘,便于驾驶员得到相应的车速等信息。若出现加速或制动等工况,控制器则可以控制变频器频率的升降,从而达到加速和减速的目的,从而保证良好的动力和乘员的安全。

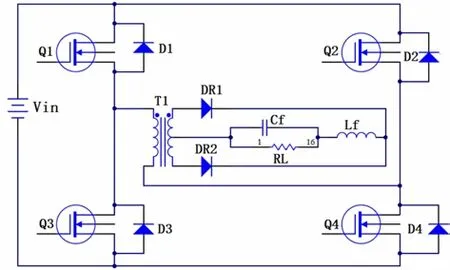

DC转换器模块的主要作用是根据控制单元信号转换交流电为电池充电电压,通过PDU模组给电池充电和将电池的输出电压进行变换后供给电机驱动器。当检测到电网输入时,DC转换器在控制单元的信号下,并根据BMS信息把交流电转换为电池充电电压。控制单元模块可对DC转换器进行控制、计算、监测、修正、保护等[5]。充电方式为阶段性充电方式,第1阶段为恒流充电,第2阶段为恒压充电[6]。当接入交流电时,并非直接转换交流电给电池充电,而是通过BMS系统先对电池的状态进行采集和分析,进而调整充电参数,以便合理高效充电和保护电池。当车辆启动时,DC转换器开始将电池的能量变换后输出,若电池输出电压不稳,其可以通过闭环控制系统进行稳压。DC转换器系统由移相全桥拓扑主电路、驱动模块和控制模块3部分组成[7]。驱动模块主要是输出PWM驱动信号的;控制模块为移相全桥拓扑主电路的反馈,采用平均电流控制模式。移相全桥拓扑主电路是DC转换器的主体[8],又称为功率模块,其移相全桥拓扑主电路如图3所示。

图3 移相全桥拓扑主电路

图3 中,Vin为输入电压,通过电路回路在输出端得到输出电压。原边开关电路可将输入电流调制成矩形波。T1为变压器,其作用是保证电气隔离和调节电压。变压器的输入是经过左侧全桥电路逆变得到的脉冲矩形波,然后传递到变压器的副边,在原边可得到电压幅值的交流正弦波。经过DR1和DR2整流之后再经由Cf和RL滤波处理,可得到直流电来提供给输出端。

高压盒主要是熔断丝与继电器组成,由控制单元进行控制。总成内部高压用电器较多,如电机控制器模块、DC转换器模块、空调系统等[9]。这些不可直接与车用动力电池相连,否则会造成线束多且杂乱无章,成本也会增加。因而需要增加动力电池的高压分配盒,即PDU模组。高压分配盒可使配电方案更加合理,结构设计更加紧凑,接线布局更加方便。其中包括4个继电器和5个熔断丝。4个继电器分别是图2中K1、充电机常闭触点、K3、K4。5个熔断丝见图4中各模块控制逻辑布置。

图4 控制器、DC、充电机、PTC、A/C控制逻辑框图

3.3“高压集成四合一”电气总成控制实施方式

电气总成使用单个辅助电源实现对控制电路、驱动电路等进行供电,避免了原分立部件多辅助电源造成的EMI源分散、难处理的问题。此外还使用叠层母排进行了内部大电流连接,对外输入输出端口全部使用高压带屏蔽端子,能有效减少原分立部件多个连接端子造成的EMI泄露。同时因总成整体使用铸铝外壳,形成了一个完整的屏蔽罩,能有效提高系统的EMC能力。

电气总成通过CAN总线与ECU及BMS等外部设备进行通信,当收到BMS充电指令时,断开PDU中控制三相逆变桥供电的继电器,保证充电时车辆不会运转。同时吸合PDU中负极继电器,闭合总成的充电功能输出回路。控制单元按照BMS指令,通过对输出侧进行隔离采样,调整电平转换单元输出的电压电流大小,实现充电功能。当总成收到ECU发出的工作指令,闭合PDU中负极继电器,闭合总成的DC/DC供电回路。控制单元对低压输出进行隔离采样,根据反馈,调整电平转换单元的功率输出,从而实现DC/DC功能。当总成收到ECU发出的行驶指令,控制PDU中控制三相逆变器供电的继电器及负极继电器吸合,闭合总成电机控制器供电回路。控制单元根据ECU指令,采用矢量控制算法,通过调整三相逆变桥占空比,实现对电机输出转速及扭矩的控制。能量回收时,通过三相逆变桥的控制,调整反馈电流,并通过PDU输送回动力电池组。

3.4 各模块的功能要求及技术参数

3.4.1 电机控制器模块

电机控制器模块在控制电机方面采用带速度传感器的矢量控制[10],车辆初次启动需从空挡开始,换挡需踩制动才有效。另外具有经济、运动两种运行模式:运动模式最高转速不低于6500r/min,最高车速不低于105km/h;0—50km/h加速时间<10s,最大爬坡度>20%。经济模式时最高转速3600r/min,最高车速为60km/h,最大爬坡度>20%。在自我保护方面的设计,具有过压、过流、欠压、欠流、电机过热、控制器过热、充电禁行等保护功能,此外还具有限制输出电流可调和防溜坡、防碰撞、怠速功能,以及必要的检测、诊断、能量回收等[11]。防护等级达到IP67,以上设计均达到最新法规要求。电机控制器技术参数如表2所示。

表2 电机控制器模块技术参数

3.4.2 DC转换器模块

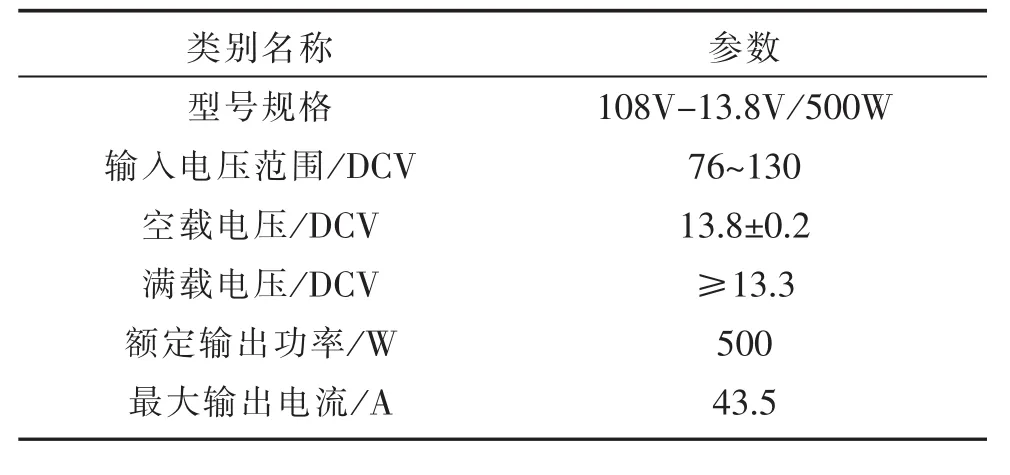

DC转换器模块的设计功能具有过流限制、输出短路保护、输入接反保护、过热保护、自然散热等。工作环境温度:-30℃~+60℃。低压保护:输入等于72±2V后立即关闭输出,等输入电压回升到76±2V恢复正常输出。输出短路保护:输出端短路后限流输出,短路消失后恢复正常输出电压。负载率:0~100%,连续120%负载时间长为6min。输入对输出耐压1500Vac(2100Vdc)/3s,漏电流≤5mA;输入对外壳耐压1500Vac(2100Vdc)/3s,漏电流≤5mA;输出对外壳耐压 500Vac(700Vdc) /3s,漏电流≤5mA;输入对输出在500Vdc测试时,绝缘电阻≥100MΩ。DC转换器技术参数如表3所示。

表3 DC转换器模块技术参数

3.4.3 车载充电机模块

车载充电机模块具有输出过压、蓄电池欠压、输出过流、过温、短路、反接等自我保护功能[12]。①过压保护:超过最高输出电压+2.5%时,关闭输出。②蓄电池欠压保护:当检测到蓄电池电压低于充电机开机电压时,充电机关闭输出,直到蓄电池电压达到开机电压时充电机才开启输出。③输出过流保护:充电机将按电流限制值自动限制输出电流。④过温保护:75~90℃范围内降功率运行 (温度每升高5℃,充电机输出功率降低10%)90℃停机;温度恢复到65℃后,自动恢复工作。⑤短路保护:输出短路,将关闭输出;故障排除后10s内自动恢复工作。⑥反接保护:蓄电池反接时充电机机内输出继电器不吸合,并关闭输出。蓄电池反接不会损坏蓄电池及充电机。此外设计内容还具有输出电压反馈故障保护功能:当输出电压反馈电路出现故障,使得反馈误差超出整定值的±4%时,充电机将关机保护并告警。它的好处是在充电过程中能够提前预知充电机将可能发生的输出过压或欠压故障,使得蓄电池得到及时保护,有效防止蓄电池过充或欠充。车载充电机模块技术参数如表4所示。

3.4.4 高压盒模块

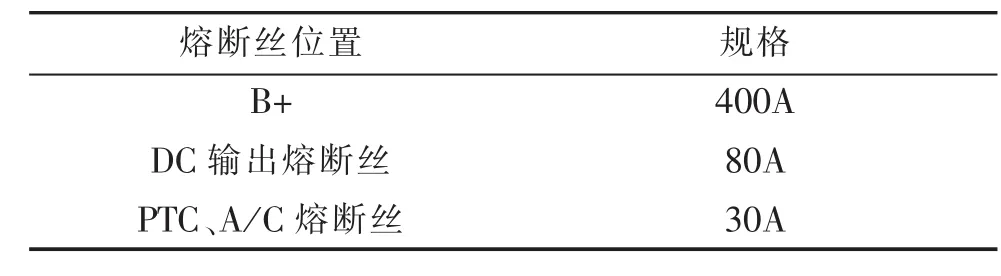

高压盒的设计功能是为了保证整个高压系统和各个高电压电器设备的安全性、系统绝缘、电磁干扰及屏蔽等,实现对各路输出的分别控制和对高压连接状态与绝缘状态进行实时监控[13]。4个继电器的吸合条件如表5所示。5个熔断丝位置及规格如表6所示。

4 结束语

随着电动汽车保有量增加,电动汽车整车的安全性及可靠性要求也不断提高。为了解决电机控制器、DC转换器、车载充电机和高压盒等4个部件分立设计难以布局、部件间连接点较多,电流较大、EMI源分散、设计和使用复杂程度较高等问题,本文设计研究了“高压集成四合一”电气总成控制系统。该总成控制系统不仅可提高零部件的利用率和安全性,还可降低整车的质量和电磁干扰。此外对提升整车的性能与安全、促进产业升级、降低车辆能耗,推动电动汽车产业快速发展也具有明显作用。

表4 车载充电机模块技术参数

表5 高压盒内继电器分类及吸合条件

表6 高压盒内熔断丝位置及规格