基于串联式增程汽车多种工况的优化控制策略

2019-11-30刘大亮韦健林林元则胡红星

李 琳,刘大亮,韦健林,林元则,胡红星

(浙江吉利新能源商用车集团有限公司,浙江 杭州 0311200)

众所周知,纯电动汽车存在着充电时间长、续驶里程短、成本高等缺陷,为了弥补此类缺陷,各类型的混动技术相继发展。其中串联式混动技术,采用增程式技术,其由增程器为电池扩容解决续驶里程短的问题。

1 增程式电动汽车组成

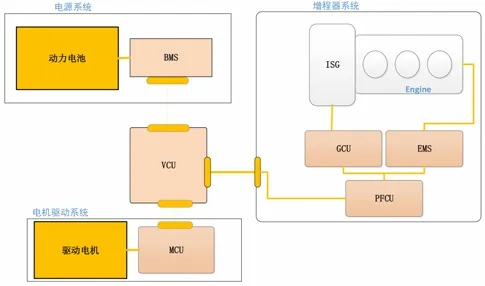

增程式电动汽车主要由整车控制器、电机驱动系统、电源系统、增程器系统等组成,如图1所示。相比于纯电动汽车,增加了增程器系统,利用增程器给电池扩容的方式解决了电池驱动的续驶能力问题。

图1 增程式电动车动力系统组成

1.1 电机驱动系统

电机驱动系统是由驱动电机和电机控制器 (MCU)组成,但增程式汽车的驱动电机能量来源分别是电池和增程器,发电机将发动机发出的机械能转化为电能,根据车辆工况将电能分配到驱动电机,多余的能量储存于动力电池中。

1.2 电源系统

电源系统主要是由动力电池、电源管理系统 (BMS)等组成,动力电池是整车驱动的主要能量源,是储存能量的装置,具有良好的充放电性能用以保证车辆的动力性和能量回收的能力。增程式汽车纯电动模式的里程较短,动力电池容量要求比纯电动车低,其充放电功率应能够满足整车驱动及电器负载的功率要求。

1.3 增程器系统

发电机、发动机、发电机控制器 (GCU)、发动机控制器 (EMS)及增程器控制器 (PFCU)组成了增程器系统,增程器系统是增程式电动汽车动力系统的关键系统,增程器只提供电能,电能用来驱动电机或者为动力电池充电,增加电动汽车的续驶里程,电能直接用于驱动车辆,不经过动力电池的充放电过程,降低了从增程器到动力电池的能量传递损失。

1.4 整车控制器

整车控制器 (VCU)是增程式电动汽车正常行驶的控制中枢,是整车控制系统的核心部件。整车控制器采集踏板等信号及CAN总线上电机电池发的数据,以获取整车信息,判断当前整车状态及驾驶员意图,可以实时计算整车需求功率进行增程器的启停控制及增程器功率点的控制。

2 串联增程式电动汽车原理

串联增程式电动汽车,由发动机带动发电机所产生的电能和动力电池输出的电能,共同输出到驱动电机来驱动汽车行驶,电力驱动是唯一的驱动模式。当动力电池的荷电状态SOC值低于预定值,发动机开始对动力电池进行充电,来延长续驶里程。另外动力电池系统还可以单独向驱动电机提供电能来驱动电动汽车,环保、无污染。另外,发动机与驱动系统并没有机械地连接在一起,这种方式可以很大程度地减少发动机受到车辆瞬态响应,使得发动机进行最优的喷油和点火控制,使其在最佳工况点附近工作。

基于增程式电动汽车的特殊运行模式,正常模式下由增程器为驱动电机提供驱动电能,多余的电量为电池充电,因此,增程模式下能量管理控制策略直接影响整车的动力性和经济性。现阶段,主要控制策略有:恒功率控制策略、功率跟随控制策略、定点跟随控制策略。

2.1 恒功率控制策略

恒功率控制策略又称增程器功率单点输出控制策略,选取增程器较为高效的功率点作为唯一的工作点,发动机在设定的工作点恒功率输出,该工作点一般为最佳功率点或者最低油耗点,优势在于控制易于实现,增程器工况单一,油耗易于控制;且工作在低油耗或高效区可以提高经济性。劣势在于增程器输出功率无法根据整车工况调节,造成动力电池放电电流频繁变化,使得电池经常处于深度充放电循环状态,影响电池寿命。

2.2 功率跟随控制策略

增程器功率跟随控制,即增程器在输出功率范围内可以连续地改变增程器工作的功率值,根据整车工况与动力电池状态,灵活输出,避免对动力电池持续的充、放电过程,尽量避免能量转换损失。其优势在于降低了能源间的二级转化,经电池释放的能量少,相对能量转换效率高,且避免持续大电流的充放电过程,减缓电池的衰减速度。此控制方式劣势在于,需要增程器输出功率范围大,且对增程器响应速度有较高要求,增程器工况变化频繁,将影响部分油耗表现;发动机工作多区间变大,怠速时候发动机能量利用率较低。

2.3 多定点跟随控制策略

增程器定功率点跟随控制,即选取有限的几个高效功率点,作为增程器输出功率点,根据工况与动力电池状态,输出不同的功率。其优势在于,增程器工况相对稳定,油耗易于控制;输出功率可根据整车工况与电池状态调整,可以保证能量转换效率;可有效减少持续大电流充、放电,减缓电池衰减,有效避免了电池过放电,提高了动力电池的寿命和使用稳定性。缺点在于行驶过程中,难以准确地识别驾驶工况,难以预估较为准确的整车需求功率。

3 增程式电动汽车控制策略

为缓解纯电动行驶的续航里程焦虑,并满足车辆的动力需求,整车控制器适时控制增程器的工作,通过判断加速踏板信号和电池SOC值来判断整车工况,从而将增程器开启策略分为因经济性需求自动启停策略、因动力性需求自动启停策略。

3.1 增程器因经济性需求自动启停策略

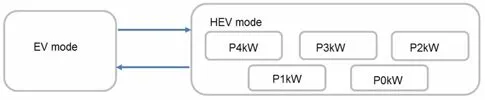

因经济性的需求开启及关闭增程器的策略:预设多个增程器高效功率点,根据当电池的计算荷电状态判断电池是否需要补充电能,并根据不同的实际荷电状态确定不同的增程器工作点。示意图见图2,其中P0>P1>P2>P3>P4。

图2 纯电与增程模式切换示意图

由于考虑到电池的老化状态,所以在进行评估电池的计算荷电状态时要考虑电池的健康值状态。其计算公式如下:

SOE=SOC×(SOH-0.8)/(1-0.8)

式中:SOE——计算荷电状态;SOC——电池荷电状态;SOH——电池健康值。

根据计算荷电状态的计算值,设定不同阈值具体SOE与目标功率的选择关系 (表1)得出的功率点。

表1 不同阈值具体SOE与目标功率的选择关系

其中S0>S1>S2>S3>S4。

对于首次上电,增程器开启点:SOE<S0%;关闭后开启点:SOE<S1%。

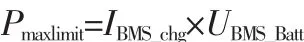

每个工作点,进入后必须工作60s以上才可切换到另一个工作点。同时考虑到电池可承受的能力,将通过上述获得的功率点与BMS允许回馈功率和增程器允许最大放电功率的绝对值比较,取小值。增程器允许最大放电功率即

式中:Pmaxlimit——允许回馈功率限值;IBMS_chg——电池允许回馈电流;UBMS_Batt——电池当前电压值。

3.2 因动力性需求开启增程器

因动力性的需求开启及关闭增程器的策略:根据油门踏板等信息判断驾驶意图,判断整车的需求功率是否有快速增加的趋势,并决定是否会因动力性的需求开启增程器。

对于动力性需求开启增程器判断的规则如下。

1)整车在正常模式下,当油门踏板以5%/500ms(TBD)的速率超过80% (TBD)的BMS的最大功率限值,或连续3s稳定在超过BMS的最大功率限值的需求功率点。

2)整车在经济模式下,当油门踏板以8%/500ms(TBD)的速率超过90% (TBD)的BMS的最大功率限值,或连续4s稳定在超过BMS的最大功率限值的需求功率点。

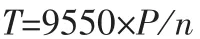

3)当出现如上工况时,整车控制器先从转速及油门踏板开度等查表得到需求扭矩,再通过如下公式计算出因动力性增加的功率需求。

式中:T——扭矩,Nm;P——功率,kW;n——转速,r/min。

4)同时,计算出的目标功率与前一刻的目标功率做比较,若增大,则连续1s(TBD)满足条件才允许将目标功率加大,否则保持不变;若减小,则连续10s(TBD)满足条件才允许将目标功率减小,否则保持不变。

5)如上两种需求开启增程器及对应功率点的设置,整车控制器会实时监测电池荷电状态及踏板开度,实时对两部分需求下增程器功率进行相加,即

式中:Pre——增程器计算需求功率;Peco——因经济性开启增程器功率点;Pauto——因动力性开启增程器功率点。

6)最后,整车控制器选取当前计算得到增程器计算需求功率与增程器预设的高效功率点中最大值即P0kW中较小值作为最终控制增程器工作的功率点。

4 结语与展望

本文针对串联式增程汽车在不同工况下对增程器启停及工作点控制策略。整车控制器判断整车状态,区分整车需求开启增程器是因动力性需求还是经济性需求开启,并且结合多定点跟随控制策略,使得在行驶过程中,更加准确地识别驾驶工况和较为准确的整车需求功率,使得增程器工况相对稳定,油耗易于控制;输出功率可根据整车工况与电池状态调整,可以保证能量转换效率;可有效减少持续大电流充、放电,减缓电池衰减,有效避免了电池过放电,提高了动力电池的寿命和使用稳定性。