基于模糊自适应PID控制的气动伺服系统位置控制

2019-11-29詹长书詹鸿飞李志鹏林雨

詹长书 詹鸿飞 李志鹏 林雨

摘 要:气压传动技术作为一种高效环保的传动技术,近年来在工业领域得到了广泛的运用。本文通过研究气动位置伺服系统的工作机理以及对各组成元件进行特性分析,建立系统的数学模型,使用Matlab中的Simulink模块建立系统仿真模型。由于气压系统具有气体可压缩性、高摩擦力和阀口非线性等特性,故通过高增益PID控制对气动伺服系统进行了位置控制。为了使系统具有更好的自适应性和稳定性,能够在复杂工况中保持良好性能,采用在PID控制中引入模糊控制的方式对控制参数进行优化,针对各种干扰具有鲁棒性,从而得到更好的控制性能。

关键词:气压传动系统;PID控制;模糊控制;模糊自适应PID控制;位置控制

中图分类号:TH47文献标识码:A文章编号:1006-8023(2019)06-0055-06

Position Control of Pneumatic Servo System Based on Fuzzy

Adaptive PID Control

ZHAN Changshu1, ZHAN Hongfei1,LI Zhipeng1, LIN Yu2

(1.School of Traffic and Transportation, Northeast Forestry University, Harbin 150040; 2.University of lllinois at chicago, chicago 60607)

Abstract:As an efficient and environmentally friendly transmission technology, pneumatic transmission technology has been widely used in the industrial field in recent years. In this paper, by studying the working mechanism of pneumatic position servo system and analyzing the characteristics of each component, the mathematical model of the system is established, and the simulation model of the system is established by using Simulink module in matlab. Because the system has strong non-linearity, the position control of pneumatic servo system is carried out by PID control. In order to make the system have better self-adaptability and stability, and maintain good performance in complex working conditions, the method of introducing fuzzy control into PID control is adopted to optimize the control system, so that the control effect of the system is more stable.

Keywords:Pneumatic Transmission System; PID control; fuzzy control; fuzzy adaptive PID control; position control

0 引言

作為流体传动与控制的重要分支,气压传动技术成本低廉、工作效率高,并且节约能源、无污染,是一种传动效率较高的传动技术。气压传动设备的使用和维护较为方便、对环境要求不高(如防磁、防爆和防火等),已在机械化工和交通运输等领域得到了充分的应用,气动技术在工业自动化领域中已成为实现自动化的重要手段之一[1-2]。

由于受到气体的可压缩性、气体通过阀口时复杂的流动性等因素的影响,导致气动伺服系统的位置控制的数学模型比较复杂,具有很强的非线性,而其中一些参数处于未知状态也使整个建模过程变得困难[3],因此,一些基于精确数学模型的控制方法都无法使用。作为在工业控制应用中常用的控制方法,PID控制(比例—积分—微分控制)由比例单元P、积分单元I和微分单元D3部分组成,控制的基础是比例P控制;积分I控制可消除稳态误差,但超调量可能会增加;微分D控制可加快系统的响应速度以及减小超调趋势[4-5]。而模糊自适应PID控制是在PID控制的基础上的改进算法,此算法首先制定模糊规则,然后以误差e误差变化率de作为输入进行模糊推理,在此基础上对PID控制的参数进行调整,从而实现对特定时间的PID参数进行自适应调整[6]。

1 气动系统特性建模

1.1 系统微分方程

首先作如下假设[7~17]:

(1)工作过程中气缸内气体与大气无热交换(不考虑摩擦损失)。

(2)气源压力保持不变,温度为大气温度。

(3)气缸中气体的热力变化为准静态过程。

(4)气缸的内外泄漏均忽略不计。

基于上述假设,根据恒压气源向有绝热的有限容积容器充气的能量方程,进行分析计算,以下公式中下标1代表工作腔,下标2代表排气腔,工作腔压力方程:

dp1dt=kRT1qm1V1-kp1A1V1dxdt。(1)

排气腔压力方程:

dp2dt=-kRT2qm2V2+kp2A2V2dxdt。(2)

式中:X为气缸位移,m;p1,p2为气缸左右两腔压力,Pa;qm1,qm2为气缸左右两腔质量流量,kg/s;A1,A2为气缸活塞面积,m2;k、R为气体常数,k=1.4,R=283;V1,V2为气缸两腔的容积,m3,其中,V1=V10+A1X和V2=V20-A2X,V10和V20为两腔的初始容积。

气缸的动力学方程可根据牛顿第二定律求得:

a0p1A1-a0p2A2=mx¨+μx·+kx+f。(3)

式中:a0为工作腔活塞作用面积有效系数(X=0时,a0=0.8~1;X>0时,a0=1);μ为粘性系数,N·s/m;k为弹性系数,N/m;f为外力负载,N。

1.2 比例方向阀节流口流量方程

根据Sanvelli F. E.公式,气体在通过固定阀口时,实际的质量流量方程:

qm=Aepu1-bRTuω(σ,b)。(4)

ω(σ,b)=1σ=pepuSymbolcB@

b1-(σ-b1-b)2 σ=pepu>b。(5)

式中:Ae为管道系统的总有效面积,m2;b为临界压力比;pe为阀口下游压力,Pa;pu为阀口上游压力,Pa;Tu为管系的上游温度,K。

1.3 连续流量性方程

由质量守恒定律可得,流入的气体质量流量应等于腔体的质量变化率:

Qm1=ddt(ρ1V1)。(6)

应用理想气体状态方程:

ρ1=P1RT1。(7)

由公式(6)和(7)可得:

Qm1=1Rddt(P1V1T1)

=1RT1(P1dV1dt+V1dP1dtP1V1T1dT1dt)。(8)

根据假设,整个工作过程中的温度T1与起始温度T10应满足绝热条件,即:

T1=T10(P1P10)(k-1)/k。(9)

将公式(9)对时间求导,得:

dT1dt=k-1kT1P1dP1dt。(10)

将公式(10)代入公式(8)得:

Qm1=1RT1(P1dV1dt+V1kdP1dt)。(11)

同理可得排气腔的方程:

Qm2=1RT2(P2dV2dt+V2kdP2dt)。(12)

1.4 阀控缸的传递函数

将公式(3)、公式(4)、公式(11)和公式(12)进行拉式变换后进行整理,可以得到整个系统的开环传递函数:

G(s)=kvs(s2/ω2n+2τns/ωn+1)。(13)

其中:

ωn=(2kP10A2+k2kfRT0)/V10m;

τn=fV10+k2kRT0M22A2kP10V10M+k2kRT0MfV10;

kv=2AKtRT0/(2A2P10+k2RT0f)。

1.5 系统模型建立

根據上述的公式(1)、公式(2)和公式(4)3个方程,能够建立气压系统的非线性模型。忽略外力作用和弹性负载,可以得到气压系统原理图,如图1所示。

从图1中可以看出qm2(Ae,p1)表示流量与阀口压力的关系,kA1p1(kA2p2)表示活塞运动速度负反馈对于系统压力所产生的效应。

2 气动位置PID控制仿真

PID控制具有很强的稳定性和抗干扰能力,并且结构简单,适用于一些模型复杂的非线性系统。数字PID控制器可以表示为:

u(k)=kpe(k)+ki∑kj=0e(j)+kde(k)-e(k-1)T。(14)

式中:e(k) 为 k 时刻给定值与实际输出值的差值大小;kp的主要作用是放大控制偏差,使控制器的调节速度加快,但系统的超调量会随kp的增大而增加;ki的作用是消除稳态误差,使控制量得到加强;kd的作用主要是通过预判误差变化和变化率,对系统提前施加一个控制量,从而达到改善系统的动态性和稳定性的效果。

根据上一节建立的系统模型,在Simulink中建立位置反馈控制仿真模型。本系统中,负载质量m=10 kg,气缸行程l=500 mm,外力f=20 N,气源压力Ps=0.6 MPa,活塞直径r=25 mm。仿真参数分别为kp=50 000,ki=100,kd=10 000,仿真实验控制框图如图2所示,仿真结果如图3所示。

从仿真结果可以看出本控制系统能够快速响应,并快速稳定下来,可见这是一个稳定的控制系统。但是在达到稳定的过程中震荡次数较多,且超调量比较大,并没有达到预期的理想结果,故引入模糊自适应PID控制参数进行优化。

3 气动位置模糊自适应PID控制仿真

常规PID控制器对于固定工况的控制系统能达到良好的控制效果,但如果工况发生变化,控制效果就会下降,因此需要对PID控制器的参数进行调整。为了能在变工况的工作条件中实时调整PID参数,使PID控制达到良好的控制效果,通过引入其他智能控制方法,如模糊控制、神经网络控制和遗传算法等,从而使系统在变工况的条件下也能具有良好的稳定性和可靠性[18]。

模糊控制的基本思想就是在系统控制中引入人的经验,将基本的控制策略,采用模糊隐含概念和复合推理规则,转变为更合适的自动控制策略。为使PID控制中的控制参数kp、ki、kd能够根据复杂工况进行调整,以误差e及其变化率de为输入量,采用模糊控制方式,使PID控制器的控制参数得到实时调节[19]。模糊PID控制器原理如图4所示。

定义输入变量e及ec的模糊集为{NB,NM,NS,ZE,PS,PM,PB},对应的论域为{-3,-2,-1,0,1,2,3},定义输出变量kp、ki及kd的模糊集为{NB,NM,NS,ZE,PS,PM,PB},对应的论域范围kp为[-0.6,0.6],ki为[-6,6],kd为[-12,12],根据以上参数建立隶属度模型。以e为例,其隶属度曲线如图5所示。

根据 PID 控制中各控制参数的控制原理及效果,建立kp、ki及kd的模糊规则表,见表1~表3。

采用近似推理方法进行模糊推理,基于与模糊规则表的对比,使偏差e及其变化率de的模糊量得到修正,从而得出PID参数修正量的模糊量。通过面积中心法,对模糊量进行去模糊化,从而得出PID参数的修正参数[20]。系统参数kp、ki、kd的模糊PID控制参数调节量为:

kp=kp0+{ei,eci}p

ki=ki0+{ei,eci}i

kd=kd0+{ei,eci}d

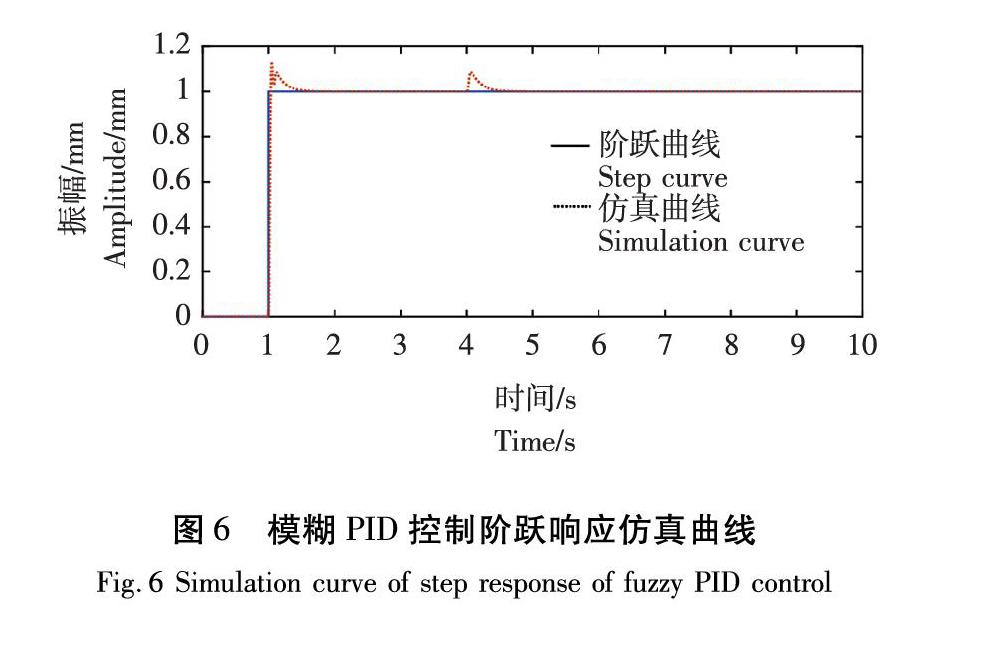

根据上述规则,在Matlab/Simulink中建立仿真模型,并在t=4 s時加入一个幅值为1的扰动量,通过仿真得出基于模糊自适应PID控制的阶跃响应曲线图,如图6所示。

对比图3,引入模糊PID自适应控制后,系统在逐渐稳定的过程中,震荡幅度明显减小,震荡次数明显减少,超调量也有显著降低,整个系统的仿真结果得到了优化,且系统具有一定抗干扰能力,达到了初步预期目标。

为了验证系统的自适应控制能力,能够根据工况的变化实时调整PID参数,从而使系统达到稳定的状态,对仿真实验的初始条件进行改变,进行了变工况实验仿真,并将同一扰动因素的不同扰动量进行对比,得出仿真结果如图7~图9所示。

对比同一扰动因素的不同扰动量可以看出,在引入模糊PID控制后,虽然实验工况产生了不同程度的改变,但是模糊PID控制系统可以根据工况的改变,实时对PID参数进行自适应调整,从而使系统能够保持稳定状态。

4 结论

(1)以气动伺服系统为基础,通过对传动系统各部分元件的分析计算,建立了气动伺服系统各元件的数学模型,并建立了整个气动系统的传递方程。

(2)运用Matlab/Simulink,建立了气动系统的计算机仿真模型。

(3)采用基本的PID控制进行仿真实验,仿真结果显示仿真模型在固定工况中可达到较好效果,但是在变化工况中系统不能很好达到预期。

(4)改进了PID控制,通过模糊控制使PID控制参数得到实时修正,通过模糊PID控制后,系统的振幅明显减小,震荡次数减少,超调量降低。

(5)对实验工况进行改变,进行仿真实验并进行比对,仿真结果说明整个仿真系统在应对复杂工况时能够进行实时调整从而达到良好效果。

【参 考 文 献】

[1]谢琦,林忠麟,张天宏.基于四开关阀错时调制的气动位置控制系统研究[J].液压气动与密封,2019,39(5):19-25.

XIE Q, LIN Z L, ZHANG T H. Research on pneumatic position control system based on four-switch valve timing modulation[J]. Hydraulic Pneumatic and Seal, 2019, 39 (5): 19-25.

[2]王涛,王波,王绍宁,等.气动伺服焊枪的研究进展及展望[J].液压与气动,2017,37(10):1-9.

WANG T, WANG B, WANG S N, et al. Research progress and prospect of pneumatic servo welding torch[J]. Hydraulic and Pneumatic, 2017, 37(10): 1-9.

[3]林黄耀.气动伺服系统非线性模型的建立与仿真[J].河南科技,2013,38(19):128-129.

LIN H Y. Establishment and simulation of nonlinear model of pneumatic servo system[J]. Henan Science and Technology, 2013, 38 (19): 128-129.

[4]田艳兵,成中伟,韩森.高精密气动波纹管驱动伺服系统建模与仿真[J].液压与气动,2015,35(9):126-129.

TIAN Y B, CHENG Z W, HAN S. Modeling and simulation of high precision pneumatic bellows drive servo system[J]. Hydraulic and Pneumatic, 2015, 38 (9): 126-129.

[5]林黄耀.改进PID算法在气动位置伺服控制系统中的应用[J].长春师范大学学报,2015,34(6):34-36.

LIN H Y. Application of improved PID algorithm in pneumatic position servo control system[J]. Journal of Changchun Normal University, 2015, 34(6): 34-36.

[6]元良,勾万强,张敏.基于模糊PID复合控制的医用控温毯控制系统设计[J].机械工程与自动化,2018,47(6):167-169.

YUAN L, GOU W Q, ZHANG M. Design of medical temperature control blanket control system based on fuzzy-PID compound control[J]. Mechanical Engineering and Automation, 2018, 47(6): 167-169.

[7]陈聪,孙志毅,柏艳红.基于AMESim的气动阀控缸系统特性的研究[J].机床与液压,2014,42(19):34-37.

CHEN C, SUN Z Y, BAI Y H. Study on the characteristics of the pneumatic valve-controlled cylinder system based on AMESim[J]. Machine Tool and Hydraulic, 2014, 42 (19): 34-37.

[8]王飞,段振霞,刘建国,等.气动位置伺服控制系统设计与研究[J].现代制造工程,2017,40(7):90-94

WANG F, DUAN Z X, LIU J G, et al. Design and research of pneumatic position servo control system[J]. Modern Manufacturing Engineering, 2017, 40(7): 90-94.

[9]王波.電阻点焊气动伺服系统力/位置复合控制关键技术研究[D].北京:北京理工大学,2015.

WANG B. Research on key technology of force/position compound control for resistance spot welding pneumatic servo system[D]. Beijing:Beijing University of Technology, 2015.

[10]王然然,李艾民,郑佳,等.气动伺服系统缸内热力过程研究[J].液压与气动,2014,34(03):13-16.

WANG R R, LI A M, ZHENG J, et al. Research on in-cylinder thermal process of pneumatic servo system[J]. Hydraulic and Pneumatic, 2014, 34(3): 13-16.

[11]谢守勇,赵镭,段廷亿,等.蔬菜移栽机取苗机构运动控制系统研究[J].农业工程技术,2019,39(1):64-68.

XIE S Y, ZHAO L, DUAN Y Y, et al. Research on motion control system of seedling-taking mechanism of vegetable transplanter[J]. Agricultural Engineering Technology, 2019, 39(1): 64-68.

[12]高锐,张小珍,许浩,等.采伐机负载敏感液压回路仿真研究[J].林业机械与木工设备,2018,46(5):45-48.

GAO R, ZHANG X Z, XU H, et al. Simulation study on load sensitive hydraulic loop of tree harvesters[J]. Forestry Machinery & Woodworking Equipment, 2018, 46(5):45-48.

[13]郝慧敏,沈兴全,陈焕军.新型压头压力数字化控制的实现[J].煤矿机械,2015,36(1):189-191.

HAO H M, SHEN X Q, CHEN H J. Realization of a new type of pressure digital control[J]. Coal Mine Machinery, 2015, 36(1): 189-191.

[14]成中伟.高精密气动波纹管驱动伺服系统建模与仿真[D].青岛:青岛理工大学,2015.

CHENG Z W. Modeling and simulation of high precision pneumatic bellows drive servo system[D]. Qingdao:Qingdao University of Technology, 2015.

[15]张若青,马媛媛.基于LabVIEW和PAC平台的气动比例位置控制系统分析[J].仪表技术与传感器,2014,51(10):69-71.

ZHANG R Q, MA Y Y. Analysis of pneumatic proportional position control system based on LabVIEW and PAC platform[J]. Instrument Technology and Sensors, 2014, 51(10): 69-71.

[16]夏昌,祝志文.基于CFD的运动桥梁断面气动力非线性特性研究[J].公路工程,2018,43(2):210-214.

XIA C, ZHU Z W. Study on aerodynamic nonlinearity of moving bridge section based on CFD[J]. Highway Engineering, 2018, 43(2):210-214.

[17]柏宗春,李小宁.伺服摆动气缸内置式磁流变阻尼器优化设计[J].南京理工大学学报,2012,36(3):534-539.

BAI Z C, LI X N. Optimum design of built-in magnetorheological damper for servo swing cylinder[J]. Journal of Nanjing University of Technology, 2012, 36 (3): 534-539.

[18]钱炳芸,朱革兰.基于磁流变的气动位置速度复合控制策略[J].控制工程,2015,22(3):555-558.

QIAN B Y, ZHU G L. Composite control strategy of aerodynamic position and velocity based on magnetorheological (MR)[J]. Control Engineering, 2015, 22 (3): 555-558.

[19]邓剑,潘尚峰.基于模糊PID自适应控制的动力卡盘动态扭矩加载研究[J].机床与液压,2019,47(3):64-67.

DENG J, PAN S F. Dynamic torque loading of power chuck based on fuzzy-PID adaptive control[J]. Machine Tool and Hydraulic, 2019, 47(3): 64-67.

[20]覃秋松,麦云飞.模糊工程PID在气动位置伺服中的应用[J].电子科技,2015,28(11):104-109.

QIN Q S, MAI Y F. Application of fuzzy engineering PID in pneumatic position servo[J]. Electronic Science and Technology, 2015, 28 (11): 104-109.