重金属工业固废余热锅炉设计及余热利用

2019-11-27魏烈旭

魏烈旭

(长沙有色冶金设计研究院有限公司, 湖南 长沙 410000)

0 前言

重金属渣料的显著特征是含有价格较高的重金属[1]。余热锅炉作为回收重金属主工艺中的关键设备,不仅可以回收高温烟气中的二次能源,降低烟气温度,更重要的是回收贵重金属,降低烟气中的含尘量,保证工艺系统的通畅[2],所以,其余热锅炉和余热回收方案的设计尤为关键。含锡、铜为主的重金属渣料处置的主工艺是通过加入硫铁矿,进行锡的硫化挥发,使金属锡进入烟尘;金属铜在炉子熔池内以冰铜形式存在;金属铁和硅在炉子熔池内以炉渣的形式存在。根据不同金属的不同特性,通过烟尘富集捕捉金属锡,冰铜捕捉金属铜,炉渣捕捉金属铁,实现金属的分离和回收。本文以含锡、铜为主的重金属工业固废为例,针对其工艺特点,对涉及到的余热回收关键技术进行设计。

1 余热锅炉设计

1.1 烟气条件

余热锅炉入口烟气参数见表1。

1.2 工作制度及设计参数

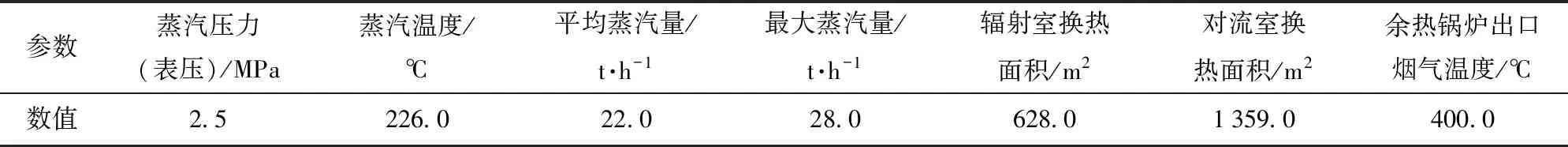

余热锅炉工作制度取决于重金属工业固废回收的工艺制度,根据工艺条件,全加热料时每炉按2 h考虑,其中加料时间为15 min,吹熔炼时间为90 min,放渣时间为15 min。余热锅炉的设计参数见表2。

表1 余热锅炉入口烟气参数表

表2 余热锅炉的设计参数

1.3 余热锅炉的设计特点

余热锅炉由汽包、上升烟道、烟气冷却室和对流管束、余热锅炉本体上附属的清灰及除灰设备等组成。

1.3.1 汽包

1)汽包的规格。汽包规格为Φ1 460 mm×30 mm,锅筒直段长度为11 000 mm,材料选择Q245R。

2)汽包的布置。汽包两端均布置椭圆带人孔封头,汽包内部设置汽水分离装置,在汽包直段上布置下降管及上升管管接头和水位计、主汽阀、安全阀、压力表、排空阀和定期排污等管座。

1.3.2 上升烟道

余热锅炉上升烟道是整个余热锅炉的关键部位。

1)主要热量来源。熔池对余热锅炉的辐射热,SnS进入余热锅炉后与O2的反应热,CO进入余热锅炉的反应热,CuS进入余热锅炉后与O2的反应热,烟气和烟尘的显热以及漏风显热。

2)设计依据。上升烟道的高度设计对整个工艺流程的金属回收率起着重要的作用,重金属渣料的主要金属是Sn,主要根据SnS的易挥发特点进行Sn的回收。但是SnS的熔点只有880 ℃,在高温中容易熔化,会粘结在余热锅炉的水冷壁上,导致余热锅炉传热性能变差、炉壁结锍严重。所以必须在上升烟道内配入O2,使SnS发生氧化反应生成SnO和SO2,SnO的熔点高达1 630 ℃,不会形成熔融物粘接在水冷壁上,而是呈松散的烟尘状态,同时SnO也是本工艺的主要产品。

3)直升烟道规格。直升烟道内腔尺寸为6 360 mm×2 060 mm×7 350 mm,水冷壁由Φ51 mm×5 mm的钢管和厚度为6 mm的扁钢构成,管子间距为100 mm,上升烟道整体悬吊在锅炉顶架上。

1.3.3 烟气冷却室

余热锅炉烟气冷却室是整个余热锅炉回收SnO产品的装置,其主要作用是烟尘回收和烟气降温。烟气冷却室由辐射室和对流室组成,烟尘主要通过辐射室来收集,降温主要通过辐射室和对流室实现。辐射室采用高效弹性振打机解决余热锅炉内的烟尘粘结问题;对流室采用高效弹性振打机,结合爆破清灰装置,解决余热锅炉内的烟尘粘结问题。同时在余热锅炉的水冷壁上设置打焦孔和观察门,加强余热锅炉巡检。烟气冷却室由2个辐射室、3个对流室和对流管束组成。第Ⅰ、Ⅱ辐射室水平断面尺寸分别为4 960 mm×4 260 mm、3 260 mm×4 260 mm;第Ⅰ、Ⅱ、Ⅲ对流室的断面尺寸分别为2 860 mm×4 260 mm、2 660 mm×4 260 mm、2 460 mm×4 260 mm;辐射室和对流室四周均由Φ51 mm×5 mm的钢管和厚度为6 mm的扁钢构成,管间距为100 mm。在Ⅰ、Ⅱ和Ⅲ对流室中布置有纵向间距为120 mm、横向间距为300~400 mm的对流管束。烟气冷却室整体悬吊在锅炉顶架上。

1.3.4 清灰及除灰设备

1)清灰方式。为保证锅炉长期安全运行,采用合适的清灰方式清除受热面上的积灰是保证余热锅炉有效运行的重要手段。本余热锅炉设计采用弹簧振打和爆破清灰组合清灰方式。上升烟道采用弹性振打清灰方式,在上升烟道前后墙上各布置2台弹性振打机,左右侧墙上各布置1台弹性振打机。在上升烟道和烟气冷却室连接处过渡烟道的两侧各布置一个爆破清灰点,在烟气冷却室左右侧墙上各布置18台弹性振打机,在烟气冷却室每组对流管束的左右两侧各布置8个爆破点。

2)出灰方式。烟气冷却室下部布置6个出灰斗,前部高温烟气段的2个灰斗出灰采用出灰罐出灰,后面的4个灰斗采用刮板出灰机出灰。每个灰斗下部均配置2台翻板式出灰阀,出灰阀与出灰机连接处配置非金属膨胀节。

2 余热利用

2.1 蒸汽利用方案的选择

一般来说,炉窑烟气余热回收所产蒸汽的利用方案按其目的可分为供热、发电和热电联产三种。针对本项目余热锅炉产汽波动大以及蒸汽量较小的特点,本项目采用热电联产方案,其核心设备为螺杆饱和蒸汽发电机组。与饱和蒸汽汽轮机组相比,螺杆饱和蒸汽发电机组的主要优点为:

1)结构及原理不同于汽轮机,能适应饱和蒸汽、汽水两相流体和热水及高盐热流体等,不存在叶片水蚀问题。

2)当工质或负荷、余热、余压参数发生变化时也能维持稳定的高效率,运转依然平稳、安全、可靠[3-4]。

3)操作简单且维护方便,螺杆转子粗大坚实,可长期不大修,小修简单易行[5],易损密封件寿命超过2年,运行维护费用低,无需专用技术人员。

4)系统安全稳定、集成度高、占地小。

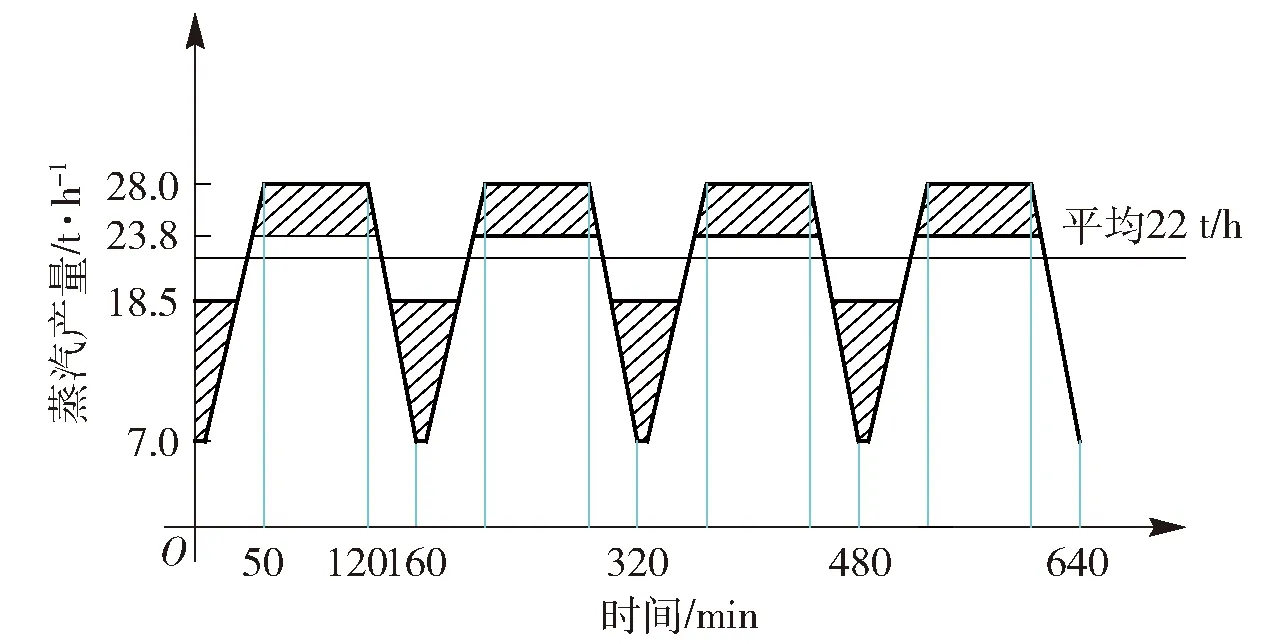

余热锅炉产汽波动大,设计考虑配设蒸汽蓄热器来均衡余热锅炉产汽负荷的波动,尽可能提高单位蒸汽量的发电功率与发电机组的运行效率。蒸汽蓄热器设计工作压力为2.5 MPa,充汽压力为2.4 MPa,放汽压力为1.7 MPa,容积为150 m3。经蓄热器均化后,余热锅炉所产蒸汽曲线如图1所示。

图1 经蓄热器均化后的蒸汽曲线图

2.2 蒸汽利用与发电方案工艺流程

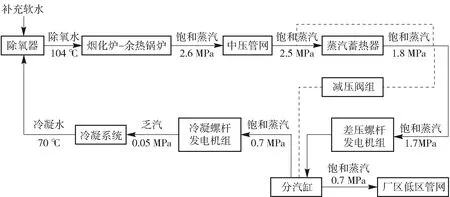

余热锅炉所产压力为2.6 MPa(绝对压力,下同)的饱和蒸汽由中压蒸汽管网送入蒸汽蓄热器,进入蒸汽蓄热器的蒸汽压力约为2.5 MPa,经蒸汽蓄热器均化后的压力为1.8 MPa的饱和蒸汽有两条出路:一路作为差压螺杆膨胀发电机组检修维护时的旁路经减压后送分汽缸;另一路作为正常通路经蒸汽管路送差压、冷凝螺杆膨胀发电机组发电,经蒸汽管路输送后压力为1.7 MPa的饱和蒸汽首先进差压螺杆膨胀发电机组做功发电。差压机组排出压力为0.7 MPa的饱和蒸汽并送分汽缸,分汽缸输出的压力约为0.7 MPa的饱和蒸汽有两个去向:一是送至厂区蒸汽管网作为管网汽源之一;另一去向是送冷凝螺杆膨胀发电机组继续做功发电并变成0.05 MPa、80 ℃的乏汽,乏汽经冷凝水冷却系统冷却后变成70 ℃的冷凝水,冷凝水回收并送余热锅炉房除氧器,二级螺杆发电机组所发400 V、50 Hz电就近送入配电室并网,以供该配电室所属用户使用(即挂网不上外网)。其工艺流程如图2所示。

2.3 项目预期效益估算

在暂不考虑工程投资(包括蓄热器)和运行费用以及蒸汽的波动等问题的前提下,按年工作330天、余热锅炉平均产汽22 t/h、电价0.6元/kWh,对该项目余热利用部分系统在两种作业模式下的经济效益进行估算。

1)作业模式一:余热锅炉所产蒸汽经蓄热器均化后全部发电并回收冷凝水。年净发电(扣除余热电站自用电后)约2 500万kWh,年净发电(扣除余热电站自用电后)约1 780万kWh,年回收冷凝水(不考虑损失)约174 240 t,年发电经济效益约1 068万元,年发电量折标准煤约2 187 tce。

图2 蒸汽利用与发电方案的工艺流程

2)作业模式二:余热锅炉所产蒸汽经蓄热器均化后送差压机组发电,发电后0.7 MPa低压蒸汽送厂区低压蒸汽管网。则年供厂区蒸汽管网低压饱和蒸汽(不考虑损失))为174 240 t,净发电功率(扣除余热电站所配置设备功率后)约540 kW,年净发电(扣除余热电站自用电后)约430万kWh,年发电经济效益约258万元,年发电量折标准煤约576 tce。

3 结束语

本文介绍了重金属回收工艺中余热锅炉及余热利用的设计方案和项目预期产生的效益,但是对余热锅炉和螺杆发电机组的实际运行情况以及项目实际运行产生的经济效益未做说明,待项目投产运行后,作者会进一步对项目实际运行情况和实际产生经济效益进行详细的数据分析,以便于项目更好地推广和使用。