重力感应滑板

2019-11-27李满耀肖运昌

易 植,李满耀,肖运昌

(1.湖南文理学院芙蓉学院,湖南 常德 415000;2.湖南文理学院 计算机与电气工程学院,湖南 常德 415000;3.北京科技大学 自动化学院,北京 100000)

1 系统功能与总体方案

1.1 系统功能

重力感应滑板是一款通过人体重心变化控制前进与刹车的代步滑板车,体积小、质量小,方便携带。现在市场上的电动滑板大多采用遥控器进行控制,但遥控器易丢失,且在通信时所产生的电磁辐射较大,而越来越多的遥控器对无线电频段的占用也会越来越大。此外,市场上的电动滑板价格都比较昂贵。本产品和其他类型电动滑板车相比,具有便于控制的优点,没有遥控器的束缚,减少了电磁波辐射,通过重心就可以控制前进与刹车,控制更加直接,也符合人类惯性思维方式,即身体前倾滑板车前进,身体后倾滑板车刹车。

整个系统要实现的功能是通过重力感应控制滑板车电机的转速和刹车。具体来说,通过传感器检测人体重心位置的变化,单片机加工传感器采集到的数据后给出滑板电机的相应控制信号,进而控制滑板的移动状态,最终实现站在滑板上身体前倾滑板车前进,身体后倾滑板车减速刹车,人离开滑板车后滑板停车。

1.2 设计方案的总体说明

该项目在设计初期被分为两大部分单独设计,即重力感应系统和电机控制系统[1]。前期工作重心放在重力感应系统的设计实现上,后期主要是滑板的速度控制。除滑板板面以外,其他使用的所有材料都以体积小为基本原则,因为滑板下面的体积是有限的且本身很小。

2 重力感应系统的设计

2.1 传感器的选择与介绍

传感器是重力感应滑板最重要的感觉神经,它的好坏直接决定了滑板车的品质。项目初期,对比多种可以测量重力的传感器,有体积小巧的金属应变式传感器、称重传感器、工业级的微型压力传感器等。金属应变式传感器很薄,各种尺寸大小都有,但是出于工作原理考虑,不适合安装在滑板上,因为滑板形变量微小,即使人站在滑板上,滑板板面的形变也微乎其微。此外,应变片一般粘贴在刚性材料表面,而滑板使用的是木板,直接粘贴后测量误差较大。微型压力传感器与工业用品相比体积不大,但是与滑板相比体积已经不合适。

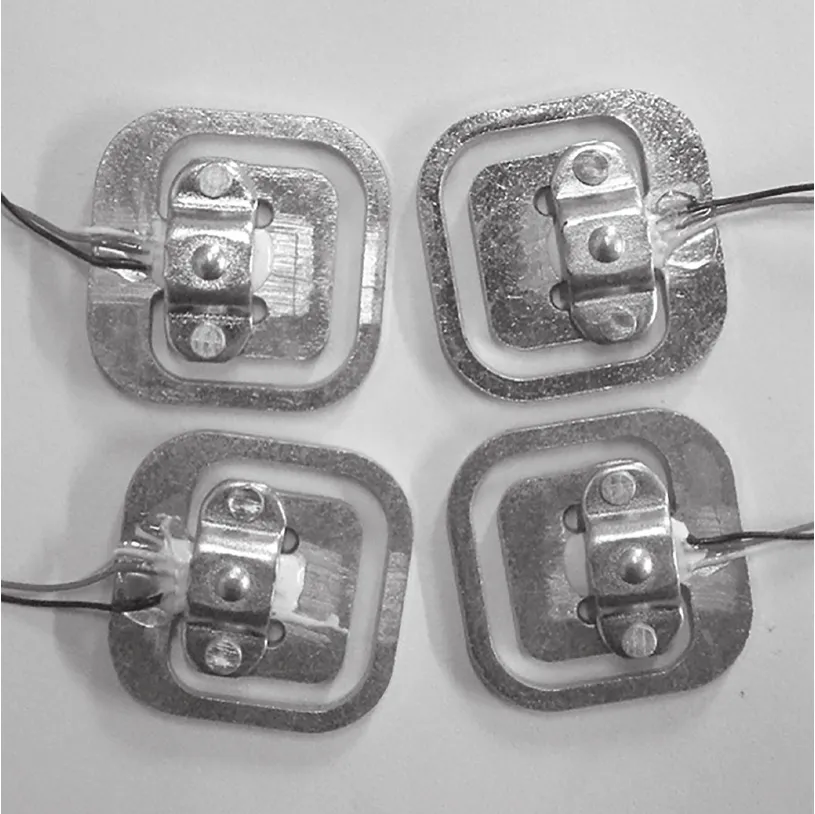

综合考虑后,需要的传感器应该具有以下特点:(1)体积小,越薄越好,便于安装;(2)测量精度高,微小的重力变化也能测量出来;(3)强度大,耐磨损。最后,选用的传感器是用于人体称重的称重传感器,如图1所示。

图1 称重传感器的外形

称重传感器本质上是一种应变式传感器,外形已经加工成桥式可以直接使用,内部是半桥式结构。可以单个传感器配合外部电阻构成全桥使用,也可以多个传感器构成全桥使用。

2.2 单片机及辅助器件介绍

滑板控制系统采用Freescale公司MK60DN512ZVLQ10型号的单片机作为核心控制器。MK60DN512ZVLQ10的内核是32位的ARM Cortex-M4,具有高能效、易使用、功耗低等特点。K60外部搭载50 MHz的晶振、内部100 MHz的标准系统时钟频率,拥有强大的数字信号处理能力。内部具有GPIO、PWM、LED、UART、PIT定时中断和DMA等模块共144个外部引脚;GPIO分为A、B、C、D、E共5组,都可组输入与输出用;3个PWM模块共计12个通道,可同时向外输出3个不同频率的PWM信号,其中2个模块也具有PWM输入捕捉功能[2]。本项目中主要涉及GPIO模块、PWM模块的输出功能以及LED模块。

数据采集过程中,采用OLED显示屏配合单片机进行采集工作,也用到了IAR Embedded开发软件进行在线数据采集。

2.3 重心信号采集电路

重心信号采集电路也是整个系统重要的一部分。项目初期采用半桥式传感器搭配等值电阻构成桥式电路,输入电压为DC 3.3 V,输出1.2 V左右,桥式输出端直接与单片机的ADC引脚连接。经过测量发现,这样的桥式电路输出电压较大,但作用在传感器上的压力发生变化时,输出的变化量在毫伏级甚至微伏级,很难进行进一步的数据处理。因此,这种方案被排除。

采用SPSS 19.0统计软件程序进行统计分析,计量资料用均数±标准差表示,组间比较采用方差分析,多重比较采用LSD-t检验。计数资料以率(%)表示,采用χ2检验分析。生存资料采用Kaplan-Meier法分析,组间比较采用Log-rank检验,预后影响因素分析采用Cox回归分析,P<0.05为差异有统计学意义。

把两个传感器并联构成互补式全桥电路,经过仔细的测量挑选,终于选出2组(4个)阻值非常接近的传感器。分别并联后,测量其输出电压都在毫伏级,压力变化时输出变化也在毫伏级,比较理想。把桥式电路的正负输出端接到单片机的ADC输入端,可以采集到数据,但是施加在传感器上的力缓慢变化时,采集到的数据会快速发生变化,且一直在大幅度波动,给进一步的数据处理造成了很大麻烦。仔细分析滑板对数据的需求,认为把人体重心变化的周期控制在秒级即可,即采集到的信号维持在几秒或者数秒变化一次就可以满足系统需求,并不需要维持几毫秒甚至几微妙采集一次。因此,尝试通过增加滤波电路抑制采集到的数据变化太快的问题。

设计简单的LC低通滤波器和RC低通滤波器,结合已有材料,经过理论计算LC滤波器与RC滤波器的截止频率为1.447 Hz。根据周期与频率的关系[3]:

可知,T≥0.7 s,即只有周期大于0.7 s的数据才能通过滤波器。焊接好电路后再次采集数据,效果并不理想,数据波动依然很大。将两个滤波器串联后再采集数据,效果同样不理想。仔细分析和实验后发现,单片机内部的ADC模块对电源要求非常高,且存在一定的转换误差,这种误差经过软件放大后更大,因此这种方案也被放弃。

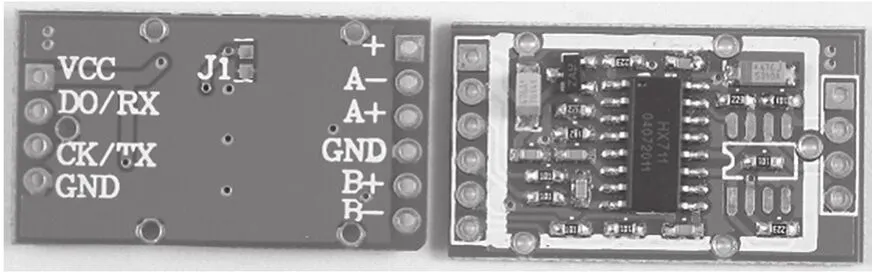

查阅大量的资料后,找到了一种专用于应变片的模拟/数字转换器芯片XH711。XH711是一款专为高精度称重传感器而设计的24位A/D转换芯片,如图2所示。与同类型其他芯片相比,该芯片集成了包括稳压电源、片内时钟振荡器等其他类型芯片所需要的外围电路,具有集成度高、响应速度快、抗干扰能力强等优点。该芯片输入选择开关可以任意选择通道A或通道B,与其内部的低噪声可编程放大器相连。通道A的可编程增益为128或64,对应的满额度差分输入信号幅值分别为20 mV或40 mV,通道B则为固定的32增益。芯片内提供的稳压电源可以直接向外部传感器和芯片内的A/D转换器提供电源。把传感器接到XH711模块的输入端、模块的信号输出端和时钟端接单片机的I/O口,通过单片机的两个I/O口对XH711芯片进行编程和读取数据,再次采集数据后,得到了比较稳定可靠的压力数据。

图2 XH711芯片模块

2.4 数据处理思想

把采集到的重力数据软件滤波后分成两大类:一类是滑板本身的重力,另一类是人站在滑板上以后的重力。将前者的1.2倍作为阈值,用来区分滑板上有没有人,以实现控制者离开滑板后滑板自动停车。为防止误动作,阈值太大会影响体重较小的使用者的体验。后者继续分区域进行控制,前端传感器得到的数值大于某一值,单片机发出前进控制信号;后端传感器的值大于某一值时单片机发出刹车控制信号。以上是滑板车基本的控制思想。

3 动力系统的设计

3.1 电 源

滑板车系统采用锂电池作为电源,因为锂电池具有重量轻、体积小、容量大等特点。前期调试使用的是SUING品牌的SS1792F,可跟踪直流稳定电源和DUPU牌2 200 mAh、11.1 V的锂电池。可跟踪稳定电源主要在调试电调参数时使用,锂电池则在离线调试中发挥了巨大作用。

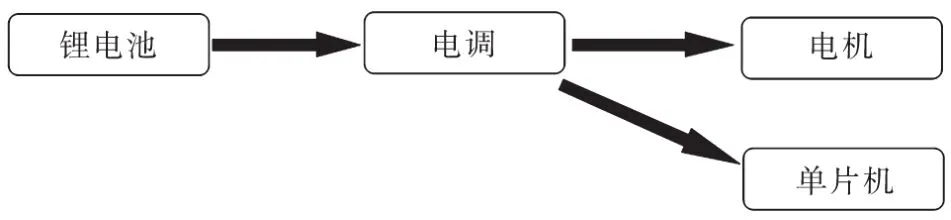

电源直接为电调供电,经过内部斩波电路转换为三相交流后输出到滑板的三相电机。电调的控制端集成了DC 6 V的输出电压,可以用于单片机的电源。由于单片机采用3.3 V供电,因此把电调输出的6 V经过降压处理后给单片机供电。同时,在6 V输出端与单片机之间串联了电力二极管,防止调试时单片机经电调内部形成回路烧毁单片机。电能流程如图3所示。

图3 电源流程图

3.2 电调及电机的控制

电调即电子调速器是用来直接控制电机转速的,这里采用华沃瑞FVTA电调。该电调完全防水,拥有全新的程序算法,具有9种启动加速度,加速度及油门线性度,具有电子刹车功能,具有电池电压过低保护、过温保护、油门失控保护以及堵转保护等多重安全保护功能,同时支持有感和无感马达,拥有独立编程接口[2]。

电机使用N5065型400 kV(RPM/V)的无刷电机,最大电流90 A,无功电流2 A,功率为1 450 W。这种电机大多用在航模中,也可用于普通滑板改装电动滑板,因此选择这种电机。由于滑板采用人体实时控制,所以选择的是内部不带测速传感器的无刷电机,拟用开环控制电机的速度。电机输出轴通过有齿皮带与滑板后轮连接,防止传动时皮带打滑,有效输出更大。

4 组装过程与调试

4.1 组装过程

首先安装的是电机和车架。电机固定时需要保证其强度,必须牢固以防止电机支架与车架轴发生相对转动。车轮与车架用带滚珠的轴承固定,减小了摩擦力和额外的损耗,车轮外侧通过弹性垫圈由螺丝紧固。

其次,安装滑板板面、传感器、电调、电源以及单片机等。传感器的安装过程较为复杂。传感器要安装在车架和板面之间,既要起到固定作用,又要能够保证准确测量出重心位置变化。

开始时,把称重传感器直接放置在板面和车架之间,四周用长螺丝固定,传感器与车架的支点很少。这样做虽然数据采集很准确但是由于螺丝宁得较松,所以车架与板面松松垮垮,安全性差,传感器也容易移动增加采集数据误差,因此这种结构并未采纳。

于是,尝试保证安全性的前提下适当放弃采集精度,同时通过网络了解到一种PET材质的薄膜式压力传感器,如图4所示。这种传感器非常薄,不足1 mm,非常适合该项目。传感器主体部分圆直径20 mm,引线长120 mm。传感器区域最高分辨率面积可达1 mm×1 mm,在0.1 m2的区域面积内分布6 000个压力传感器,以300 Hz采样频率检测每个点的受力情况,被测物体质量范围为0.5~150 kg。

图4 薄膜压力传感器

把这种传感器压在车架和滑板板面之间,传感器引线接XH711模块的输入进行采集测试。当压力变化时,采集到的数据不做任何变化。多次尝试后,依然如此。后来用万用表测量器阻值变化发现,无压力时传感器两输出引脚之间的电阻非常大,相当于开路;有压力时两引脚之间的电阻迅速减小到几十欧姆,作用力稍大,后端口电阻甚至会减小到零点几欧姆,给测量带来了很大不便。对比各种桥式电路,电阻值多在1 Ω,阻值变化范围也很小。这种变化范围巨大的传感器明显不适合做成桥式电路。经过多次尝试无果后,最终放弃使用这种传感器。

深入思考后,决定重新尝试最初的方案并认真优化它。最初把测量精度放在首位,理论上可以得到数据,实际使用中存在不安全因素即结构不稳定。于是,最终决定将两者进行折中思考。基于先前的研究,在传感器下面增加塑料托片用于缓冲,并把固定滑板车架和板面的螺丝继续紧固,直到车架和板面不发生晃动。这时传感器会有一基础偏差,数据处理时把传感器采集到的值减去这个基础偏差当作实际测量值,即矫正偏差的方法。再次测量后数据基本正常,虽然与实际的压力存在一定的误差,但是理论分析不影响进一步控制,可以进行下一步。

最后,安装电调、电池和单片机,并在全部组装好以后为电调、电池和单片机设置整体的防护罩。

至此,滑板车全部组装完毕,后续是程序的编写和调试。

4.2 调 试

调试过程包括程序仿真和系统离线测试。

程序仿真主要是把控制思想转换为程序,并在PC机上进行逻辑测试。控制思想即先把采集到的重力数据软件滤波后分成两大类,用于区分滑板车上有没有人,这是滑板前进的基础条件,以实现人离开滑板车后滑板的自动停车。软件滤波采用中位值平均滤波算法,又称防脉冲干扰平均滤波法,是把中位值滤波法和算数平均滤波法的结合体,能有效消除由偶然脉冲性干扰所引起的采样值偏差。同时,由于它测量速度较慢,正好弥补了单片机采样速度太快的缺点,两者优势互补。

检测滑板上有没有人的阈值是大量测量后取的平均值,把它当作滑板前进的基础条件,即重量小于这个值处理器不会做任何处理。如果检测为有人,前端传感器得到的数值大于某一值且后端传感器得到的数值小于某一值,单片机发出前进控制信号;前端传感器的值小于某一值且后端传感器的值大于某一值时单片机发出刹车控制信号,前进与刹车之间留出一定的空间默认前进。

离线测试主要用来验证和配合程序修改调试。

5 结 论

经过近半年的设计与研究,重力感应滑板现已实现了依靠人体重心变化而控制前进与刹车的设计目标,具备了使用者身体前倾向前行驶、身体后倾及时刹车的功能,与市场上销售的遥控电动滑板车在控制方法上有着本质区别,简化了电动滑板的控制方法,减少了电磁波的辐射,基本实现了代步功能。

重力感应滑板现在只是实现了依靠人体重心变化控制滑板的前进和停止,后续将从身体前倾角度细化和优化速度控制。例如,可以把身体前倾的角度分为几个等级,每一级限制一个最大速度,直到滑板的最大速度。这样可以实现不同场合下的使用速度,提高了滑板的娱乐性。此外,也可以优化电源,使用输出电流更大的电池,提高电机的带载能力。