硅碳负极材料的合成研究

2019-11-26刘进

刘 进

(1.河南省先进碳化硅材料重点实验室,河南 开封 475004;2.开封市化工清洁生产技术重点实验室,河南 开封 475004;3.开封大学 功能材料研究中心,河南 开封 475004;4.开封大学 材料与化学工程学院,河南 开封 475004)

随着国家《促进汽车动力电池产业发展行动方案》等一系列鼓励电动新能源汽车发展的利好政策出台,新能源汽车工业也进入了飞速发展期。这一切的发展,都对电池行业提出了更新更高的要求,迫切需要有体积小、能量高、质量轻的微型高能二次电池。锂离子电池以其比能量高、功率密度高、循环寿命长、自放电小、性能价格比高等优异的性能而迅速的得到发展,其作为储能性能优良,环境友好的新一代可充电“绿色电池”,已成为高能量密度要求的储能设备首选。其中硅基材料作为一种新型锂电负极材料,也逐渐的被人们所认知,其理论质量比容量为4200 mAh·g-1[1-2],是目前已知合金化储锂材料中理论比容量最高的,所以,被认为是最具有应用前景的锂电负极材料[3]。

硅基材料虽然比容量较大,但其在充放过程中,会出现体积膨胀(300%),易造成材料本体结构的崩塌和活性材料的脱落粉化,致使该材料的循环性能不佳。近年来,研究者主要是通过材料的纳米化改良来减少材料的体积膨胀和材料粉化问题,但这种方法的制造成本相对较高,已成为制约其商业化应用的一个重要原因。

同时,自2000年以来,国内光伏产业进入了快速发展期,2017年多晶硅产量已达24.2万t,硅片产量约87 GW[4]。在制备太阳能电池时,通常需要将高纯硅锭切割成单元硅片,在切割过程中,根据理论计算,将有44%的晶体硅被切磨为硅粉“锯屑”进入到切割浆料中,而在实际加工过程中则有高达 50%~55%的晶体硅以亚微米级硅粉的形式损失,这意味着光伏产业每年将有超过10万t的硅粉废料产生。很显然,如果能够将光伏产业硅废料成功的应用于锂离子电池负极材料,这必将会带来巨大的经济和社会价值。

本文采用光伏行业线切割硅废料为硅基原材料,采用羧甲基纤维素(CMC)作为碳源,以球磨和烧结等易于工业化的生产工艺为主要制备方法,制备得到电化学性能优异的碳包覆硅基材料。该制备工艺的开发,为废硅粉的重新开发利用,提供了一条崭新的技术路径。

1 实验

1.1 实验药品及仪器

主要药品:硅粉废料,山西潞安太阳能公司;石墨,电池级,广东烛光新能源科技有限公司;氢氟酸,科路德有限公司;NH4Cl,分析纯,天津市科密欧化学试剂有限公司; Na2SO3·H2O,分析纯,天津市科密欧化学试剂有限公司; CMC,分析纯,广东烛光新能源科技有限公司。

主要设备仪器:高温管式电阻炉(YFK60※400/100-60),上海意丰电炉有限公司;球磨机(F-P2000),湖南弗卡斯实验仪器有限公司;手套箱,上海米开罗那机电技术有限公司。

1.2 材料的合成及模拟电池制备

1.2.1 硅碳负极材料的制备

1)将废硅粉置于高温管式电阻炉中800℃烧结2 h(氩气氛围),冷却后取出,按球料比8∶1配比,氩气保护下球磨机中球磨40 h。

2)取球磨后样品20 g,按料球比1∶2加入硅酸钠球磨10 min,而后加入氯化铵球磨,其中NH4Cl∶Na2SiO3.9H2O∶Si=3∶1∶5(物质的量比)。

3)在上述加过硅酸钠和氯化铵的基础上加入石墨,比例为: Si∶石墨=2∶3(质量比),150℃烘干,分成三份,分别加入羧甲基纤维素CMC,其比例为:硅粉∶石墨∶CMC分别为5∶7.5∶2.5、5∶7.5∶5、5∶7.5∶15(质量比),150℃烘干。

4)900℃烧结2 h(氩气氛围),5%HF酸浸泡10 h。水洗至中性,将三样品38℃烘干处理。按活性物质∶SP(碳黑)∶PVDA(聚四氟乙烯) =0.9∶0.04∶0.06。分别制作成扣式电池,分别标识为2.5%,5%,10%CMC样品。

1.3 材料的表征

材料X射线衍射采用德国Brucker Axs公司 D8 Advance X衍射仪进行表征,其条件为CuKα,扫描范围为10~90°;扫描电镜(SEM)表征采用蔡司Sigma-500电子扫描电镜进行,电学性能测试采用新威公司电化学综合分析测试仪进行分析测试。

2 结果与讨论

2.1 微结构表征

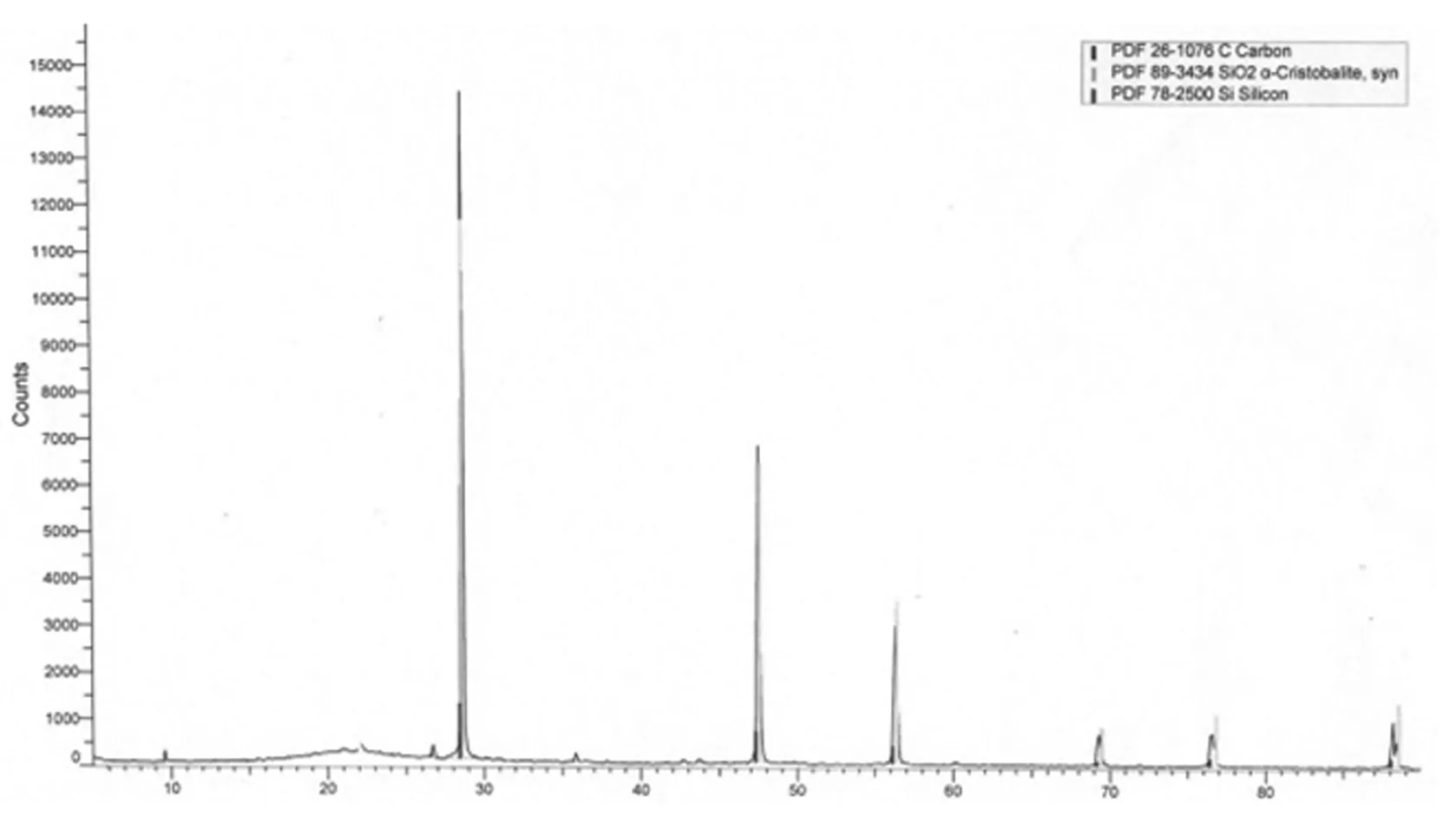

图1 废硅粉XRD图

图1为废硅粉的XRD图谱,由图可以看出,废料中主要成分为氧化硅和硅,还含有一定量的杂质(如碳)等。由XRD图可以知道,废料中主成分为硅,含有的其他杂质应该为切割过程中混入的一些有机物(碳),所以先将材料于800℃进行了高温烧结(氩气氛围),以除去杂质。

2.2 形貌表征

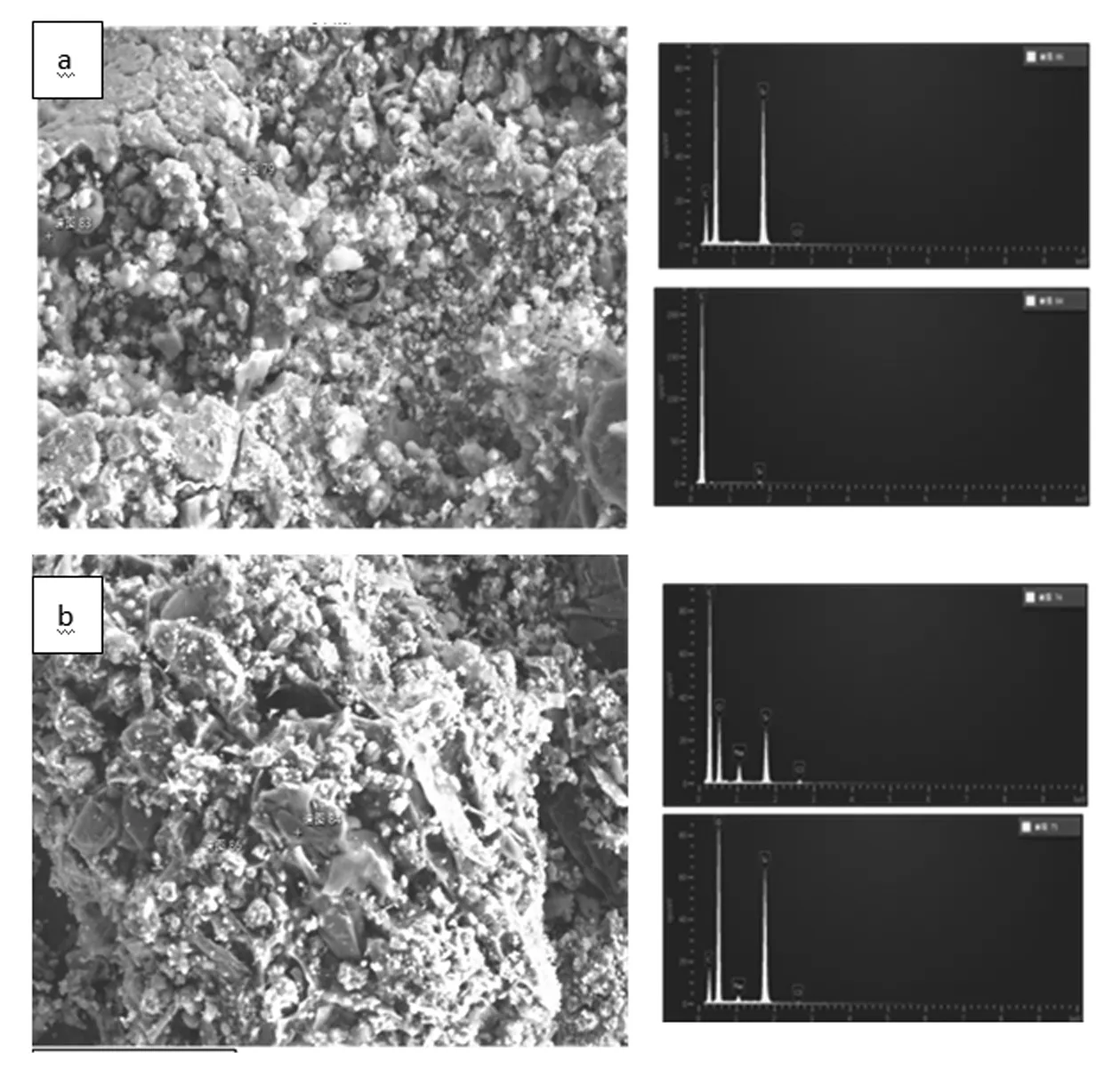

图2分别为加入2.5%,5%,10%CMC所得产物的扫描电镜图及对应的能谱图。通过能谱点扫可以看到,不同扫描点分别代表的碳元素和硅元素(颜色稍浅的主要为碳元素,较深的主要为硅元素),由电镜图可看出碳元素和硅元素的包裹形貌。由电镜图可以看出:加2.5%CMC的硅元素已在碳元素的包裹之中,且分布形态均匀,整体包覆效果较好;加5%CMC的硅元素在碳元素的表面有分布,碳元素比较集中且硅碳呈现一定的分离;加10%CMC大多数碳元素在硅元素的表面裸露,且相对比较分散,硅碳元素分别出现单元素的团聚情况(硅、碳元素分别聚集在一起)。

图2 2.5%,5%,10%CMC包覆硅粉扫描电镜图及能谱图

由电镜图可以看出,在硅碳包裹方面,2.5%CMC硅元素都在碳元素的包裹中而且分布均匀,包裹比较好。加CMC的比例越小的产物包裹形态较好。

2.3 电化学性能表征

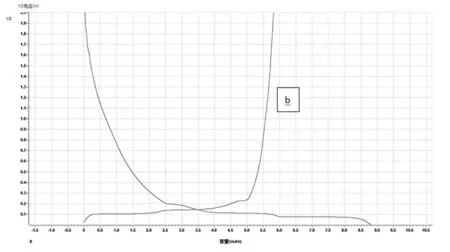

图3 2.5%,5%,10%CMC碳包覆硅材料充放电曲线图

图3为所得产物模拟电池的首次充放电曲线,(a)(b)(c)为分别为加入2.5%,5%,10%CMC产物的充放电曲线。由曲线图可以看到,加2.5%CMC的曲线图底部相对比较平稳;加5%CMC的曲线图底部波动比2.5%波动稍微偏大;加10%CMC的曲线图底部波动较大。底部的波动体现了材料在充放电过程中,充放锂离子对材料的电学性能影响。由图可知,加入CMC的比例越大电池的电化学性能曲线图波动越大,其材料的在充放电过程中体现出来的电化学性能越不稳定。由此,可以看出,从电池的电化学稳定性能看,加入2.5%CMC能较优。

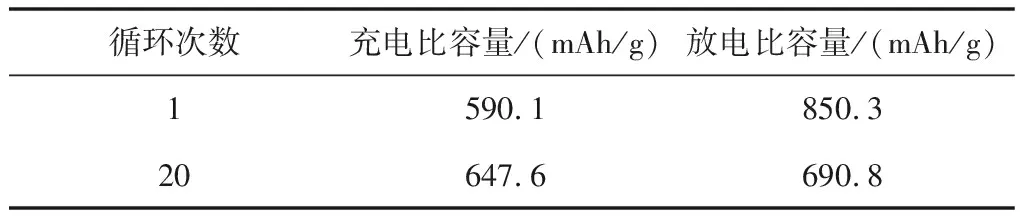

表3 2.5%CMC样品的充放电性能

表4 5%CMC样品的充放电性能

表5 10%CMC样品的充放电性能

表3~5分别为加入2.5%,5%,10%CMC后材料模拟电池充电容量和放电容量,由表可知,加入2.5%CMC材料首次放电容量为850.3 mAh/g,第20次放电容量还保持到690.8 mAh/g,为首次放电容量的81.24%,循环性能较好;加入5%CMC首次放电容量达到739 mAh/g,第20次放电容量529.4 mAh/g,为首次放电容量的71.64%;加入10%CMC首次放电容量为323.8 mAh/g,第20次放电容量为314.3 mAh/g,为首次放电容量的97.06%,循环性能优异。从电池的充放电性能上看,加2.5%CMC充放电容量最高,循环性能一般;加5%CMC的放电容量处于中间,但循环性能最差;加入10%CMC的充放电容量最低,但循环性能优异。

3 结论

本文采用光伏行业线切割硅废料为硅基原材料,采用羧甲基纤维素(CMC)作为碳源,以球磨和烧结等易于工业化的生产工艺为主要制备方法,通过对不同比例CMC添加量的对比研究,得到2.5% %CMC添加量为放电容量和循环性能为较优的组合。材料首次放电容量达到了850.3 mAh/g,20次放电容量还保持到首次放电容量的81.24%,制备得到一种电化学性能优异的碳包覆硅基材料。为废硅粉的重新开发利用,提供了一条崭新的技术路径。