316L核级不锈钢快拆部件压力电阻点焊工艺研究

2019-11-26钟建伟盛国福高明月

钟建伟,盛国福,高明月,冯 亮

(中广核铀业发展有限公司,广东 阳江 529500)

在压水堆核电站新型燃料组件设计中,采用了快拆部件将燃料组件骨架与上管座进行连接,与传统AFA 3G燃料组件相比,其具有快捷拆卸上管座的优势。快拆部件由导向管套管、连接管、乘力环、定位环和弹簧组成,导向管套管和连接管均采用核级材料AISI 316L不锈钢棒材加工而成,并通过压力电阻点焊将两者连接。电阻点焊通过在焊接压力作用下对局部被焊工件通电产生热量,具有操作简单、工作效率高等特点,在制造业、汽车工业等薄板焊接构件中应用广泛[1]。

压力电阻焊中对焊接性能影响较大的三个参数为焊接电流、焊接时间和焊接压力。孙海涛等研究认为[2],适当增大电极压力和焊接电流可以提高焊接质量。王攀等采用正交试验法[3],对电阻点焊焊接参数进行优化研究,认为电极压力、焊接电流和焊接时间这3个参数对点焊接头焊接质量都有影响,且焊接电流影响程度最明显,其次为焊接时间,电极压力影响程度最小。刘辉等对316不锈钢点焊工艺研究时[4],采用正交试验法,根据极差分析,得到焊接电流对熔核直径和拉剪力的影响最大,其次是电极压力,点焊时间的影响最小。

本文通过试验对快拆部件的压力电阻点焊工艺进行研究和分析,采用硬规范(强电流、短时间)和软规范(小电流、长时间)进行比对和试验,通过优化焊接电流、焊接压力和焊接时间,得到适合于国产AISI 316L不锈钢快拆部件的焊接工艺参数组合,并对缺陷进行分析,为后续同类型的焊接工艺研究提供参考。

1 试验材料和方法

焊接质量好坏的评判因素有多种,如焊点加热快慢、熔核大小、熔核喷溅以及抗拉伸载荷等[5],新型燃料组件快拆部件的技术要求见表1。

试验所需的导向管套管和连接管由AISI 316L冷作态不锈钢加工而成,棒料的化学成分见表2。

表1 快拆部件点焊技术要求

表2 试验材料的成分(质量分数,%)

加工后导向管套管内径要求为φ12.65±0.03 mm,连接管外径φ12.65±0.03 mm。为两者装配,导向管套管尺寸尽量往上限控制,而连接管的尺寸尽量往下限控制,导向管套管与连接管两者点焊如图1所示。

采用线切割制备金相试样,经热镶嵌后依次用400#、800#、1200#金相砂纸抛光、再经过绒布抛光。

图1 快拆件点焊焊接试样实物图Fig.1 The physical drawing of spot welding sample for QD

使用金相腐蚀液观察金相组织,腐蚀液配比盐酸、丙三醇、硝酸与双氧水,各组分的体积百分含量为:40%盐酸、30%硝酸、20%丙三醇和30%双氧水。采用万能试验机对焊接接头进行拉伸,执行GB/T 2651—1989标准。

2 试验结果与分析

2.1硬规范中焊接电流对焊接性能的影响

试验中焊接时间和焊接压力固定参数值,焊接时间为25 ms,焊机压力为900 N,焊接电流的范围2.60~3.50 kA,焊接参数组合见表3。

试验结果表明,当316L不锈钢快拆部件采用硬规范进行压力电阻点焊时,焊点容易产生飞溅,在试验范围内的焊接电流值都产生不同程度的表面飞溅现象,如图2所示。

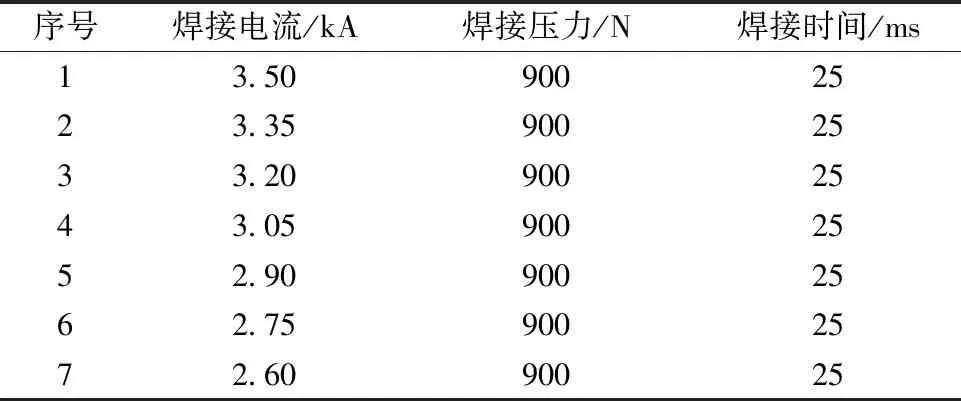

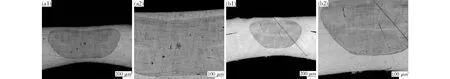

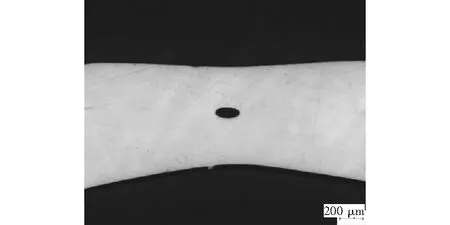

对试样进行金相检测,发现焊接电流过大时,金相熔核的内部发现裂纹,如图3所示。

表3 硬规范焊接电流参数

图2 焊接试样表面飞溅Fig.2 The surface spatter of welding sample

(a1)焊接电流3.35 kA, 50×;(a2)焊接电流3.35 kA,100×;(b1)焊接电流2.90 kA,50×;(b2)焊接电流2.90 kA,100×图3 焊接电流过大时产生裂纹金相组织 (焊接压力900 N,焊接时间25 ms) (a1) welding current is 3.35 kA,50×;(a2)welding current is 3.35 kA,100×;(b1)welding current is 2.90 kA,50×;(b2)welding current is 2.90 kA,100×Fig.3 The microstructure of cracks when welding current is too high(welding pressure is 900 N, welding time is 25 ms)

316L为超低碳不锈钢,基体组织为奥氏体,Cr和Ni元素较高,有较大的热裂纹倾向[6],且由于316L不锈钢热导率小,线膨胀系数大,压力电阻点焊时因金属液化导致体积膨胀而产生内压力。当内压力过大时,塑性环局部被内压力产生缝隙,而熔化金属无法快速填充塑性环产生的缝隙时,熔化的金属就会以飞溅的形式冲出,而增大电极压力,可以降低焊接飞溅的产生。

当焊接电流3.50 kA有较大热量时,金相组织中会产生了裂纹和缩孔。裂纹的产生是因为焊接时热量产生较快,不锈钢的热导率较小导致散热较难,焊接残余应力较大,金属凝固期间存在较大的拉应力而导致产生裂纹。缩孔的产生是因为316L不锈钢点焊熔核中以柱状晶为主,易使得有害杂质元素偏析,促使产生焊接裂纹,且点焊过程中受到焊接电极和母材的冷却作用,熔核的凝固速度极快,熔核后期液体金属量变少,以等轴晶形式凝固时,极易形成收缩性的不连续缺陷;也与导向管套管与连接管之间的装配间隙有关,电极压力需克服两者之间的间隙,使得熔核区的液态金属在焊接结晶阶段没有得到足够的焊接压力作用,受冷收缩产生了缩孔。

此外,焊接试样的焊点表面还出现了毛刺,这可能是导向管套管与连接管之间的装配间隙造成的,间隙较大使得焊接区域的接触面积变小,电流密度增大,熔合区加热过快,产生了表面毛刺。

图4 缩孔金相组织(焊接电流3.50 kA,焊接压力900 N,焊接时间25 ms)Fig.4 Microstructure of shrinkage cavity defect (welding current is 3.50 kA, welding pressure is 900 N, welding time is 25 ms)

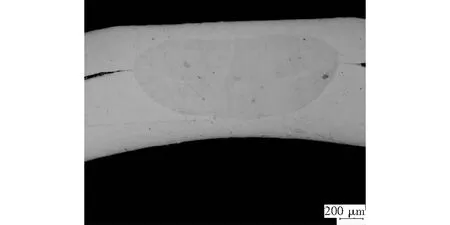

降低焊接电流至2.75 kA时,试验结果表明,可以得到较好的金相组织,熔核直径(φ1864 mm)、压痕深度(≤0.3 T)均满足技术要求,显微组织中无裂纹、气孔等焊接缺陷的产生(见图5),但焊接时仍存在表面飞溅的现象。

2.2硬规范中焊接压力对焊接性能的影响

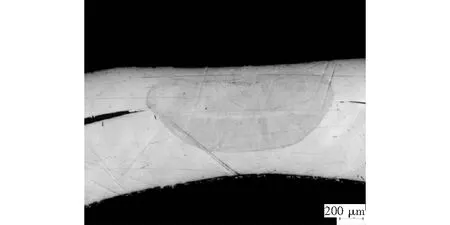

焊接压力的提高,可提高形核的稳定性,降低飞溅的产生,因此在焊接电流2.75 kA的基础上,将焊接压力提高到920 N和940 N。试验结果表明,焊接压力的增加,电极与工件的接触电阻也随之增加,焊接热量的提高,点焊时出现热裂纹,见图6。

图5 焊接电流2.75 kA、焊接压力900 N、焊接时间25 ms时试样金相组织Fig.5 Microstructure of sample when welding current is 2.75 kA,welding pressure is 900 N, welding time is 25 ms

2.3软规范对焊接性能的影响

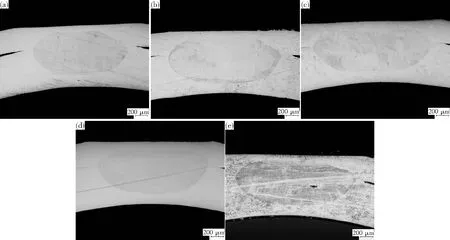

316L不锈钢当焊接采用小电流、长时间的压力电阻点焊软规范时,温度场分布平缓,塑性区宽,在焊接压力的作用下易变性,但可减少产生熔核喷溅、缩孔和裂纹的倾向。针对硬规范试验中,绝大部分的焊接试样金相组织中出现了裂纹的现象,因此采用软规范进行工艺试验,将焊接压力和焊接时间设置为固定值(焊接压力900 N,焊接时间增加至5周波,即为100 ms),焊接电流降低至2.00~2.40 kA。

金相组织见图7,试验结果表明,316L核级不锈钢快拆部件采用小电流、长时间焊接时,金相显微组织不易出现热裂纹。但当焊接电流增大至2.40 kA时,熔核区加热过快,熔核组织热输入增加,不锈钢散热较差,焊接残余拉应力增加,金相显微组织中重新出现裂纹。

(a)焊接压力920 N;(b)焊接压力940 N图6 焊接压力增大后试样金相组织(焊接电流2.75 kA,焊接时间25 ms)(a) welding pressure is 920 N;(b) welding pressure is 940 NFig.6 Microstructure of sample increasing welding pressure(welding current is 2.75 kA,, welding time is 25 ms)

(a)焊接电流2.00 kA;(b)焊接电流2.10 kA;(c)焊接电流2.20 kA;(d)焊接电流2.30 kA;(e)焊接电流2.40 kA图7 不同焊接电流下试样的金相组织(焊接压力900 N,焊接时间100 ms)(a) welding current is 2.0kA;(b) welding current is 2.10 kA;(c) welding current is 2.20 kA;(d) welding current is 2.30 kA;(e) welding current is 2.40 kAFig.7 Microstructure of sample under different welding current(welding pressure is 900 N, welding time is 100 ms)

软规范时中焊接时间过长,焊点表面质量会变差,电极损耗较快,生产效率低,因此将焊接时间降低至50 ms,采用焊接电流2.20 kA,焊接压力900 N不变。试验结果表明,焊接的金相显微组织与焊接时间100 ms相比,变化不大,金相组织中无裂纹产生,见图8。

图8 焊接电流2.20 kA、焊接压力900 N、焊接时间50 ms时试样金相组织Fig.8 Microstructure of sample when welding current is 2.20 kA,welding pressure is 900 N, welding time is 50 ms

综上所述,从金相的结果来看,针对316L不锈钢快拆部件点焊工艺特点,采用较小的焊接电流,较长的焊接时间,焊接电流在2.00~2.30 kA之间、焊接压力900 N、焊接时间50~100 ms的工艺参数较为合适,得到的金相显微组织无裂纹、缩孔等焊接缺陷产生。

2.4焊点拉伸性能

对焊接电流2.00 kA、焊接压力900 N、焊接时间100 ms的焊接试样进行了拉伸试验。结果表明,拉伸强度平均值为6570 N,大于4500 N的技术要求。

减小焊接时间至50 ms,维持2.00 kA焊接电流和焊接压力900 N,焊接试样拉伸强度平均值6012 N。与焊接时间为100 ms的相比,两者差距不大。

3 结论

1)316L不锈钢快拆部件点焊时,采用硬规范焊接,金相组织中易出现裂纹、缩孔等焊接缺陷;

2)316L不锈钢快拆部件的点焊工艺,采用软规范较为合适,试验范围内焊接电流2.00~2.30 kA、焊接压力900 N、焊接时间50~100 ms为较佳焊接工艺参数组合;

3)在焊接参数范围内,最小焊接能量的点焊接头的强度平均值为6012 N,金相合格,符合核级快拆部件的技术条件要求。