装配式结构后浇节点快硬无收缩混凝土的配制

2019-11-25段文川李媛梁冬杨俊凯周丽

段文川,李媛,梁冬,杨俊凯,周丽

(重庆建工住宅建设有限公司,重庆 400015)

0 引言

装配式混凝土结构依靠节点及拼缝将预制构件连接成为整体[1-2],连接节点合理的连接,保证了构件的连续性和结构的整体稳固性[3-4],因此,节点连接的可靠性和整体性是影响装配式结构施工的关键技术。通过后浇混凝土将预制构件连成一体的概念建立在与全现浇框架的强度和延性相当的基础之上,其节点连接性能可靠,总体性能与现浇混凝土节点相当[5]。但目前后浇混凝土普遍存在施工及凝结硬化周期长,体积收缩大和易开裂的问题[6],因而限制了装配式结构的发展与推广。

本文针对现有装配式结构节点连接区域后浇混凝土的不足之处,研究开发更适用于装配式结构的快硬无收缩混凝土,有利于促进住宅产业化过程中施工与结构一体化关键技术的完善与发展。

1 原材料及配合比设计

1.1 胶凝材料

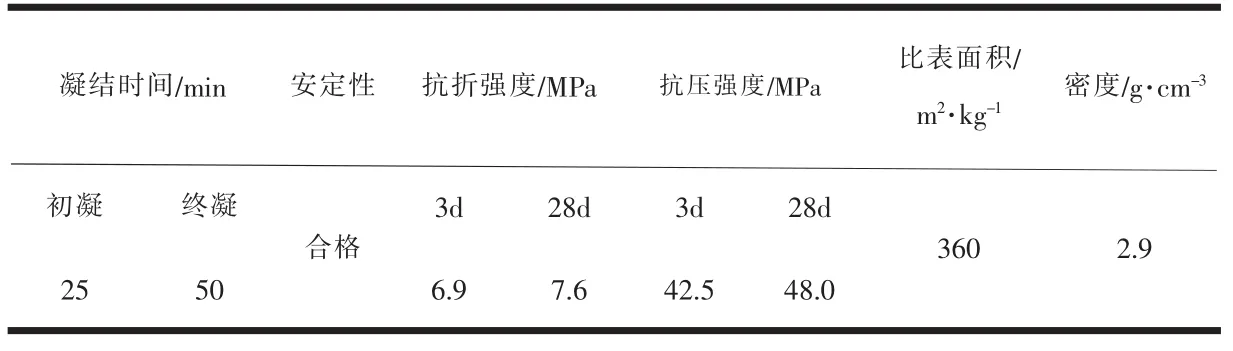

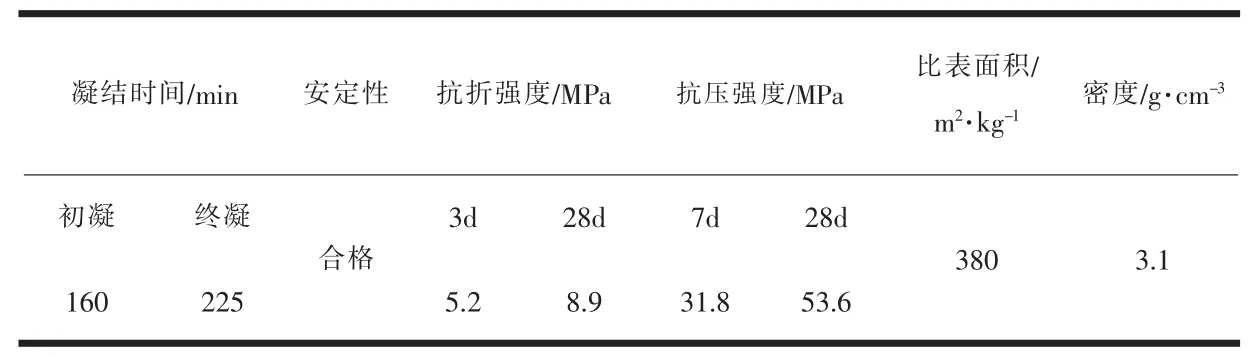

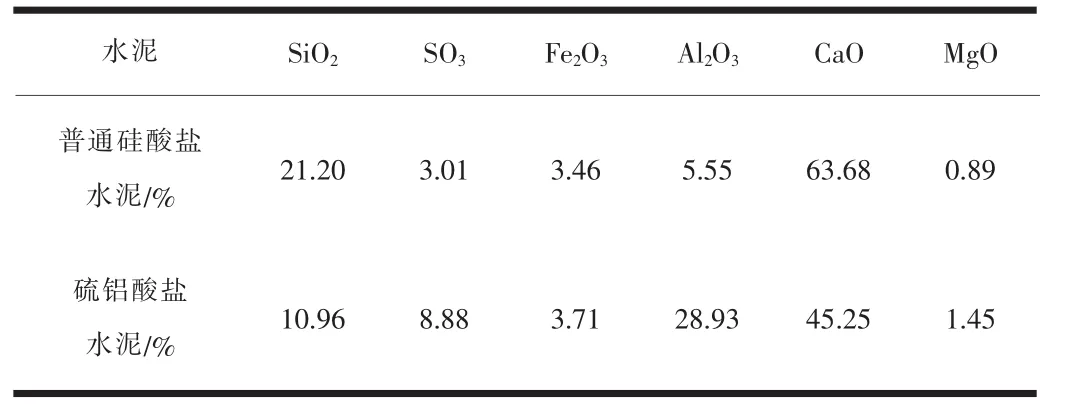

唐山北极熊建材有限公司生产的硫铝酸盐水泥 (R·SAC42.5),理化性能见表1和表3。冀东生产的普通硅酸盐水泥(OPC42.5R),理化性能见表2和表3。

1.2 矿物掺合料

采用珞电Ⅰ级灰,其具体性能指标见表4。矿渣为S95级,具体性能指标见表5,二者化学成分见表6。

1.3 粗细集料

表1 硫铝酸盐水泥的物理性能

表2 普通硅酸盐水泥的物理性能

表3 水泥的化学成分

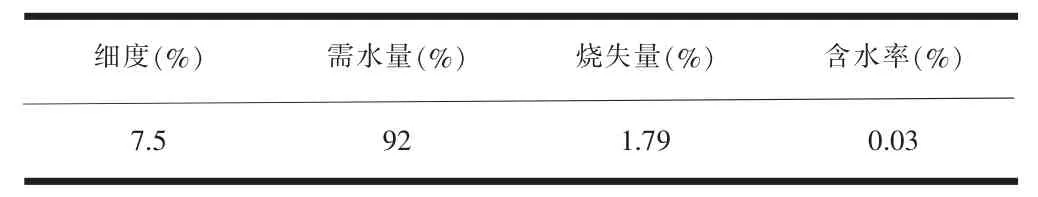

表4 珞电一级粉煤灰性能指标

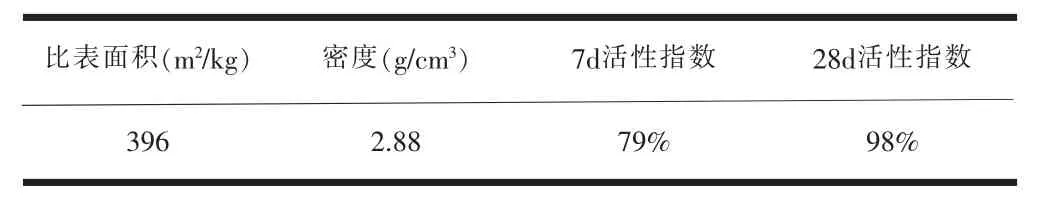

表5 矿渣粉性能指标

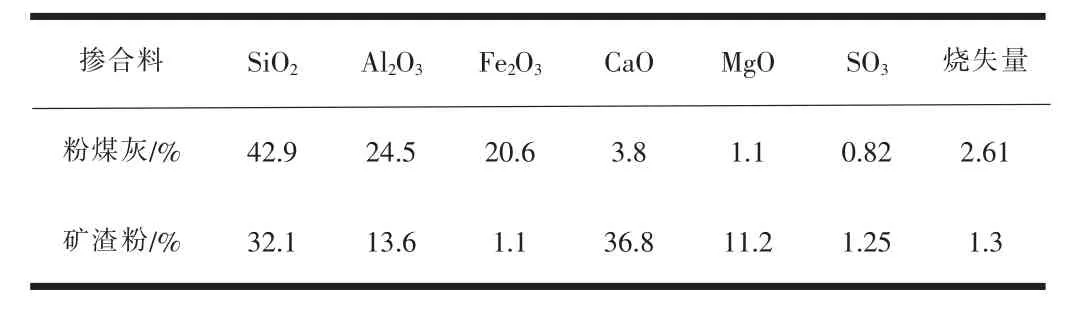

表6 掺合料的化学成分

细集料采用混合砂,将机制砂和天然砂按一定比例混合,满足二区级配。粗集料为重庆地区产卵碎石,粒径范围5~20mm。

1.4 外加剂

PCA聚羧酸高性能减水剂;复配膨胀剂(A生石灰;B硫铝酸钙)。

1.5 配合比

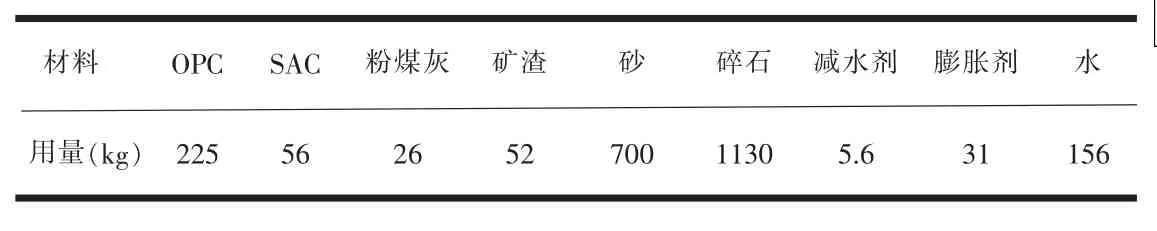

配合比如表7所示。

表7 C40混凝土配比表(每m3)

2 试验方法

2.1 水泥净浆流动度

按照 《水泥与减水剂相容性试验方法》JC/T 1083-2008的规定进行。

2.2 混凝土工作性能

混凝土工作性的测试指标主要为坍落度,试验按照《普通混凝土拌合物性能试验方法标准》GB/T 50080-2016进行。

2.3 混凝土力学性能

混凝土力学性能试验为立方体抗压强度试验,试件尺寸为100mm×100mm×100mm,按照《普通混凝土力学性能试验方法标准》GB/T 50081-2016进行。

2.4 混凝土抗渗性

按照 《普通混凝土长期性能和耐久性能试验方法》GB/T 50082-2009进行。

2.5 混凝土限制膨胀率

按照 《混凝土外加剂应用技术规程》GB 50119-2013的规定测试各龄期试件长度,限制膨胀率按式(1)计算。

式中:ε为所测龄期的限制膨胀率(%);L1为所测龄期的试件长度测量值,单位mm;L为初始长度测量值,单位mm;L0为试件的基准长度,300mm。

3 试验结果与讨论

3.1 硫铝酸盐水泥掺量对胶砂强度的影响

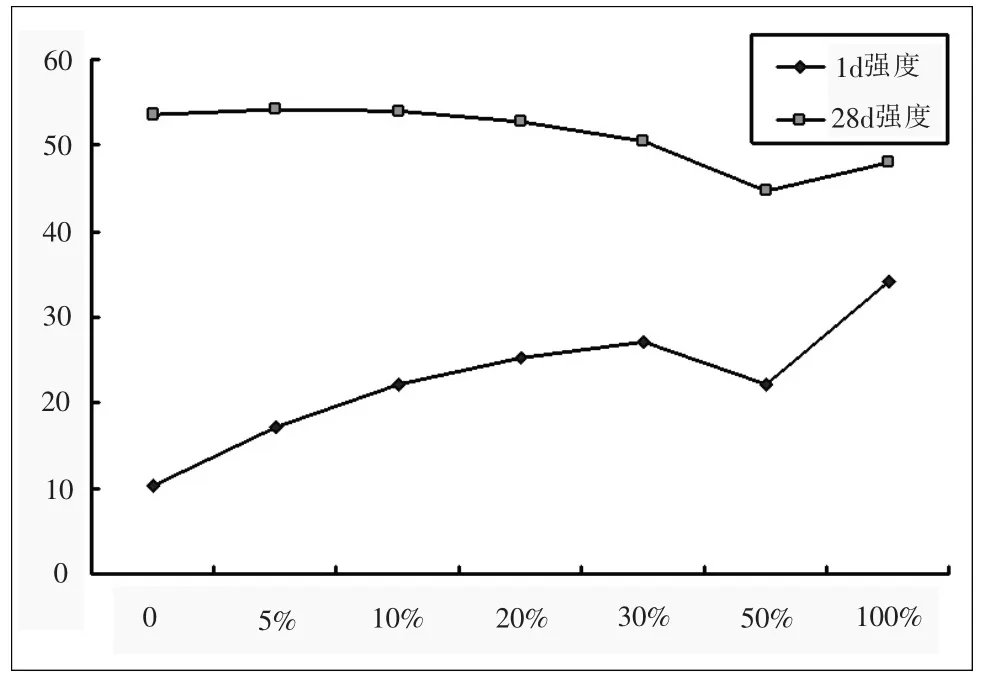

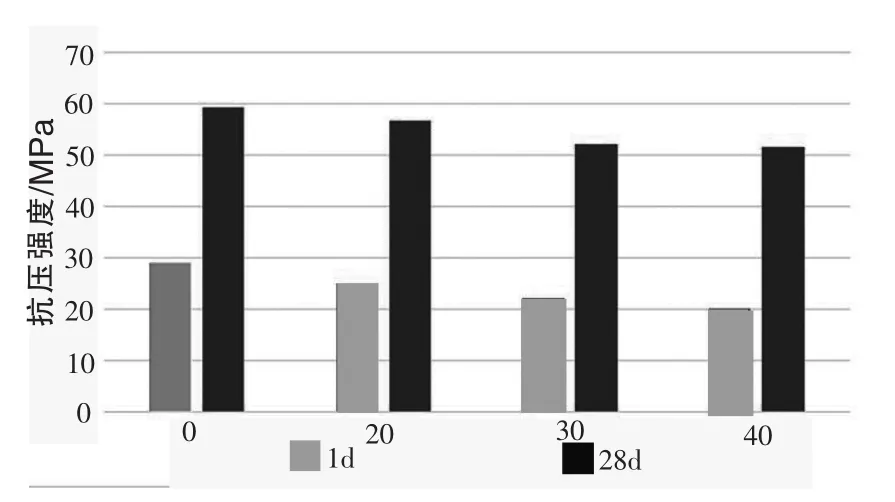

胶凝材料选择硫铝酸盐水泥与硅酸盐水泥复合体系,复合胶凝材料胶砂强度随着硫铝酸盐水泥掺量的变化和龄期的不同呈现出不同的发展趋势,见图1。

图1 硫铝酸盐水泥对胶凝材料胶砂强度的影响

对于早期强度,硫铝酸盐水泥掺量在0~10%内增加时,复合胶凝材料的胶砂强度持续提高,但继续增大比例对强度的提高效果不大,这是因为硫铝酸盐水泥本身具有快硬早强的性质,在水化早期就生成了大量的钙矾石,给浆体提供了较大的抗压强度。对于28d龄期,在0~30%以内,提高硫铝酸盐水泥掺量对强度是有利的。随着硫铝酸盐水泥掺量的进一步增加,胶凝材料的胶砂强度先降低再增加,这是由于硫铝酸盐水泥掺量过大导致凝结时间太快,部分水泥来不及水化;另一方面随着水化的进行,少量CSH凝胶填充了钙矾石的孔隙,但部分未水化水泥形成了结构薄弱点,后期强度明显降低。硫铝酸盐水泥掺量在20%时复合胶凝材料的早期强度和后期强度均可达到较高强度。

3.2 膨胀剂对胶砂水中限制膨胀率的影响

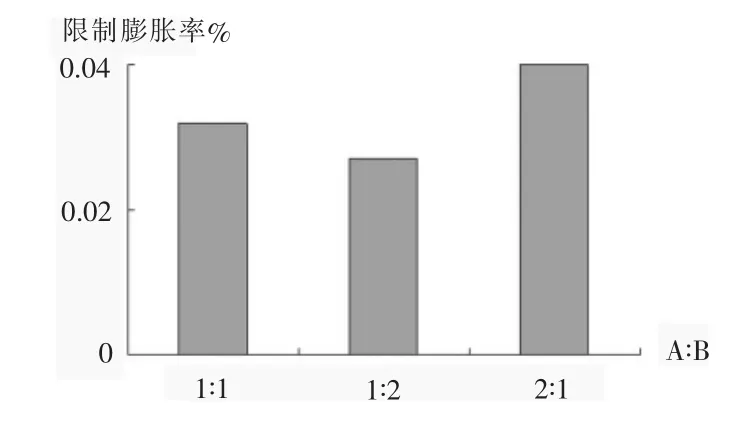

复配膨胀剂原材料为A生石灰、B硫铝酸钙。二者按照A∶B=1∶1、1∶2和2∶1三种比例混合得到3中膨胀剂,胶凝材料为硫铝酸盐水泥掺量20%的复合胶凝材料。7d水中限制膨胀率的测试结果见图2。

图2 不同膨胀剂的7d水中限制膨胀率

从图2可知,三种膨胀剂均满足标准规定的要求(7d水中膨胀率大于等于0.025%),且以A:B=2:1的效果最好。这是因为复合胶凝体系中掺有20%的硫铝酸盐水泥,体系中的三氧化硫含量较高,含氧化钙的膨胀剂除了氧化钙水化产生的体积膨胀外,其水化产物还为胶凝体系提高了钙含量,对硫铝酸盐膨胀剂起到了一定促进作用,二者产生了较好的叠加效益。

3.3 减水剂对净浆流动度的影响

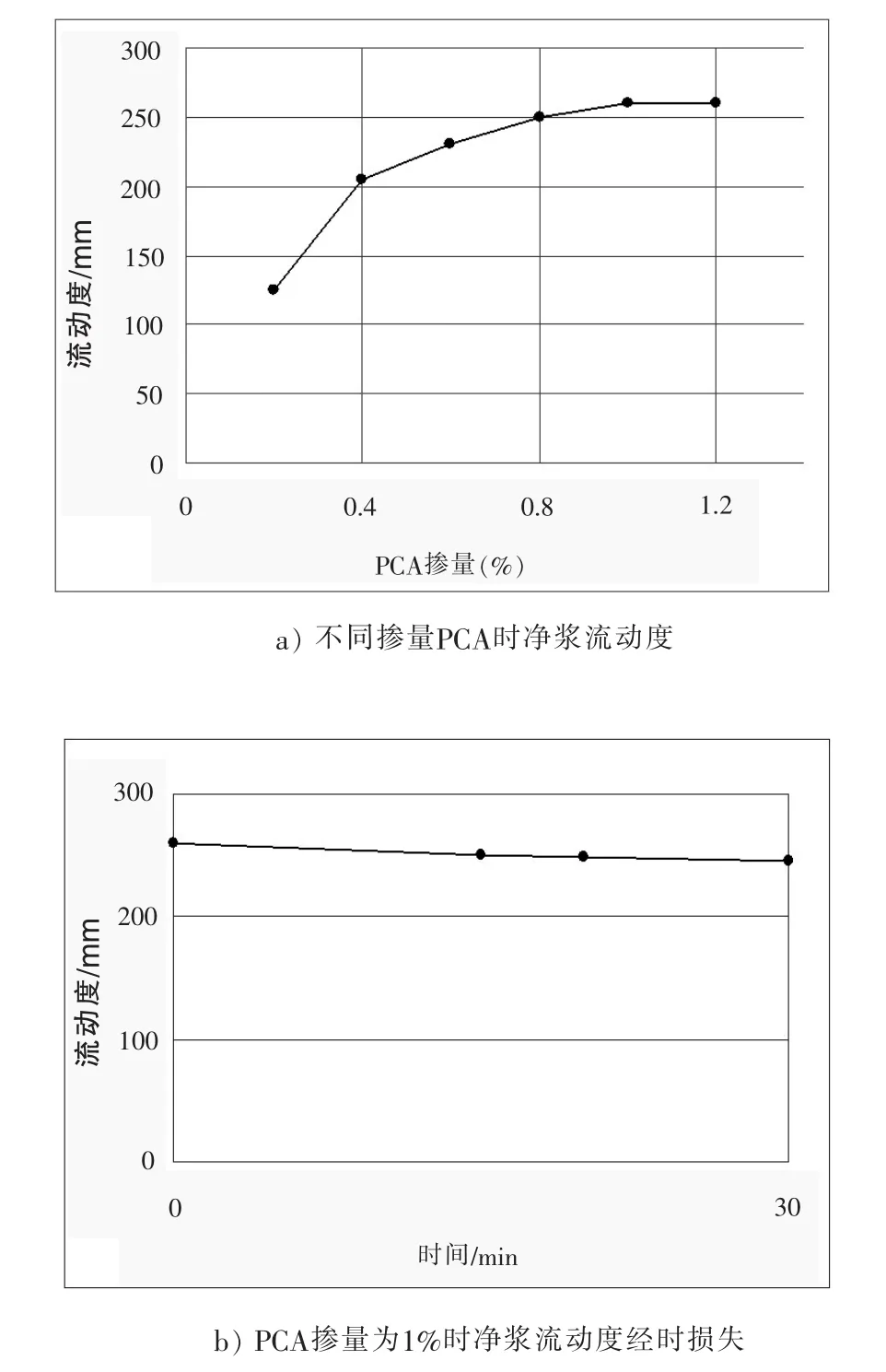

选择应用比较广泛的聚羧酸减水剂(PCA)进行试验,见图3。

图3 PAC掺量对净浆流动度的影响

试验结果表明:掺有PCA减水剂的水泥浆体初始流动度较大,饱和点明显,为1.0%左右;30min后PCA减水剂饱和掺量净浆流动度损失小,PCA减水剂可以使复合胶凝材料水泥浆体具有良好的流动性。

3.4 矿物掺合料对混凝土坍落度的影响

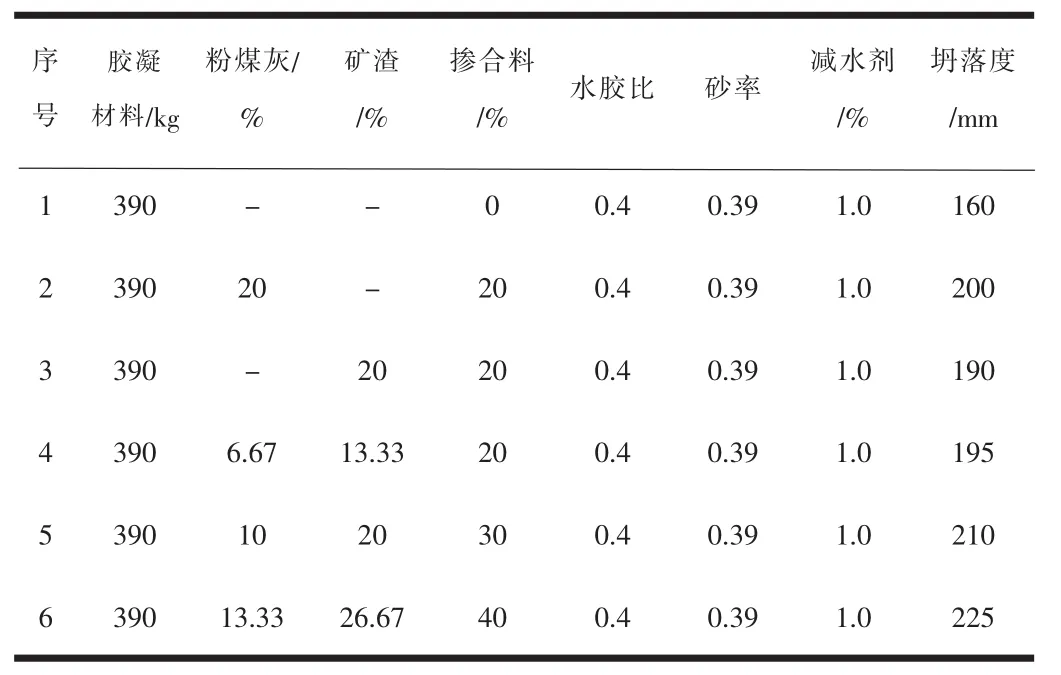

试验在相同的水胶比条件下,保持胶凝材料的总量不变,比较掺合料的掺加量对混凝土性能的影响,配比见表8。

从掺合料种类和掺量对新拌混凝土坍落度的影响分析,粉煤灰对坍落度的影响较矿粉更加明显,因为粉煤灰颗粒呈球形,对流动性贡献较大;而复合以后的效果,随着掺合料掺量的增加,坍落度逐步提高。

表8 不同掺合料掺量的复合胶凝材料混凝土配合比及初始坍落度

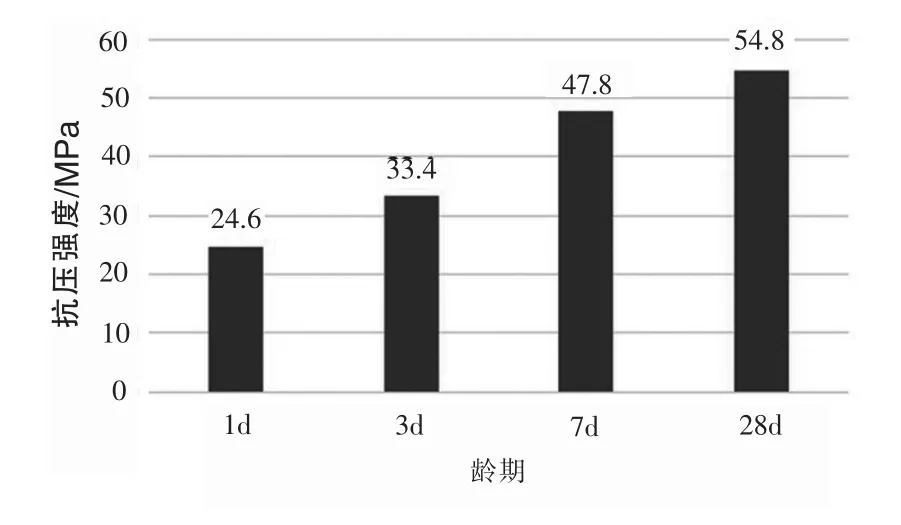

3.5 矿物掺合料掺量对混凝土抗压强度的影响

试验配比仍采用表8中的配比设计,抗压强度测试结果见图4。

图4 矿物掺合料掺量对混凝土抗压强度的影响

在复合胶凝体系的混凝土中,加入掺合料后,强度有所降低,尤其是早期强度降低明显,且掺量越高降低幅度越大。因此矿物掺合料用量不应过大。

3.6 混凝土配合比设计及混凝土性能

根据实验结果以及现行普通混凝土配合比设计标准(《普通混凝土配合比设计规程》JGJ 55-2011)进行配合比设计,见表9,并对其抗压强度、坍落度、限制收缩率和抗渗性能进行测试。

3.6.1 配合比设计

混凝土配合比如表9所示,设计强度为C40。

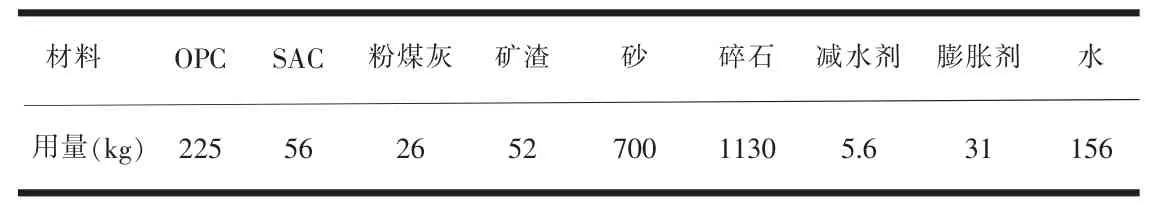

表9 C40混凝土配比表(每m3)

3.6.2 抗压强度

试验结果见图5,所设计的快硬无收缩混凝土,早期强度发展迅速,后期强度也有明显增长,满足设计要求

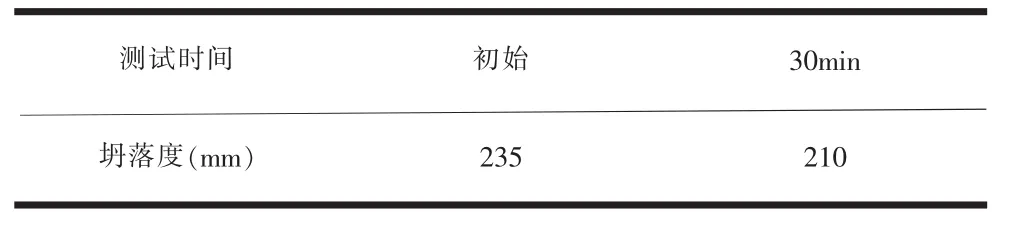

3.6.3 坍落度

坍落度测试结果见表10。经测定,所设计的适用于装配式构件的快硬无收缩混凝土的工作性能可满足实际施工需求。

图5 混凝土的强度发展

表10 坍落度测试结果

3.6.4 限制膨胀率

经测定,所设计的快硬无收缩混凝土,14d水中的限制膨胀率为0.026%,然后放入温度20℃、湿度大于60%的环境中至28d龄期,测定体积变形结果为0.005%,说明混凝土早期具有微膨胀性能,且随着龄期的增长,混凝土的膨胀没有发生倒缩,这就有利于提高混凝土与预制构件间的粘结力,从而提高结构的整体受力。

3.6.5 抗渗性能

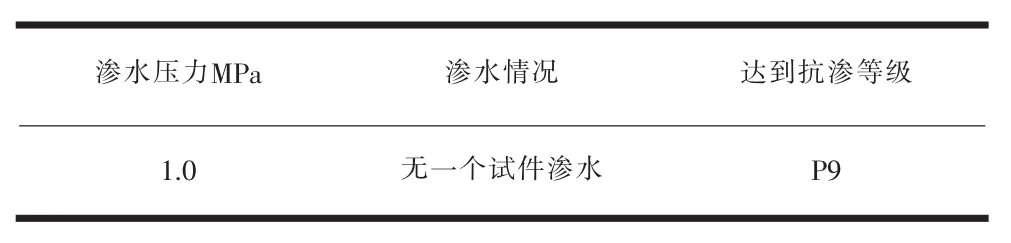

根据表9进行配合比设计并对其抗渗性能进行测试,测试结果如表11所示。

表11 抗渗试验结果

结果表明:混凝土可达到P9抗渗等级,说明混凝土的内部结构密实。

4 结论

(1)根据硫铝酸盐水泥和普通硅酸盐水泥的性能特点,将二者复合,利用高效减水剂、缓凝剂、早强剂和矿物掺合料对其性能进行优化,制备了高流动性、高强度、无收缩的混凝土,其中硫铝酸盐水泥用量不宜超过20%,矿物掺合料用量不宜超过20%。

(2)所配制的混凝土1d强度达24.6MPa,28d强度达54.8MPa,28d空气中限制膨胀率为0.005%,抗渗性能好,工作性好,完全满足工程需求。