循环流化床锅炉省煤器管堵头泄漏分析及改进

2019-11-25,

,

(国家能源宁夏煤业集团 煤制油化工安装检修公司, 宁夏 银川 750411)

国家能源宁夏煤业集团某厂的循环流化床锅炉是一种新型固体燃料锅炉,单锅筒,型号DG-280/9.8。固体颗粒在风机的气流输送作用下从炉膛底部到达炉膛顶部,有一部分大颗粒在重力作用下沿着炉膛四周向下运动,较小的颗粒从炉膛的烟道离开又被分离器分离并送回炉膛循环燃烧。循环流化床锅炉结构分为2部分,一部分由炉膛、烟气气-固物料分离器、固体物料再循环设备等组成,形成1个固体物料循环回路。另一部分为对流烟道,布置有过热器、再热器、省煤器和空气预热器等[1-3]。省煤器是循环流化床锅炉的主要部件之一,主要对锅炉给水进行预热,并对锅炉尾部烟气进行余热再回收[4-6]。循环流化床锅炉省煤器进、出口管在长期运行中,因管内腐蚀及在管外固体颗粒磨损作用下减薄易发生泄漏[7-9]。但省煤器管束排列密集、空间位置狭小,无法对泄漏管道进行割除、更换,检修中常采用在管口一侧焊接堵头的方法进行消漏处理[10-11]。2017年末至2018年初,因省煤器堵头泄漏导致该锅炉停炉3次,且泄漏均发生在同一位置,严重影响锅炉的安全稳定运行。

笔者针对省煤器管堵头处出现的反复泄漏,分析了问题产生的原因,提出并采取了一系列改进措施,使堵头的焊接质量得到提高,减少了泄漏的发生。

1 省煤器管泄漏封堵

该循环流化床锅炉省煤器装设在尾部竖井中,采用单级、水和烟气逆流的布置方式,烟气温度约215 ℃。省煤器置于包墙管烟道内,垂直于前后包墙,为悬吊结构。省煤器集箱进、出口管的规格为Ø32 mm×4 mm,材质20G。该进、出口管在运行中经常发生泄漏,加之设计时泄漏处未预留足够的换管操作空间[12],因此,常采用加装堵头的方法对管口进行封堵。首先将旧管损坏部位割除一段,打磨管口之后将提前预制好的锥形堵头塞入打磨好的管口内部,小头放入管内,大头比管内径大2 mm,留在管外。此时管子的开口处内径圆与堵头的中部形成线接触,用焊条电弧焊将接触部位焊接牢固,便完成一次封堵(图1)。但采用此方法焊接的堵头运行时间短,易再次发生泄漏。

图1 省煤器管堵头实物

2 省煤器管泄漏原因分析

2.1 堵头结构设计不合理

从图1可以看出,堵头与管口焊接的部位无法加工坡口,堵头与管口端部为线接触,在接触部位易形成应力集中。焊接时只能采用角焊缝,其熔合比较低,焊缝质量不高,在13 MPa高压持久作用下,容易开裂泄漏[13]。

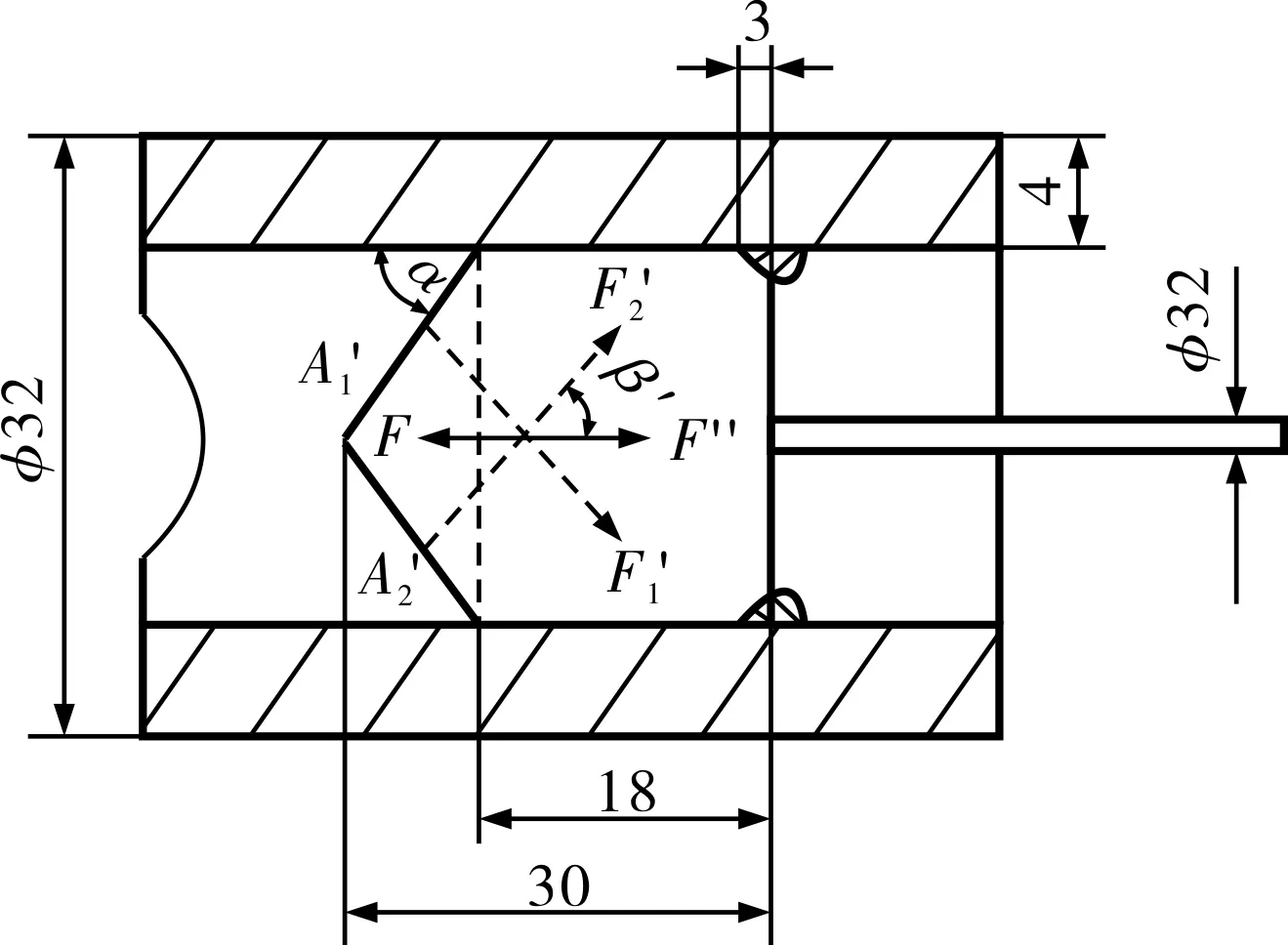

省煤器管焊接结构及受力情况见图2。

图2 改进前省煤器管焊接结构及受力情况

堵头所受的力F′由2部分组成,即A1A2所在圆端面上受到的力Fd和堵头伸入管道内部部分锥面上受到的力Fc,两者合力方向水平向左,F′与焊缝对堵头的作用力F相等,即:

F=F′=Fd+Fc

(1)

其中

Fd=pπr2

(2)

式(1)~式(2)中,p为省煤器管内压力,MPa;r为堵头小端面圆的半径,m。

将p=13 MPa、r=0.011 m带入式(2),可得Fd=5 378.3 N。

将堵头沿直径在竖直方向剖开,因结构对称,则剖面上部所受力F1与剖面下部所受力F2在垂直方向上的分量分别为F1sinβ与F2sinβ,二者大小相等,方向相反,相互抵消,故其合力水平向右,整个锥面相当于只受到水平向右的力。对此力的计算,可在锥面上取环形积分微元,求整个锥面在竖直方向上的面积,再乘以锥面所受的压力得到,具体计算公式如下:

(3)

将p=13 MPa、堵头小端面圆半径r=11 mm、管内径r1=12 mm代入式(3)可得Fc=1 022.4 N,故周向焊缝所受的力F=Fd+Fc=6 400.7 N。

由应力公式可以得到所需要的最小焊缝截面积Amin为:

Amin=NF/σb

(4)

将焊缝金属抗拉强度σb=420 MPa、安全系数N=5[14]带入式(4)可得Amin=7.62×10-5m2。

角焊缝中焊缝的截面面积为[15]:

A≈2πra

(5)

式中,a为焊缝的厚度,mm。角焊缝的横截面近似为等腰直角三角形,斜边的高则为角焊缝的厚度。因角焊缝尺寸相比管径较小,故角焊缝所在圆周半径近似为管内径,即12 mm。将所需最小焊缝截面积代入式(5)计算可以得到最小焊缝厚度amin=1.01 mm。

由此可知,只要焊缝厚度大于1.01 mm,就能够满足强度要求。在正常焊接情况下,此条件很容易实现,但省煤器空间狭小,且由于阀门内漏,焊接时管内有大量蒸汽流出,管束固定且排列密集,作业人员无法看清所焊接管口的背面,施焊困难,焊接质量无法保证,可能存在焊缝厚度不足1.01 mm的情况,会使焊缝金属强度不足而发生开裂泄漏。

2.2 焊接工艺参数影响

省煤器集箱入口管材质20G,规格Ø32 mm×4 mm,采用焊条电弧焊进行焊接,焊条型号J422,焊条直径3.2 mm,焊前不需预热,焊接电流110~120 A,电弧电压24 V,焊接速度12 cm/min。此焊接工艺参数参考了焊接规范,焊接电流也在规范允许的范围之内,但焊接电流相对较高,属于大规范焊接,焊接热输入大,焊接接头热影响区晶粒粗大,致使焊缝的力学性能较低[16]。

2.3 施工因素

在施工过程中,堵头轴线和管口中心线很难保持平行,易导致堵头加装偏斜,造成水域部分的堵头结构不对称,堵头上下或者左右锥面受力无法相互抵消,使堵头形成了一个以焊缝部位为作用点的力矩,增加了焊缝中的应力。在堵头与管壁接触处,管内的水直接与焊缝接触,使焊缝不断受到管内液体的冲蚀,容易造成焊缝部位结构在短期内失效,发生泄漏。

3 省煤器管泄漏处理措施

3.1 调整加装位置

经过多次试验,发现将堵头由管口外部加装焊接改为内部加装后,堵头焊接质量较高,堵漏效果较好。改进后省煤器管焊接结构及受力情况见图3。堵头放在管内,解决了堵头背面焊接存在盲区的问题,确保作业人员对焊缝部位视线无死角,能够较好地把握焊接金属的填充量。此外,在堵头上焊接1根

图3 改进后省煤器管焊接结构及受力情况

Ø3.2 mm的J422焊条,用于将堵头装入管内时调节堵头位置和角度,解决了堵头容易发生偏斜的问题。

3.2 优化堵头结构

将堵头由不开坡口改为开单面V型坡口的形式(图3),坡口深度3 mm。开坡口后再焊接,焊缝余高可以控制在1~2 mm,能够保证焊接时焊缝的厚度大于3 mm,有效增大堵头焊缝的强度。由文中公式计算可以得知,开坡口焊接后的焊缝可以承受29 094.6 N的力,大于焊缝受力6 400.7 N,能够满足焊接强度要求。

3.3 优化焊接工艺

将焊条电弧焊的焊接电流由原110~120 A降低到90~110 A,其他焊接参数保持不变,以减小焊缝的热量输入,使焊缝成型良好,从而提高焊缝的力学性能。

4 结语

采用文中措施对循环流化床锅炉省煤器管堵头进行改造后投用至今近1 a,省煤器未发生过泄漏。实际应用结果表明,采用此方法有效解决了焊接堵头使用周期短、反复泄漏的问题,可保证锅炉安全、平稳运行,对其它密集管道加堵头的检修作业具有借鉴意义。