板式蒸发器异形蒸汽联箱流固耦合分析

2019-11-25,,,,,

, , , , ,

(1.上海蓝滨石化设备有限责任公司, 上海 201518;2.甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070)

板式蒸发器以传热性高、节省空间、拆卸方便等优点被广泛应用于石油、化工、医药、造纸及海水淡化等行业[1-4]。蒸汽联箱为板式蒸发器的蒸汽进口,新鲜蒸汽进口及二次蒸汽的出口宜设置在板体的上端,受板片及板体大小的限制,蒸汽联箱常被设计成不规则的异形箱体(图1),导致在其加工制造及焊接时难以进行检验,只能进行单侧焊接或间断焊,增加了该部位的失效风险。

图1 不同板式蒸发器蒸汽联箱结构

板式蒸发器一般在真空工况工作,其操作压力为-0.088 MPa,设计压力为-0.1 MPa。传统的数值分析很难对板式蒸发器进行流动分析及结构分析,更不能直观地观察其流动、变形和应力分布情况。姚凯等[5]、张玉宝[6]、陈文超等[7]、周丹等[8]利用有限元法对板式热交换器进行热-结构分析及流固耦合分析,对热交换器进行优化设计,改进了设备的结构。

某厂柠檬酸离交液四效板式(TVR)蒸发装置中的板式蒸发器运行过程中常在异形蒸汽联箱与板体焊接处发生泄漏,导致装置停产。文中采用FLUENT有限元软件对异形蒸汽联箱流动区域进行流固耦合分析,并对其进行结构优化,以解决蒸汽联箱泄漏失效问题。

1 异形蒸汽联箱流体流动分析

1.1 有限元模型建立

采用FLUENT软件,通过建立相关的流体流动模型,在一定边界条件下,对一系列控制方程,例如能量守恒方程、质量守恒方程及动量守恒方程等进行数值离散化,从而对流体流动进行求解[9]。

蒸汽联箱材质通常为S30408、S31603或者S22053等,异形口结构尺寸见图2。

通过Solidworks建立异形蒸汽联箱流体区域结构模型(图3)并导入Workbench中。在Workbench中建立流体区域,运用非结构化四面体网格单元进行网格划分,网格数量为94 415个,得到的异形蒸汽联箱流体区域有限元模型及网格划分见图4。工作流体水蒸气从上部圆形入口进入,通过不规则的通道从右侧异形口流出。

图2 蒸汽联箱异形口尺寸

图3 异形蒸汽联箱流体区域结构模型

图4 异形蒸汽联箱流体区域有限元模型及网格划分

标准k-ε湍流模型是半经验公式[10],系通过实验总结得出,应用范围广、精度合理。本文选择标准k-ε湍流模型,应用壁面函数法解决壁面处高雷诺数模型存在的计算偏差,结合流体流动特点作如下几点假设:①忽略重力、浮力的影响。②蒸汽联箱进口各处流速相等,出口各处压力相等。③不考虑流体热损失。

1.2 边界条件设置

(1)入口边界条件 水蒸气是可压缩流体,因此采用质量流量入口条件,入口质量流量5.5 t/h,入口温度365 K。

(2)出口边界条件 出口边界条件设置为压力出口。压力出口可以更好地模拟介质流动过程中出现的回流情况,使分析结果能更好地收敛。出口压力为-0.088 MPa。

(3)壁面边界条件 流动采用无滑移速度边界条件,即u=v=ω=0(其中u、v、w分别为速度在x、y和z方向的分量)。温度分布服从绝热分布。

1.3 流动分析结果

1.3.1压力分布

通过FLUENT后处理提取的异形蒸汽联箱内流体压力分布云图见图5。

图5 异形蒸汽联箱内流体压力分布云图

从图5可以计算得出流体进、出口压差Δp=-8.73×104-(-8.85×104)=1 200(Pa),此压差就是流体通过蒸汽联箱的压力损失。这是因为异形结构存在拐角及截面的突变,会导致介质能量损失,从而带来压力损失。

1.3.2流速分布

通过FLUENT后处理提取的异形蒸汽联箱内流体流速分布云图见图6。

图6 异形蒸汽联箱内流体流速分布云图

从图6可以看出,异形蒸汽联箱内流体流速最高达到了57.03 m/s。图6蒸汽联箱左下部的流速很低,形成死区。该部分流体基本不参与主流体的流动,只在原地做局部运动,减小了蒸汽联箱的有效利用空间。蒸汽联箱的竖直通道与异形通道交接处的内侧流速最大,流速值超过饱和蒸汽流速的一般经验值(20~40 m/s)[11-12],主流区的流速在此范围内。局部流速过大会引起设备振动,产生噪声,同时可能缩短设备的使用寿命。异形蒸汽联箱结构上存在窄细空间,不利于流体流动,从而产生死区。

2 异形蒸汽联箱流固耦合分析

2.1 结构优化前

通过Workbench工作平台[13-14],将流体分析的数据,主要是压力及温度数据传递到蒸汽联箱结构上,对其进行结构力学分析,研究其变形及应力强度是否满足要求。

异形蒸汽联箱的载荷及约束见图7,结构变形云图见图8,整体应力分布云图见图9。

图7 异形蒸汽联箱载荷及约束

图8 优化前异形蒸汽联箱结构变形云图

从图8~图9看出,异形蒸汽联箱在外压作用下的最大变形为6.6 mm,最大应力为446.5 MPa。由于异形蒸汽联箱上的应力值过大,故对蒸汽联箱进行应力线性化处理,选择5条危险路径A1-A2、B1-B2、C1-C2、D1-D2、E1-E2对蒸汽联箱进行应力评定。评定路径所处位置见图10。

图9 优化前异形蒸汽联箱整体应力分布云图

图10 异形蒸汽联箱应力评定路径

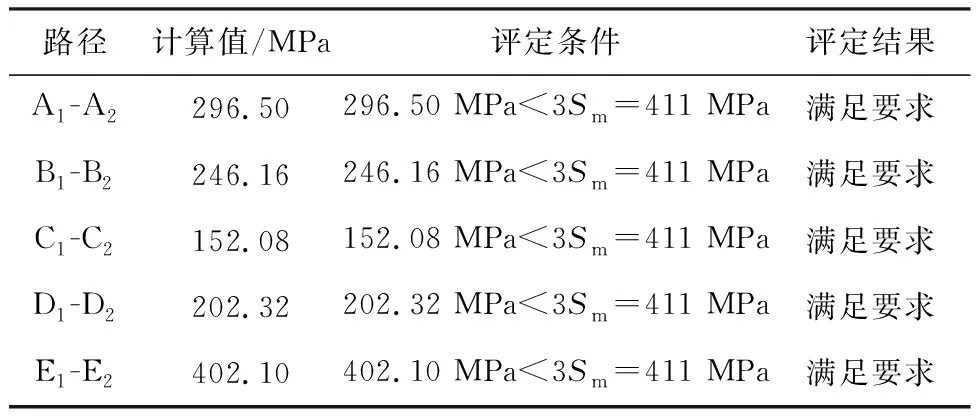

异形蒸汽联箱结构分析中包含热应力分析,而热应力属于二次应力,因此按照一次应力+二次应力进行强度评定[15]。100 ℃时S30408的许用应力Sm=137 MPa,评定合格条件为应力小于3Sm。优化前异形蒸汽联箱应力评定结果见表1。

表1 优化前异形蒸汽联箱应力评定结果

从评定结果看,前4条路径的应力评定结果均满足强度要求,第5条路径的应力评定结果不满足强度要求。第5条路径所处位置过渡圆角半径仅10 mm,再加上距离约束位置比较近,故此处出现了应力集中。

2.2 结构优化后

从安全考虑对异形蒸汽联箱进行结构优化,将过渡圆角半径由10 mm增大到25 mm,以减少应力集中系数。蒸汽联箱在负压状态下存在失稳的风险,故在薄弱部位增加2件加强筋(图11)。加强筋间距180 mm,尺寸为560 mm×20 mm×2 mm。

对优化之后的异形蒸汽联箱热结构进行耦合分析,得到的变形以及应力分布云图分别见图11及图12。

图11 优化后异形蒸汽联箱结构变形云图

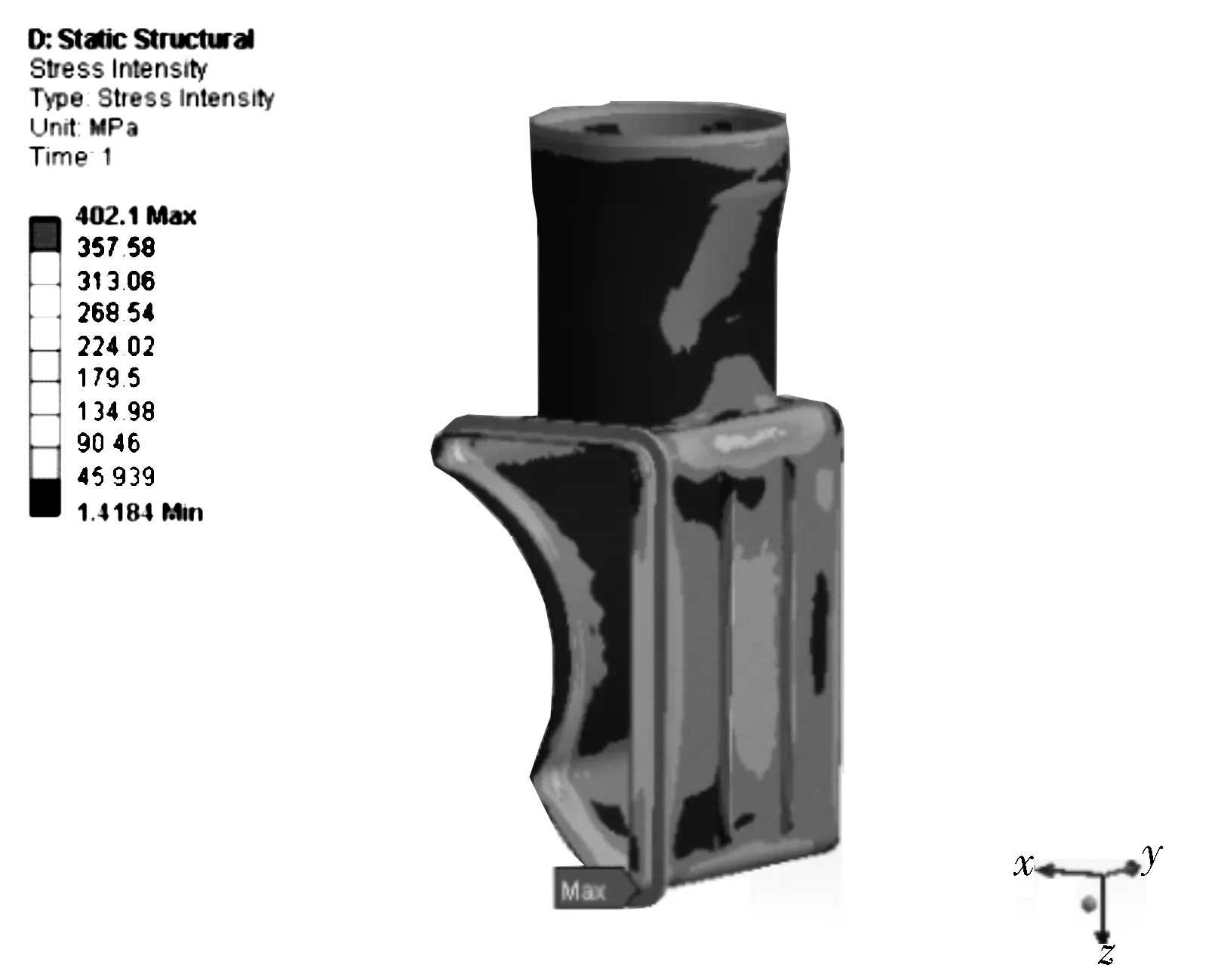

图12 优化后异形蒸汽联箱应力分布云图

从图11~图12可以看出,蒸汽联箱在外压作用下最大变形为3.2 mm,最大应力为402.1 MPa。按与优化前相同路径对优化后的蒸汽联箱进行应力线性化处理和应力评定,得到的结果见表2。

表2 优化后异形蒸汽联箱应力评定结果

通过对优化后的蒸汽联箱结构进行耦合分析可知,蒸汽联箱变形显著减小,最大应力明显降低,各路径上的应力强度也比优化前有所降低,全部满足应力强度要求。

3 结语

通过对异形蒸汽联箱进行结构优化,使蒸汽联箱变形量由原来的6.6 mm减小到3.2 mm,降低了蒸汽联箱失稳的风险。优化后蒸汽联箱的应力强度降低,应力评定由不合格变为合格,增加了结构的安全性及稳定性。蒸汽联箱泄漏失效问题得到解决。

流固耦合分析比单纯的结构分析更接近实际工况,通过流固耦合分析可以直观地研究蒸汽联箱在外压及温度作用下各位置的变形及应力情况,改进不合理的结构,从而为蒸汽联箱的结构设计及优化提供依据。