三相换相开关设计研究

2019-11-25李晓会谢传銮

李晓会,谢传銮

(北京机械工业自动化研究所有限公司,北京 100120)

三相不平衡是指低压配电网络中电源输出的三相电流(电压)幅值不一致,且幅值差超过规定范围;电网三相电压不平衡是由于三相负载不均衡所致,属于基波负荷配置问题;是电能质量的主要指标之一。

电能作为目前社会中应用最为广泛的能源,影响着人们的日常生活和工作,随着国民经济的快速发展,对电力供应提出了越来越高的要求。在我国广大农村低压配电网络中,大多是采用三相四线制的接线方式,其中负载以单相用电负荷居多,这些负荷存在用电时间和规律不确定性,使低压配电网络长期在三相不平衡状态下运行,造成电网中三相间的不平衡电流普遍存在,电网中的不平衡电流不仅会增加线路及变压器的铜损,还会增加变压器的铁损;降低变压器的末端电压,最终造成三相电压的不平衡,严重影响了电网安全稳定和经济运行。

三相换相开关是一种用于改善低压电网配变系统三相负荷不平衡治理调节的关键设备,也可在电力开关柜中用于保护电力用户负载的重要设备,在不中断负载电源的情况下,通过智能化逻辑判断自动选择供电相,对用户端接入相序进行调整,通过对若干支线的相序调节,实现把用电负荷均匀分配在各相中,达到三相平衡的目的,降低电能在传输过程中的损耗,最大化地提高电能利用率的同时,增强了电网供电的可靠性。

本文提出了一种三相换相开关产品的设计与研究,该产品动作执行单元采用磁吸合开关和双向可控硅原件相组合,能有效降低相间切换时间和开关触点压降,主控单元采用单片智能控制,检测与控制一体化,并对外提供标准通讯接口、协议,具有很高的实用性和性价比。

1 方案设计

在低压配电网络中,关于三相不平衡的治理问题,其核心要求产品可根据三相负载的随机无序变化,在不影响负载的正常使用情况下,对负载进行动态调节分配,使三相负载处于均衡分布状态。

三相换相开关仅适用于单相负载设备,其电源侧是三相四线,负载侧触头通过导线焊接在同一条铜板上,再在铜板上接出一条导线作为相线接负载端,负载侧是单相。

实现负载的不掉电换相切换的实质是在极短的时间内完成相序的切换,不同类型和不同型号的用电设备,对于电压变化的敏感度是不同的。通过大量的理论调研和实测验证,20ms的掉电时间不会影响计算机、冰箱、空调等常见家用用电设备的正常使用。

在换相过程中,不能出现相间短路,A、B、C三相必须单独合闸,并且须在其余两相分闸的状态下合闸。如A相合闸时,要想把B相合上去,此时,必须先断开A相触头,才能合B相。即始终保持一相合闸状态或三相均是分闸状态。

为了减少设备冲击,三相换相开关采用过零投切设计,以将投切对动作元件的损伤降到最小。过零投切技术是指负载电流过零点时切除、负载电压过零点投入的原则,达到冲击极小、电弧极小的效果。

2 结构设计

在20ms的时间内,实现不同相位的相间切换,只能采用半导体器件(IGBT,可控硅等)作为电子开关,利用传统的机械触点开关(接触器,断路器,继电器等)是难以实现的;而单独采用半导体器件作为触点开关,触点电压压降大,能耗比较高,器件发热严重,需采用风冷、水冷等冷却降温措施,随着负载电流增大,降温设备的体积也需增大。另外,对于半导体器件及其驱动电路,在高温时可靠性下降,误动作可能性增大;半导体器件应用时需降容量使用。针对上述情况,三相换相开关采用在机械触点开关的两端并上一组双向可控硅电路,动作时集成两者优点,降低触点能耗,同时提高动作时间,达到使用要求,如图1所示。

图1 开关控制拓扑结构

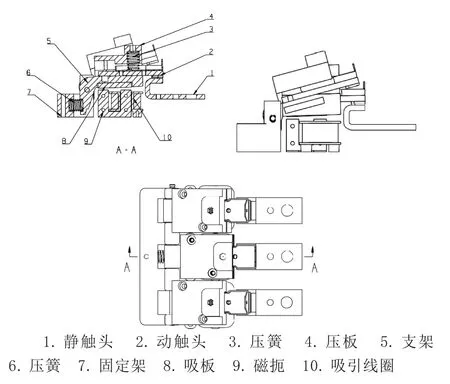

三相换相开关包括三组相对独立单元动静触头,采用三相四线电源进线,单相出线负载侧,三组触头只能同一时间最多闭合一组。每相都有一个单独的静触头和一个动触头,静触头安装在产品开关底座上,动触头都安装在活动支架上,触头压力通过压簧及超程来保证,触头闭合通过电磁线圈及吸板来实现,无电则触头断开,机构简洁,机械部件少,减少了机械部件的磨损,提高机械动作次数,结构见图2所示。

3 控制电路设计

图2 开关触头动作机构拓扑图

控制电路的构成单元如图3所示,主要实现将负荷的供电相别平稳、快速切换到预设置相别的功能,具体方案是采用将磁力开关和双向可控硅相结合控制进行相位切换,即先采用可控硅快速导通,导通后采用磁力开关吸合,断开双向可控硅回路,降低触点损耗的方案。

图3 控制原理框图

产品功能主要由几部分组成:

(1)单片机及外围电路作为产品的核心处理、控制部分,对各输入单元进行数据处理,产生得到三相电压、相位角、负载电流、实时时钟数据、通过与远程控制终端通信、按键人机界面处理产生操作记录,通过对驱动电路的控制,实现磁力开关和可控硅电路的控制,实现产品功能。

(2)通过电源变换处理单元,获得磁力开关工作电源、单片机工作电源、继电器控制电源等各路电源信号。

(3)抗浪涌电压模块,采用氧化锌电路和热敏电阻相结合,完成抑制浪涌电压、感应雷电,消除各种尖端干扰,保证控制电路运行稳定可靠。

(4)信号处理电路包括采用穿心式零序电流互感器采样整个负载线路的零序电流信号,该信号通过一定的运算、隔离、放大处理后送入单片机控制电路进行高速模数转换、采样读取处理,并通过一系列运算后,获得每周期的零序电流数值和相位;采用穿心电流互感器采样负载的电流信号,该信号通过一定的运算、隔离、放大处理后送入单片机控制电路进行高速模数转换、采样读取处理,实时获得每个周期的电流数值信号,并对负载过流进行分断保护;采用将电源侧的三相电压进行降压,通过差分运算将信号输入到单片机控制电路进行高速处理模数转换、采样读取处理,并通过一系列运算后,获得三相实时电压数值和相位角,并在电压异常(过压、欠压)时实现分断保护;采用静触头和动触头之间的行程开关状态识别每相触头的实际工作状态,并转换成单片机可识别信号功能。

(5)RS485收发器和无线收发模块对远程控制信号进行接收、发送,主要分为两部分,一部分是作为各种设置参数、运行参数和操作信息的记录读取;另一部分是接收远程控制命令和参数设置,完成产品的远程通信功能。

(6)采用按键、显示模块和指示灯组合建立友好人机交换界面,可通过按键操作进行负载相位切换、运行参数查询、门限和保护功能设置,完成人机交互操作功能。

(7)采用时钟电路和存储电路对产品各种信息和控制操作进行存储并记录发生时间;

(8)通过对继电器和光耦驱动电路相结合的设置,完成对磁力开关和可控硅的通断控制。完成相位切换和产品的分合闸控制功能。

4 软件设计

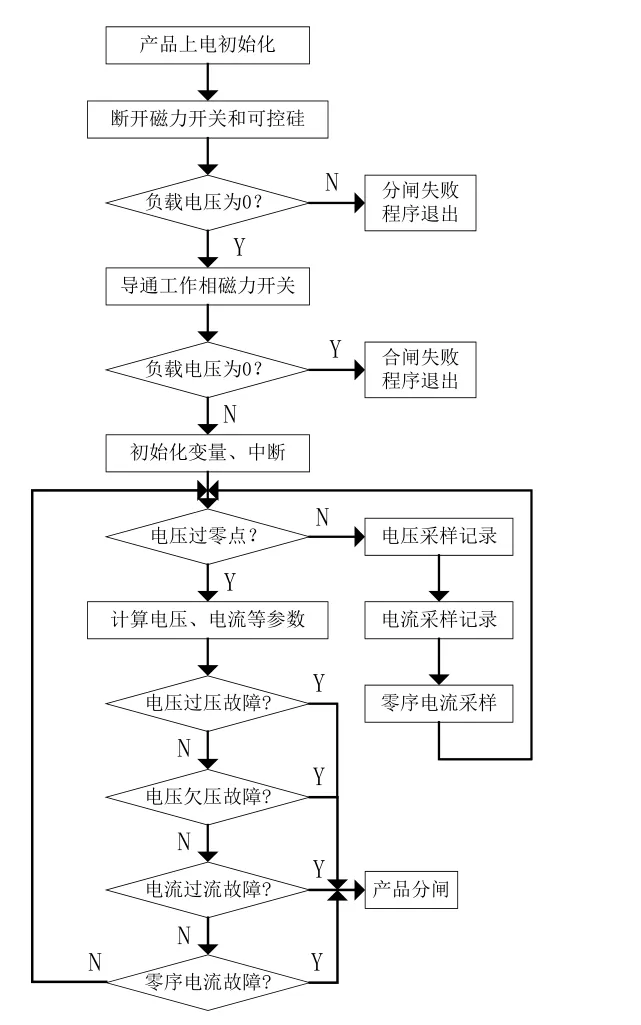

软件主程序设计流程如图4所示。具体操作是:产品上电复位;关断可控硅控制端触发脉冲,断开三相磁力开关;检测负载电压,若电压不为零,则产品分闸机构故障,程序退出,若电压为零时,导通工作相磁力开关,动静触头吸合;检测负载电压,若电压为零,则产品合闸机构故障,程序退出,若电压不为为零时,则产品正常工作,检测负载电压、电流、零序电流情况,等待按键操作或远程通信命令,做出相应执行动作。

图4 主流程图

图5 换相流程图

当产品正常运行时,磁力开关闭合在某一相上,三相可控硅电路断开。当产品分断保护时,三相磁力开关和可控硅电路均断开。当产品开关换相时,工作流程如图5所示,具体操作是:

(1)触发当前工作相的可控硅,使工作相可控硅与磁力开关处于并联导通工作状态,此时,绝大部分负载电流由磁力开关处经过。

(2)断开磁力开关控制电源,使磁力开关断开,随着动静触头间出现断口,阻抗变大,电流逐渐切换到可控硅中,动静触头间的行程开关处于闭合状态。

(3)关断工作相可控硅控制端的触发脉冲,使可控硅在下一个电流过零点自动关断,在负载电流关断后,此时负载侧处于断电状态。

(4)检测负载侧电压电流数值,等待负载端的电流完全关断后,触发目标工作相可控硅触发脉冲,利用可控硅的快速导通特性,通过过零光耦使负载在目标相的电压过零时投切,此时负载电流从可控硅流过。

(5)导通磁力开关(由于磁力开关动作具有延时性,磁力开关导通在可控硅之后),随着动静触头间吸合接触,阻抗变小,负载电流逐渐切换到磁力开关上,此时动静触头之间的行程开关,逐渐断开。

(6)等待动作触头吸合完成,关断目标工作相可控硅控制端触发脉冲,此时负载电流完全切换到磁力开关上,换相工作流程结束。

根据上述程序流程所述,负载侧电流断开时间主要在工作相可控硅的电流自然过零时(小于维持电流)自动关断开始,一直到目标相可控硅的触发导通。在实际应用中,为了增加产品的可靠性,在检测到负载侧电流断开时,增加一个短延时,使工作相的可控硅在经历一个过零点,这样负载断电时间在大于10ms小于17ms。

5 结语

通过对产品的通信功能和换相功能进行测试后,在实验室条件下对产品分别按照纯阻性负荷,功率因数85%阻感性负荷状态进行了整体测试,实验结果表明产品换相动作正常,换相时间均在11~17ms之间,负载(电灯、示波器、冰箱、笔记本)工作正常,最后对产品进行了挂网试运行实验。通过结果来看,该产品具有实时性强,负载供电不受影响优点,满足作为低压配电网络三相不平衡的治理需求的动作负荷终端使用。产品通过配合三相负荷分配器和监控系统作为整个系统应用,对解决农村低电压,改善电能质量起到良好的作用。