机械加工中的工装夹具定位设计方法研究

2019-11-25杨云辉

杨云辉

(云南开放大学机电工程学院,云南 昆明 650000)

从我们的社会的发展来看,人们对因为对自身需求的增强而对机械产品的要求越来越严格,机械产品的工能也逐渐多样化,这直接导致了机械加工在生产过程需要更加严谨、更加精确的加工方式。传统的机械加工对工装夹具的重视不足,投入不够,在以往的加工中容易出现加工零件偏差,甚至出现滑落、移动、加工过量等问题,各行业所需要的产品精确度得不到保障。而优秀工装夹具定位准确可以在加工过程中提升机械高质量、高效率加工,代表着优秀先进机械生产方向,对机械加工精确有着巨大的影响。因此,如何保证工装夹具定位的合理性与优越性便是我们研究的方向。

1 机械加工中工装夹具定位的基准分类

基准是用于确定零件上其他点线面位置。

1.1 工艺基准

机械加工中工装夹具定位模式第一种是加工、测量、装配过程中对设备、工装夹具、毛坯件实际位置标定的实际定位基准模式,在整个机械加工的过程中,一条机械生产线一般不会只对机械元件进行一道加工工序,大多数情况下,这条生产线会对流水线上的机械元件进行二次、多次加工,进而节约生产周期和生产成本,这种情况下整个加工过程的基准设计便分为了粗基准加工和精基准加工,配合辅助基准、主要基准和附加基准在加工时用于对工件定位,合成定位基准。另外,用于加工中和加工后测量工件采用的测量基准,用于装配时配合零部件与整件位置的装配基准,用于工序先后确定的工序基准共同形成工艺基准。因此,每个操作人员在为机械元件和工装夹具规划基准面时,务必苛求精确,操作过程中也要全程监控高度准面的二次加工,尽量减少不合格品的出现。

1.2 设计基准

第二种则是以设计图上各项数据为依据的设计基准,通过数字几何原理将他们的彼此相对面连接,做成一个空间坐标体系,用空间的方式表达出来的设计基准模式。而实际基准模式通过预先绘图,可以先六点自由度空间定位法相结合,能把控全局,是一种较好的基准定位模式,但因为这种模式对机器要求较高,对人员的数字计算水平要求严格,所以暂时使用的人员较少。总的而言,就现在工业机械发展阶段,这两种方式应该结合使用,并逐渐过渡到设计基准模式。

2 工装夹具定位的设计原理

工业时代需要大量的各种各样的机械元件,每种元件的加工工序和加工要求都存在差异性,在生产加工之前,我们需要一台机械加工设备,一个被加工的机械毛坯件以及一部合理配对的工装夹具,其中机械加工设备对毛坯件进行加工,工装夹具则负责固定毛坯件,不让毛坯件在加工的过程中发生偏移,防止因为偏移带来的加工的精度下降,质量不符合要求。工装夹具和机械加工设备二者共同对毛坯件作用,才能加工出符合需要的机械元件,有的先进技术也将工装夹具作为机械元件的一部分,在毛坯件加工的时候便将工装夹具和毛坯件一体化成为新的机械元件。加工过程中,工装夹具的作用不仅仅是作为固定装置和元件配件,为了提高加工的整体精准度,通过六点自由度空间坐标定位,还可以把夹具作为成为基准点,由机械设备将基准点作为参考与定位点和辅助基准参与其他的部件生产。

3 工装夹具的分类和定位方案

机械元件进行加工的过程中,我们需要根据工装夹具的类型和他配合的机械考虑他们的定位方案。

3.1 对工装夹具自由度的限定

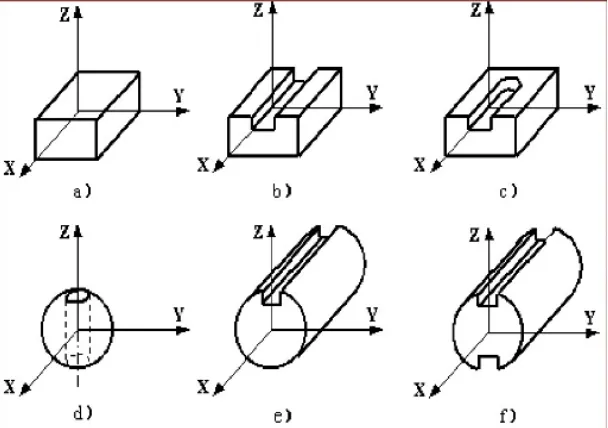

常见的工装夹具使用原理多是以机械物理方式夹紧毛坯件,整个加工过程中作为重要的定位应用装置使用,确保加工设备被毛坯件处在被加工位置上,而由于我们一般不会采用6点同时限制,为了便利操作,我们会结合元件的加工难易度确定对某3~6个面进行限制,而每个部件需要几个自由度,操作人员需要限制那几个自由度,完全取决于加工技术的要求,如图1。

图中,a零件只需要保证Z方向与xy面平行,所以只需要限制3个自由度;b零件因此操作复杂,需要控制5个自由度;c则是b的升级版,相对复杂,还需要多增加一个控制度,达到了最多的6个自由度要求;d是一个员同a类似,但因为只需要掏出中间的槽,只需要控制连2个自由度;e虽然和b十分相似,但相比于b少了一个定位基面,所以只需要控制4个自由度;f图由于下面也开了一道槽,相对于e多了一个基准面,因此需要限制5个自由度。

图1 工件应受限制自由度的确定

3.2 定位后对固定元件的选择

在选定限定面后,操作人员需要考虑用什么定位元件和加工设备使用多达的夹紧力来禁锢机械元件,以及被加工机械元件的需求量来决定在多种种类的夹具选择哪一款。

在这个过程中会使用一些通用夹具,这些是指已经标准化设计,可以加工较多不同机械元件的夹具,比如车床、镗床、铣床上使用的3爪、4爪卡盘,平口钳、分度头、回转床台等,但由于这些夹具专业化程度低,无法效率生产大批量机械部件,只能生产单个、小批量的机械元件。另一种则是专用夹具通用夹具互补,应用程度广,能有大批量的加工机械元件,但由于高标专用夹具专门针对某一种需要的机械元件进行加工,需要花费大量的时间进行设计、试验、检测才能确定,并且每项都需要花费不菲的资金,对非大规模集中机械化公司的经济压力较大。因此,混合式使用标专用夹具和通用夹具而成的组合夹具不失为一种节约成本的方法,对要求比较低、数量比较少的机械部件可以使用标准普通夹具,对需要大规模生产的机械部件采用高标专用夹具,在人员不足的情况下,甚至可以一边设计实验高标专用夹具,一边使用标准普通夹具按高标准生产机械部件,既节约了时间提高了生产效率,也减少了多批次各式工装夹具原型的生产,产生了经济效益。

4 工装夹具设计定位方法实例

工装夹具定位在整个加工过程中极为重要,工装夹具保证机械元件的加工精准度,提高了生产效率和生产物件的工艺性能,是工业加工中重要的的步骤。因此,我们的操作、设计人员必选要牢牢掌控工装夹具定位的方法,对采用的定位设计原理要熟悉、吃透,在设计生产中根据理论及时找出原因,解决问题。

4.1 六点定位限制法

图2为常见的工装夹具定位方法便是六点定位限制法,这种又称为多点定位限制法,首先将要进行的加工的机械元件看做一个原始坐标点,分别向上、下、前、后、左、右延伸出6条射线,又每正负两条射线组成三条轴线,分别以X、Y、Z轴相称,在开始加工之前,经过科学、准确的方法选定6个点,通过加工设备与夹具从空间上禁锢住被加工的机械元件,锁死元件的自由度,从而保证机械加工的精确性。

图2

举个例子,在一个长宽高分别为40、20、10cm的长方体毛坯件中,我们需要加工出一个直径为20cm、高为8cm的圆柱体件,首先我们需要在毛坯件xoy面进行切削,这个过程中需要限制住毛坯件在Z轴上的移动自由度和X轴,Y轴上的转动自由度,控制住这三个方向的自由度后,便可以从毛坯件xoy面任意处进行切割,因为毛坯件的宽度正好等于加工后圆柱体的直径20cm,第二步需要对初步加工为直径20cm、高10cm的圆柱体进行二次加工,此次则是被加工件在xoz面上加工,需要限制住初步加工的圆柱体在X轴转动自由度的和y轴的移动自由度,限制住后在圆柱体上方2cm处切割就可以得到我们需要的加工部件。

4.2 两点以上定位限制法

两点以上定位限制法可以看作是对六点定位限制法的补充和改进。在实际生产中,我们一般不会在空间坐标系里设置多达6个基准点,根据实践,往往两个以上六个以下的定位点就能对被加工毛坯件起到定位的作用。这其中又有欠定位与过定位的区别需要操作人员注意,如果机械元件自由度未被完全限制,称为欠定位,机械元件被两个及以上自由度限制一个基准,则称为过定位,而一般超过6个自由度,便会起反效果,导致定位不准确。

5 工装夹具定位的设计发展方向

5.1 设计标准化定位方法

随着机械化大规模的生产方式的开展,机械加工产品的生产方向必然是向着标准化靠近,并且逐渐与相关类似的产业产品进行合流统一标准,而要实现生产大规模的统一标准件,就需要统一的加工机床、统一的被加工毛坯件以及统一的标准化工装夹具,三者统一后,一定会出现一套适合多数机械元件加工的标准化基本定位方法,以方便在机械加工过程中指导形成流水化、大规模的生产模式,从而实现机械生产的成本降低,利润增值。

5.2 设计更数字化的定位方法

随着社会对各种机械产品的要求不断提高,以及数字化生产对于产品更加严格精度要求和机械设备的更新换代,可以预见的,整条生产线上都会出现更加严格精确的生产规定,作为加工工程中重要参与者的工装夹具,必然会出现一套比现今定位方法更加精确的定位方法,这种方法必然更精确,更高效。

5.3 定位设计方法的超前化

工装夹具应该具有优先化,超前化意识,随着高精尖技术的不断发展,上级下级工业链条对机械产品的多样性,精准性的要求会不断地提高,导致生产的难度不断提高,同时日新月异的新生产设备和高精度的生产标准逐渐更新,新的加工材料强度、难易度也有所变化,这些都会在加工过程中都会对夹具定位方法带来挑战。因此,在之后的设计新的夹具定位方法时,不能仅仅是要为了解决眼前所需要攻克的难题而生产应急品,还要有超前意识,设计出可以供还没有出现或者已经出现理论的设备、材料加工生产配套的的新型夹具定位方法。

5.4 设计更为方便的定位方法

在以前的生产模式中,每条生产线都只能生产一种东西,要想调整更新生产线需要花费很多功夫来调整磨合,每次都需要花费大量的时间进行调整夹具的定位,甚至在生产时也需要专业的操作人员时刻注意变化进行调整,极为不方便。工装夹具定位在以后的展方向应该是向易操作化,方便化发展,降低培训难度,减少操作流程,增加上手便捷度,便于操作人员直接在流水线上加工,达到更多批次的生产量,形成更少人次的操作链,以及更高的生产质量和更多的经济效应。

6 结语

总的来说,随着我国的机械数字化水平的不断提高,生产加工技术飞速更新换代的大背景下,各行业都会对机械设备的多用途、精密化、准确性不断提出更高的要求,就目前而言,以六点自由度矢量方向定位原则和几何空间坐标基准面定位加工方法拥有一定的先进性,对我国的机械加工行业的高质量和高效率起到了至关重要的作用,保障了我国机械加工行业的发展,但我们的眼光不能停留在已经提出的问题上,我们的机械加工行业要走在国际国内的尖端前沿,这需要我们加大对工装夹具超前研究投入,对工装夹具的定位方法不断地学习改进创新,对在定位方法设计、试验、实行过程中发现的问题不断分析更正,对这个过程中的不足进行改进变革,对外来的进行知识思想技术进行利用,从而让工装夹具定位成为我国的机械加工行业的完美助力。