一种冲压覆盖件成形工艺分析及切边夹具设计

2019-11-25许红伍

许红伍

(苏州健雄职业技术学院,江苏 苏州 215400)

1 工艺分析

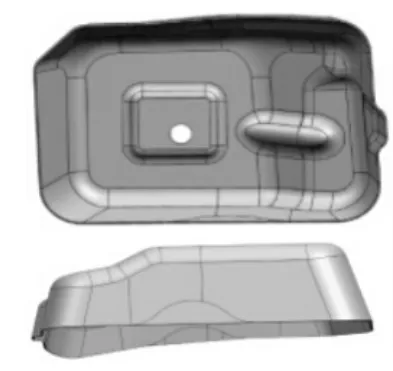

图1所示工件,材料为SUS304,料厚1.0mm,中批量生产。工件是一个非圆的冲压覆盖件,底部边缘不整齐,最大外形尺寸为174.5×115.9×60.6。外形尺寸精度取IT12,底部边缘要求形状正确且光顺,最大减薄率小于25%。

此冲压覆盖件拉深高度较高,如果在高度方向增加工艺补充面,拉深系数会很小,需要两次拉深成形,切边工序采用旋切模式,旋切模具结构较复杂。为了简化生产过程,节约成本,我们采用一次拉深,一次切边(切边的同时冲孔),一次翻边的工艺来完成此产品的成形,成形过程分析如下。

图1 工件三维示意简图

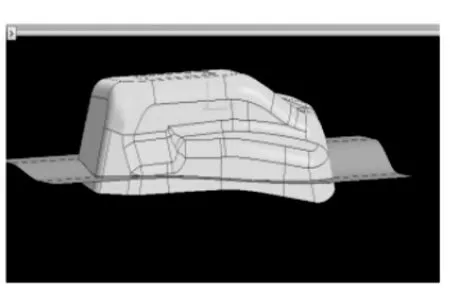

图2 拉深的分模面

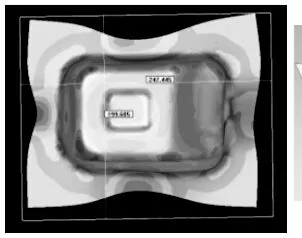

(1)拉深工序。在保证拉深不破裂,且减薄率低的情况下尽量减小翻边变形的高度尺寸,同时,力争翻边高度的均匀性,拉深的分模线和压边面设置如图2所示。拉深采用大小为247×200的毛坯,实际用毛坯大小与模拟分析基本一致,拉深分析的效果图如图3,减薄率满足要求,无裂纹,起皱现象也不明显。

图3 拉深效果图

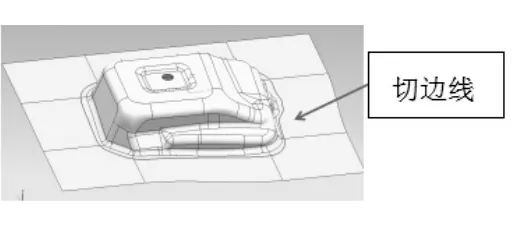

图4 切边线

(2)切边工序。切边参考来自CAE分析,切边线如图4所示。

经过简单计算,翻边高度满足要求。切边模具的制作结果直接影响到翻边的质量,为了确保翻边质量,我们可能需要多次切边,因此,我们设计了一款切边夹具用来确定最终的切边参数。切边夹具的设计我们将后续进行说明。

(3)翻边工序。我们通过翻边工序来保证最后产品的底部形状和尺寸,由于翻边高度不大,相对均匀,翻边工艺性好。翻边模具结构相对简单和常见,这里我们就不再详述了。

接下来,我们重点介绍一下切边夹具的设计。

2 冲压覆盖件的切边夹具设计

2.1 切边夹具设计的意义

冲压塑性成形的工艺尺寸的理论计算很复杂,目前要么借助CAE软件进行成形分析得到参考,要么借助经验简单计算来确定冲压工序尺寸,但不管采用什么方法,最终都需要通过试模来确定最终工艺尺寸。

确定最终模具的工艺尺寸最常见的方法通过制造模具试模来完成。先制造模具,边试模边修模,直到冲出合格产品,这个模式有很广的应用性。但对于带翻边的覆盖件来说,要确定翻边前的切边工序的切边尺寸,试模过程需要多组试模参数,每组试模参数需要一套切边模,这样做显然不合理,试模修模的方法是行不通的。目前,翻边工序前的切边工序的试模常采用的方法是通过简单夹具切边,试出合适尺寸后再制造切边模,但这种切边夹具一般是一次性的,每组试模参数需要一套简单夹具,要得到合适的切边参数往往需要很多套简单夹具。电火花线切割技术在模具制造过程中的应用越来越普遍了,此项目的重点就是针对线切割设备设计一套夹具,此夹具可以重复使用,而且通用性强。

2.2 夹具结构及工作过程

切边夹具的结构如图5所示。

本产品由两部分组成:

(1)夹具本体部分:本体部分由夹具外框(件3)、夹具支撑座(件2)、轴套(件4)、嵌入式螺母(件7)、支撑轴(件6)、销(件5)组成。在夹具支撑座(件2)的四个侧面有4个等高的安装孔,4个嵌入式螺母(件7)分别采用小过盈量的过盈配合嵌入件2的孔中;在夹具外框(件3)的四个侧面也有4个等高的安装孔,4个轴套(件4)分别采用小过盈量的过盈配合嵌入件3的孔中。夹具外框(件3)的安装孔与夹具支撑座(件2)的安装孔位置对应,4根支撑轴分别从4个轴套中穿过,支撑轴(件6)与轴套(件4)形成小间隙配合,可以相对转动和移动。支撑轴(件6)的一端有螺纹,通过螺纹连接与嵌入式螺母(件7)连接在一起,工作时可以分开。支撑轴的另一端有周向的通孔,4个销(件5)分别与4根支撑轴(件6)的通孔形成过渡配合,与支撑轴连接在一起。

图5

(2)冲压件定位部分:冲压件定位部分有两个零件,一个是冲压件定位块(件1),一个是紧定螺钉(件8)。冲压件定位块(件1)底部有通槽,通过通槽安放在夹具支撑座(件2)上;冲压件定位块(件1)侧面有一个螺纹孔,紧定螺钉(件8)穿入此螺纹孔来实现冲压件定位块(件1)与夹具支撑座(件2)的定位和紧固。冲压覆盖件安放在冲压件定位块上,通过内形面定位。

最佳实施方案:将夹具置于线切割机床工作平台上;穿丝;根据冲压件定位块的两个侧边找正;手动调整电极丝到合适的位置;安放一个需要切边的冲压覆盖件;编程;切割。取下切边完成的冲压覆盖件;再放一个需要切边的冲压覆盖件;重新编程;切割。如此反复可以得到多组切边工艺参数,方便后续翻边试模或切边打样。

切割过程中,详细的夹具工作情况如下:为方便描述,我们将4根支撑轴(件6)分别命名为X向支撑轴、-X向支撑轴、Y向支撑轴、-Y向支撑轴。当电极丝靠近X向支撑轴时,暂停切割,手动旋转X向支撑轴上的销(件5),带动X向支撑轴旋转,直至X向支撑轴与嵌入式螺母(件7)分离,然后将X向支撑轴沿X向移出一段位移,确保避开电极丝的前进轨迹。此时,夹具支撑块(件2)仍受到-X、Y、-Y三个方向的支撑轴的约束,保持不动,冲压件定位块及冲压覆盖件也保持不动。开始继续切割,当电极丝靠近Y向支撑轴时,再次暂停切割,将X向支撑轴向内移动,并手动旋转X向支撑轴上的销(件5),带动X向支撑轴旋转,使其与对应的嵌入式螺母连接,然后手动旋转Y向支撑轴上的销(件5),带动Y向支撑轴旋转,使其与对应的嵌入式螺母分离,并手动将Y向支撑轴沿Y向移出一段距离,避开电极丝的前进轨迹,开始继续切割。依次再对-X向支撑轴、-Y向支撑轴进行同样的操作,直至电极丝回到切割终止点。在整个切割过程中,夹具支撑块(件2)至少受到3个方向的支撑轴(件6)的支撑和约束,始终处于静止状态,冲压覆盖件也处于静止状态,定位准确。冲压覆盖件切边完成后,取下已经切边后的覆盖件,放上另一个需要切边的覆盖件,重新编程,重复同样的操作,直至得到多组不同切边样品。

2.3 切边夹具的优点

此夹具降低试模成本,可以使用较低成本验证CAE或人工分析的切边工艺参数的合理性,为切边模的设计与制作提供了强有力的参考;此夹具用在线切割机床上,夹具损耗小,夹具的寿命长。另外,当覆盖件形状改变时,只需要更换覆盖件定位块即可,切边夹具的通用性也非常好;在线割过程中,夹具始终受到三向支撑,切边夹具的稳定性也是非常好的。

3 结语

经实践证明:(1)充分合理地利用翻边工艺可以节约覆盖件的制作成本;(2)对于外形不规则或存在不确定性的切边工序进行模具设计的情况下,采用夹具进行试切是一种可选的方案;(3)线切割设备可以较好地运用于冲压产品的试制过程中。