180平烧结环冷机大修与竖冷窑决策分析

2019-11-25肖伟平

肖伟平

(衡阳钢管连轧管有限公司,湖南 衡阳 421000)

冷却烧结矿技术是对烧结矿进行强制通风冷却的新工艺,是一项具有重要意义的新型工艺技术,与传统热矿工艺相比表现出较多优点:第一,冷烧结矿是进行整粒技术的改造,可以对烧结矿和烧结铺底料进行分级处理;第二,冷矿炉顶压力可以升高1~2kg/cm,促使高炉顺行,但热矿升高带来很多问题,压力提高1%,产显大约提高3%;第三,冷矿可以用胶带运输机送入高炉炉顶,很适用于大型化发展高炉;第四,冷矿烧结设备使用寿命可以延长,降低基建投资。

1 企业180平烧结环冷机的应用现状分析

1.1 机组结构应用现状

企业使用的180平烧结环冷机环冷车自采购进场投入使用起,未进行过机组更换,保持持续使用的状态,目前已11年未进行机组大修维护操作。设备的使用质量严重老化,部分结构部件长期处于故障,部分应用功能失效。如机组设备密封采用的是橡胶板密封模式,后期随着应用时间的增加,橡胶板损坏修复不到位,目前基本处于无密封的状态。另外冷却结构部件在应用中,由于密封性失效,造成的风机电耗高,且在机组运行中出现了较多的扬尘现象,矿无法冷却下来,造成了运输皮带轮的烧损现象。严重的影响了机组设备的应用寿命,同时对于设备运行中的生产效率保障,造成了极大的危害。

1.2 能耗现状

余热回收系统作为环冷台车机组运行中,重要的结构部件之一,该机组设备在使用中由于余热回收系统年久失修,全部系统报废,造成系统运行中的余热回收完全失效。对于企业运行中的能源合理应用,以及运营成本的合理控制造成了较大的危害。另外余热回收系统的全部失效,造成系统组件运行中出现了部分的过热现象,加速了设备机组应用中的老化现象,同时对于设备的应用寿命,以及企业的投资应用成果,都造成了较大的影响。

2 冷烧结矿生产技术问题的探讨

一般来讲,冷热矿型烧结矿生产水平高低主要是受设备占日历作业率的高低影响,作业 率高,产量就会相应增加。综合不同类型的烧结厂来看,冷矿型烧结厂的作业率比热矿型烧结厂略微偏低。主要原因有很多方面,包括如下内容:从设备安装上来看,烧冷矿型比热矿型机尾多一套冷却设备,多数烧冷矿型工艺都选用热振筛链板运输机、环式冷却衬、成品烧结矿皮带运输系统。这样一来,工艺设备的增加会使主机作业率受到影响,虽然在实际工艺生产情况中,机尾的冷却装置能够影响1%以上,并且可以通过工艺优化改造,使这种影响有所下降,但这种影响还是不能忽视的,而相比较而言,部分烧结冷却工艺设备的影响依然在3%左右。冷却装置的优化改造无法消除这种影响,那么就需要从工艺技术上寻求优化手段来尽量平衡这种影响,从工艺技术的不断纯熟过程中寻求更多的冷却经验以提高作业率。从设备工艺上来看,烧结矿冷却后需要设计耐高温皮带将其运送至高炉矿槽内,如果烧结矿温度较高,会对耐高温的皮带造成损害,一般来讲,需要将烧结矿的温度控制冷却在120℃左右,降低其对皮带和皮带机的磨损和破坏,但目前多数冷矿型烧结厂工艺技术缺乏一定的科学性,烧结矿在工艺中起不到良好的冷却效果,设备使用寿命较低。

3 提高烧结矿质量的措施

3.1 烧结设备的改进

调查发现,多数企业的脱硫增压风机过于陈旧,风机抽风能力严重不足,造成设备振值过高、轴承运转温度过高等现象,不仅影响烧结矿脱硫效果,降低烧结矿质量,还会造成设备运行和维修成本增加,对烧结脱硫增压风机进行改造后,主抽风机风量大幅度增加,正常工作时,烧结负压可达16kPa,不仅烧结矿质量得到改善,风机振值、轴承运行温度也趋于正常。部分设备烧结机风系统还存在漏风现象,漏风率甚至达到57%,将会严重影响风机实际输出效率,针对这种问题需要对烧结机风箱、烟道、放灰平台进行全面检查,更换短节、闸阀、法兰等部位或进行补漏处理。一般经过补漏处理,可将风机系统漏风率降至50%以下。除此之外,需要将风机设备进行密封条密封处理,更换老旧的密封条,可增强补漏效果。多数的缓冲仓圆辊料门存在设计缺陷,受到原料结构的影响,原料引入后容易发生漏料现象,如果为了固定原料而增加入烧混合料水分,超过7.8%就会造成烧结料层透气性急剧下降,固体燃料消耗也会增加。对缓冲仓料门进行改造,可使入烧水分降低0.6%,这样一来,烧结料层不会由于过湿而影响通透性。为了保证烧结水分需求,又不影响烧结料层的性能,需要定时补充水分,原有的人工加水方式容易造成工艺中断影响烧结质量,可以对设备进行改造,使其能够满足自动加水要求,排除人工加水的弊端。

3.2 配矿优化

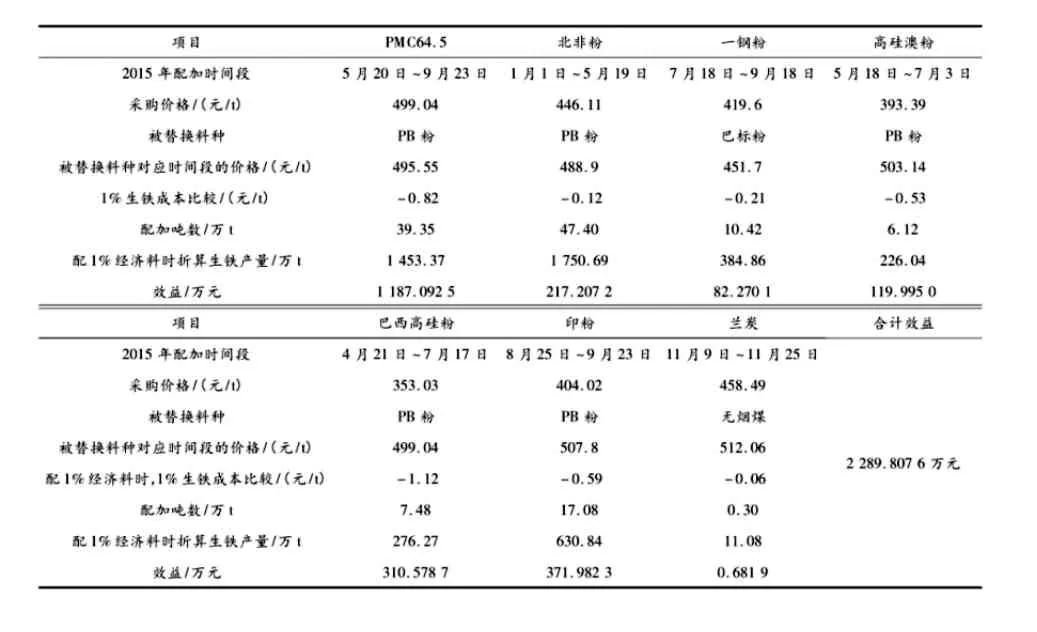

提高烧结矿质量的同时需要权衡原料成本,应该进行配矿优化使烧结生产工艺尽可能使用低价经济料。为了探究不同入烧原料的成本支出和最终经济收益情况,进行如下数据试验数据分析,如下表1所示,试验周期内第一季度以内蒙古粗粉、印粉和北非粉为入烧原料,4月~7月以高硅澳粉、巴西高硅粉和巴标粉为入烧原料,7月~12月以一钢粉、印粉、PMC64.5粉和纽曼粉为入烧混合料,辅用PMC60粉和64.5粉为配合调硅物料。试验整周期所用内蒙古粗粉原燃料消耗量为128.15万t,效益总值为2290万元。

表1 烧结配加经济料、燃料入烧效益对照

试验完成后的下个生产周期即开始加强铁前试验,周期末熔滴炉试验开始投产试运行,并逐步完善了相应的试验手段,包括铁料理化成分测点、流动指数及黏结相强度等理化性能的测定、成品矿冶金理化性质的检测等,能够完成对冷烧结矿生产工艺的基本控制。完备的冷烧结矿生产系统应满足结构评价系统要求,首先要总结本企业近几年铁料的采购情况,分析不同铁料的理化性质和组成,进行定级分类,并按照成分或性能强度进行排序统计,其次根据统计数据和铁料性价比,结合自身生产情况选定烧结杯结构,并进行融滴炉试验调试,判断是否运行使用正常,接着将既定的入烧结料按照性能或其他指标进行编程运算,设立入烧结构评价系统,制定评价系统标准,最后按照入烧结构评价系统对铁料、烧结杯基础参数及其测试实验数据进行全面分析,全面评判冷烧结矿工艺的可行性,并根据评价结果进行相应的结构改造,增加相应的闭环控制补充程序。在正式投产之前还要结合入烧结构评价系统程序给出的数据评判对铁料性能和入烧结构进行实践验证,确保评价系统真实有效,可操作性强。如果在实际验证分析中发现评价系统内存在漏洞,如关键计算系数存在偏差,应进行完善的数据收集和验证进行系数调整,确保评价体系的科学性。如下表所示,经过配矿优化后,各项指标都有所改善,烧结矿还原度指标比上一个周期明显提高了4.5%,低温还原粉化指数也提高了5.6%,有望通过再改进优化烧结矿的质量。

4 结语

综合2类设备机组在同等运行环境,同等矿料应用的现状下分析,环冷机的能耗大,生产效率低,环保性低,且在实际应用中的安全性较低。对比发现竖冷窑的使用成本低,且生产中矿产颗粒的热交换质量高,颗粒间受热均匀,对于生产成本的控制,以及生产中布料排料工作的优化,发挥了重要的作用,因此竖冷窑具备较高的应用优势。

表2 烧结矿质量前后对比