高温超高压一次再热机组停机检修过程实例浅析

2019-11-22蒋有军

蒋有军

(福建三钢(集团)动力能源公司,福建 三明 365000)

福建三钢集团65MW、80MW 汽轮发电机组均采用东方汽轮机有限公司制造生产的汽轮机,其机型为高温超高压、一次中间再热、单缸单排汽、单轴、凝汽式汽轮机,机组从2015-2018 年间先后完成4 台套机组的建成投产,在三年多的运行、维护、检修过程中几台机组所出现的一些问题内容有相似也有不同,现将机组运行与检修过程中出过的问题进行整理分析。

1 机组停机冷却过程注意事项

高温超高压一次再热机组在保护停机情况下机组自然冷缸温降至150 ℃以下,其冷却时间约168 h,计划性滑参数控制停机时间约110 h,若机组投入快速冷却器还可以缩短停机时间约48 h。

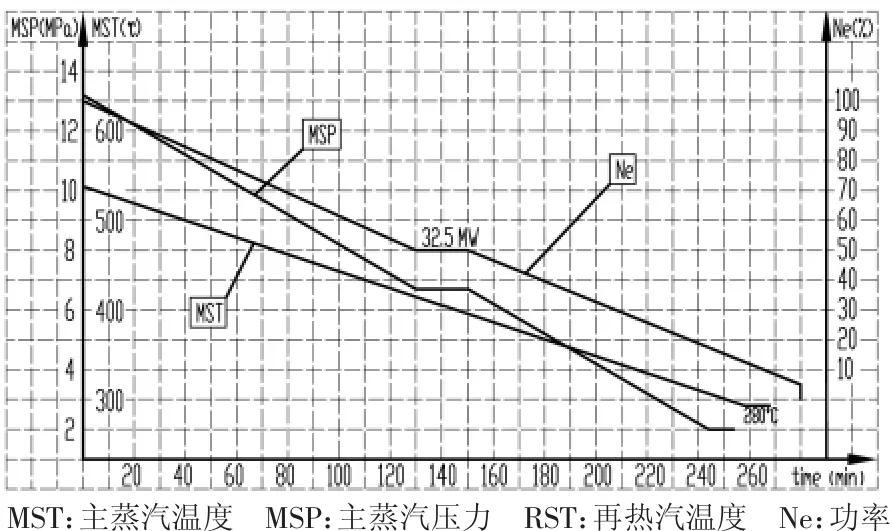

机组停机尽可能做到计划性停机,过程掌控应根据机组冷却曲线安排时间,利用好滑参数控制运行,其提前量不得少于4 h(如下图)。

图1

通过汽轮发电机组滑参数控制缓慢降负荷操作,使主蒸汽压力由13.7 MPa 降至约3.5 MPa,温度由535 ℃下降至约320 ℃,降负荷过程中机组配套的回热系统也可以分步隔离,整个过程均在机组打闸前完成,确保机组平稳停机同时节省机组停机后的冷却时间。

注意事项:快速冷却装置投入前必须检查设备是否正常,控制降温速度5~8 ℃/h,控制不好易造成汽轮机缸体、转子、叶片等过冷变形,不能在缸体温度150 ℃以上拆除保温。

机组冷却过程中可以在缸温250 ℃以下,开始对缸体法兰螺栓、主蒸汽导流管法兰螺栓、高压上缸仪表穿线管法兰螺栓安排拆解松动,注意松连接螺栓要以法兰对称中线进行,过程中不能采用敲击的方式,松动后不能取出螺母,要求每个螺栓都带有紧力直到所有螺栓全部松动后,缸体温度降至120 ℃以下才能完全松开螺栓。热态松动螺栓可以缩短等待冷机的时间,同时也可避免全冷后螺栓冷却收缩螺母咬死现象。

2 机组拆解过程跟踪与注意事项

汽轮机在停盘车、润滑油后开始由外至内拆解,除常规的保温、热工仪表、油管等器件需要保护性拆除外,汽轮机内部拆缷过程中极易出现内汽缸、喷嘴室、隔板、隔板套(静叶持环)的连接螺栓在拆解过程中出现螺牙咬死和螺栓断裂现象。经检查分析,其主要原因是螺栓在近500 ℃以上的高温下受力出现螺牙变形导致螺母咬牙不能拆除。注意事项:机组检修前必须做好充分备件准备,汽轮机高中压缸连接螺栓必须使用高强度耐高温材质,对于需要破坏性拆解的螺栓,应做好防护措施,避免破坏性拆除过程中损坏其它部件和金属屑掉入汽轮机底部导流蒸汽管内。

3 机组辅助设备维检事项

(1)高压旁路阀芯密封面在运行期间由于长期处于热备用状态,机组在启机、停机和紧急情况下需要使用该阀,阀门控制要求做到平稳,其实际调节控制尽可能避免小开度大流量工况,减少介质对阀芯的冲刷。另外,必须注意高压旁路出口连接至再热汽管的管道必须采用与主蒸汽管一样的材质。

(2)汽轮机除四大管道外,所有连接蒸汽的管道(含疏水管道),除考虑检维修方便外,必须核对连接管道的热膨胀位移量,必要管路需设置膨胀弯,避免管道、焊缝受力被拉裂。

(3)润滑油站一般都采用的是集成油箱,安装位置在4.5 m 层,交流润滑辅助油泵和直流事故油泵都是立式泵安装于油箱顶部,泵吸入口前段连接法兰与管的严密要求要好,实际运用可增设一台卧式交流油泵安装于0 m 层,确保泵吸入口前段不会产生气穴,提高机组润滑油系统及时启泵的可靠性。

(4)给水泵进出口法兰处泄漏,其主要原因有密封件损坏,泵连接法兰安装时出现开口现象,法兰铸造缺陷。

因使用的是全金属齿形密封垫片要求安装时一次性锁到位,法兰四个极限点开口度一样,另外法兰与管道对接必须在不受外拉力的情况下进行锁紧连接。法兰铸造缺陷不严重可以通过填焊打磨的方式处理,必要时更换法兰。

(5)给水泵暖泵管内漏,导致给水泵无法独立隔开检修,在日常使用过程中备用泵暖泵管的控制阀门要按流向采用一次、二次、三次阀门隔离使用,利用一次、二次全开,三次阀门控制调节的方式使用,以确保暖泵管可以通过隔离阀完全隔断液体介质。

给水泵排水管路泄漏,泵进口侧低压排水管路因采用的是螺纹连接,安装位置又在下极限点处,对该处螺纹连接改为焊接法兰连接,避免螺纹连接渗漏,同时便于检修拆解检修。

4 结 语

高温超高压汽轮发电机组作为现今企业二次能源高效利用的重要设备,其在日常运行维护检修过程中出现的种种问题都必须引起高度重视,往往机组就是因为一些小问题在短时间内迅速扩大而导致机组不得不停机检修处理的大问题。经验与教训足以让警醒,对于此类机组必须有严格管理制度与措施,发现问题初期就得重视消除,不得侥幸放过,从而影响整个电站的安全、稳定、高效运行。