宏程序在2 次深孔钻削加工中的应用

2019-11-22凌忠波

凌忠波

(浙江金火科技有限公司,浙江 杭州 311411)

我公司钻攻加工中心,在加工液压千斤顶阀座类零件时,经常需要打直径5.0 以下的油路孔,孔深达到150 mm。此类深孔加工的工艺:1 次加工(用合金钻头打出40 深的引孔);2 次加工(用加长钻头钻至最终尺寸);

深孔2 次加工技术要求:①已钻好的引孔段要快速走刀;②使用啄式钻孔,排屑平面要提高到初始平面,底部停顿;③啄式钻孔每次啄孔深度要按公比递减(越深每次进刀量越少);④当递减量达到一个设定最小值时,要按最小增量加工而不再递减,以保证加工效率。

在钻引孔时FANUC0i 系统自带啄式钻孔指令G83可以满足要求;但2 次钻孔时,FANUC 系统提供的12种固定循环功能均不能满足上述加工要求。所以开发宏程序是完成此类深孔加工的最好手段。

1 设置加工变量

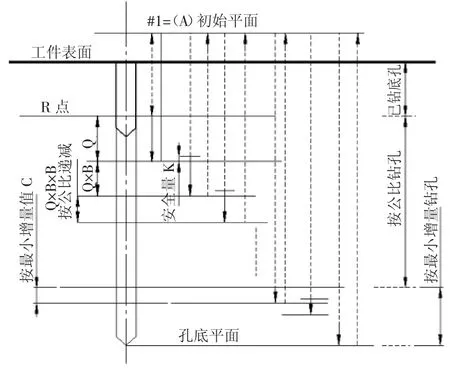

按以上加工要求,并根据所用坐标位置设好变量得到图1。

图1

变量设制:

#26=(Z ) 打孔终点坐标

#18=(R ) 快速下刀点坐标

#17=(Q ) 初次切深

#1 =(A ) 每次抬刀到初始位置坐标

#2 =(B ) 切削递减比例

#3 =(C ) 递减允许最小值

#6 =(K ) 快速下刀安全量

#9 =(F ) 切削速度

所需中间变量:

#110=更新后快速下刀点 #111=新切削终点

#105=更新后单次切深变量

2 深孔钻宏程序编制

O8300

#110=#18 (初次下刀点)

#111=#18-#17 (初次切深)

#105=#17 (切深量)

WHILE[#111GT#26]DO1 (小于则循环大于到N4)

G0G90Z#110 (快速到下刀点#110)

G1Z#111F#9 (切削到更新后的切深坐标#111)

G4X0.2 (停顿0.2 秒)

G0Z#1 (快速抬刀到初始位置#1)

#110=#111+#6 (更新后的下刀点,比上次切深高#6)

#105= #105*#2 (切深增量按公比递增)

IF[#105LT#3]GOTO2(#105 小于#3 时 跳转N2 按最小增量计算)

#111=#111-#105 (更新后切深实际坐标值)

GOTO3 (正常情况 跳过N2)

N2 #111=#111-#3(#105 小于#3 时,按最小值递增深度)

N3 END1

N4 G0G90Z#110 (到最后一刀起刀点)

G1Z#26F#9 (切到最终尺寸)

G0Z#1 (抬刀到初始面#1)

M99 (返回主程序)

主程序:O1000 程序名

G43H1Z50.M03 S500主轴正转

G65 P8300 Z-120.R-38.Q8.A5.B0.9C1.K0.6F80

(G65 调用宏程序O8300 并设置变量值)

G0Z150. 抬刀

M30 程序结束

3 实际运用效果结论

实践证明,利用FANUC 宏程序编写钻深可变式深孔钻加工程序,既可进行普通深孔和台阶深孔的加工,并能满足深孔加工的断屑和保证刀具充分冷却等实际加工要求,从而有效提高刀具的耐用度和劳动生产率。