烧结降低返矿率的技术措施

2019-11-22贾占民贺宝军

贾占民,贺宝军

(唐山市德龙钢铁有限公司烧结厂,河北 乐亭 063600)

唐山德龙产能不匹配,一台230m2烧结机供两座高炉用料,烧结产能低是不争的事实,尤其是两座高炉全部扩容以后,为满足高炉产量的需求,烧结采用“高铁低硅”战略来满足高炉用量要求,此生产模式使烧结矿液相量减少,强度差,粉率高,因此如何使成矿率不断提高,返矿率逐步降低,成为生产难题。返矿率高,一方面会造成入炉烧结矿的减少,生铁成本的升高;另一方面返矿返回到烧结,造成烧结能耗和加工成本的增加。

1 烧结目前的生产现状

1.1 设备漏风率高

唐山德龙230m2烧结机于2008 年3 月份投产,烧结机运行已10 余年,设备漏风率高,通过对烧结抽风系统的观察、分析,认为漏风主要集中在以下几个部位:A、主抽风机与风箱之间的漏风;B、头尾密封装置与台车底面之间的漏风;C、烧结机台车本体漏风;经测定烧结抽风系统漏风率高达62%,致使烧结有效风量降低,无法实现厚料层烧结,只能“薄铺快转”,造成烧结料面表层返矿增多,返矿率升高。

1.2 原料结构

铁料结构以高品位物料卡粉、pb 粉、巴混等为主,烧结矿品位在56%以上,烧结矿SiO2在4.8%以内,含SiO2量低造成烧结矿液相量少,烧结矿强度差,返矿率高。

1.3 筛分效率

烧结筛分系统由2 套冷矿筛组成,正常为一备一用,但由于筛板形式的不同,单独使用1# 冷筛时自循环返矿较少,返矿率较高;单独使用2# 冷筛时自循环返矿较多,返矿率较低,但烧结固耗及烧结成本升高。

2 采取措施

2.1 设备漏风治理

主抽风机与风箱之间的漏风,采取的措施主要是对机头电除尘进行了大修改造,彻底解决了目前的漏风现象。头尾密封装置与台车底面之间的漏风,将密封更换为柔性密封,顶部可调整成与台车底部契合的弧度,大大降低漏风率。烧结机台车本体漏风,这是烧结漏风的关键部位,主要是由于台车栏板变形、端面磨损致使栏板与台车体,栏板与栏板之间的漏风。篦条销子与栏板之间配合不严造成漏风;由于栏板在烧结过程中热胀冷缩造成栏板裂缝形成的漏风;台车体与台车体端面磨损形成间隙造成的漏风;车的长度与栏板长度方向磨损不一致,且修复过程中不注重装配尺寸造成的漏风。针对此种情况,对167 块台车全部更换为新台车。

2.2 优化原料结构

通过卡粉、纽曼粉、PB 粉、铁精粉、印粉、西部粉、混合粉、超特粉、巴西混合粉、氧化铁皮进行物料结构的测算与试验,最后确定了合理的配料结构:PB 粉+金步巴粉+巴粗粉+超特粉+巴西混合粉+氧化铁皮,减少料种4 种,采用主流物料,固化配料结构,使烧结矿SiO2由4.80%提高到5.0%以上。

2.3 提高混合料料温

为解决蒸汽不足现象,从竖炉引蒸汽至烧结污水池,使污水池温度达到了90 ℃,直接加入一混,并将蒸汽引入一混、二混进料端2 m 处,直接喷射料面,根据蒸汽压力适时调整开度,经测量一混料温由原来的65 ℃提高至75 ℃,提高10 ℃。将混合料槽蒸汽管加至矿槽内部中央,往四周喷蒸汽,解决了混合料料温偏析现象。混合料温度由原来的65 ℃提高至80 ℃左右,提高15 ℃,满足了780 mm 以上厚料层烧结的必要条件。

2.4 优化工艺参数

根据配料结构的特性、各种物料的同化及矿化性能,结合物料表面的点火情况与料层的透气性,最后确定工艺参数:点火温度1100±50 ℃,废气温度110~160 ℃,将烧结大烟道负压控制在13~14 kPa,烧结终点控制在22#~23# 风箱,终点温度控制在400~440 ℃,烧结机台车料层厚度控制780mm 以上,环冷机卸矿温度控制在100℃以内。

2.5 细化操作过程,稳定水碳,减少烧结矿落地

加强对配料下料量的监督,保证下料量的稳定性;看火工要根据来料的变化与点火过程出现的现象,加强烧结过程水碳的观察,及时判断分析物料的水碳大小,并及时通知混料工与配料工进行调整;混料工与配料工要做好为下道工序服务的态度,抓好本岗位的水分与物料给料的稳定性,严格按工艺技术操作规程执行,确保烧透冷好,确保烧结矿的直送率,减少落地烧结矿倒运过程中产生粉末。

2.6 合理控制1# 冷矿筛与2# 冷矿筛的给料量

单独使用1# 冷矿筛时,自返率为11.76%,烧结矿中小于5mm 粒级为10%,造成返矿率升高;单独使用2# 冷矿筛时自返率为15.73%,烧结矿中小于5mm 粒级为6%,造成烧结成品率降低,燃耗升高;同时使用1#筛与2# 筛,按以上数据计算,1# 号筛给料量为43%,2#筛给料量为57%,确定1# 筛给料40%,2# 筛给料60%,烧结矿中小于5mm 粒级为7.5%,满足生产工艺要求。

2.7 烧结冷矿筛筛分效率及高炉槽下筛的完好性

烧结冷矿筛的筛分效率直接影响烧结返矿率的高低,高炉槽下筛的磨损程度直接影响高炉返矿量的多少,加大烧结成品矿中小于5 mm 粒级的检测,保证其值小于10%;加大高炉返矿中大于5 mm 粒级的检测,保证其值小于20%,加强与高炉的沟通,保证返矿粒度的正常性。

3 实施效果

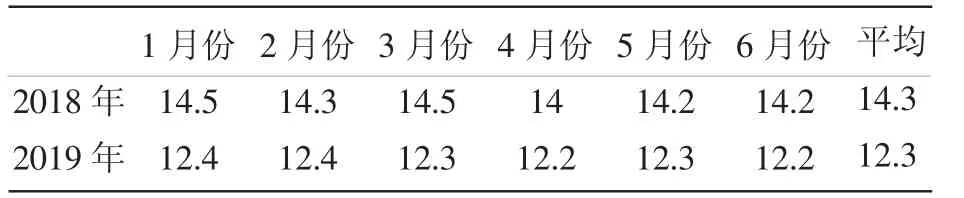

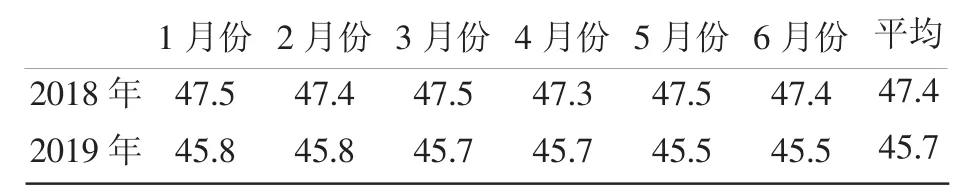

通过以上技术措施的逐步实施与生产过程的精细化控制,2019 年1 -6 月份返矿率比去年同期降低2.0%,烧结矿入炉率提高2%,烧结燃耗降低1.7kg,为公司降本增效奠定了基础。具体如表1、表2。

表1 烧结返矿率变化情况

表2 燃耗变化情况

5 结 语

(1)优化原料结构,保证烧结矿含含SiO2量在5%以上,烧结矿有足够的液相,降低返矿率。

(2)保证混合料料温达到80 ℃以上,减少烧结过程的过湿层,保证烧结过程的透气性,实现厚料层烧结,降低返矿率。

(3)合理使用1#、2# 冷矿筛,保证烧结矿的筛分指数合理,使返矿率稳定。

(4)加强烧结机抽风系统的设备维护,减少漏风率,降低返矿率。

(5)精细化烧结过程的操作,稳定水碳,烧透冷好,确保烧结的强度,降低返矿率。