煤矿大型机械设备轴承故障诊断方法研究

2019-11-22庞小光

庞小光

(北京天地华泰矿业管理股份有限公司红庆河项目部提升队,北京 100013)

伴随科学手段的发展以及现代化生产技术的逐渐完善,作为煤矿主要生产工具的大型机械设备轴承正在朝着精密、高速、科学、连续转动以及构造比较复杂的方向发展,并出现了机械设备的光、电、机、器、仪、计算机一体化的趋势[1]。这也对煤矿大型机械设备轴承的状态监控与故障诊断技术提出了全新的挑战;设备轴承出现故障的可能性与类别也在逐渐增加多;轴承故障诊断的复杂程度也逐渐加大;因为设备轴承的大型化与精密化发展趋势,一旦发生故障问题,就极有可能对社会经济造成严重的后果,甚至是毁灭性的后果。

人们在应用设备提高生产效率的时候,同时也在为生产过程中发生的轴承设备故障而烦恼。为了降低轴承设备出现故障的频次、减少轴承设备发生故障时的诊断时间,广大科学研究者对此进行了深度研究[2],从两大方面考虑,并获得了一定的效果。

1 煤矿大型机械设备轴承故障诊断方法

1.1 组态软件的选择

组态软件能够维持、控制煤矿大型机械设备轴承进行数据转换,多级别预警组态及报警事件的预先处理,储存历史信息和各类报表的产出与输出,具备第三方端口能够有利于实现数据共享,开发环境与运转环境的切转较为便捷等功能[3]。具备人机交互功能、实用性较强、接口设置较为标准、封闭性好等一系列特点。

组态王软件是北京某上市公司研发的,具备设备应用、远程监控部署、多人同时应用的、优秀的数据集合与处理功能。主要特征就是拥有可视化操作界面、较为丰富的数据库;有分布式预警、故障处理、支持即时性数据保存;具备强大的故障预警处理功能,能够进行较为复杂的故障处理;同时还支持故障发布、实时发布、历史故障发布;轴承设备广泛支持多项故障解决手段,比方说串口链接,以太网,GPRS 链接等;能够为第三方软件提高多种接口的链接组态王的数据库端口,去实现二次故障解析。

1.2 轴承故障诊断样本采集

当输送带在设备仪器滚筒上滑动时,输送带的实际速度就会相应减小,一般情况下是会小于驱动滚筒的速度,其张力也会随之降低,而且因为皮带和滚筒之间的打滑会导致设备轴承发生长时间的摩擦,进而造成设备部件之间的温度急速提高。选择某一段工作时间,其主平硐皮带输送机在线监控系统采集到的张力、带速、滚筒温度等80 组原始数据作为故障诊断的样本集合,分为60 个模拟样本和20 个诊断样本。

1.3 轴承故障信号提取与分析

当煤矿大型机械设备轴承发生某些故障的时候,故障的特征频率的波频就会大批量出现,同时其周围也会出现较多的边频波率,这些边频波率的构造特征包括了一系列的轴承故障信息。所以,对煤矿大型机械设备轴承振动数据信号中所发生的调制边频波率现象进行重点解析,区别出不同频率下轴承故障的振动特点,识别边频波率的一系列特征,这在一定程度上决定了煤矿大型机械设备轴承故障诊断的成败。

正常的煤矿大型机械设备轴承,在其振动信号频率图上不会出现冲击信号、信号并不会出现明显的改变,频率成分大多数集中在低频波率(800 Hz 以下)。当由于某一种原因,轴承发生故障时,由于诊断不及时,轴承就会出现反复性的故障,因为它导致的故障响应就属一种高频波振动,并被故障出现的频率调取。小波变换法应用滤波器,将信号反射在不同的频率带上,在每一个频带上获取包含不同信号特征的故障信息,同时小波分析并不需要建构出机械设备轴承的数学模型与经验知识(相比于神经网络法),具备特征参数较少、故障特征明显等一系列优点。而经过小波变换操作以后,对信号进一步处理就能够获取到轴承故障的特征频率,进而能够加以解决故障轴承。

2 工程实验与效果分析

为了更加清楚、具体的看出文章设计的煤矿大型机械设备轴承故障诊断方法的实际应用效果,与传统轴承故障诊断方法进行对比,对其故障解决率进行比较。

2.1 实验准备

为保证试验的准确性,将两种煤矿大型机械设备轴承故障诊断方法设计置于相同的试验环境之中,即选取某矿山企业的机械设备轴承为例,进行实验对比。

2.2 实验结果分析

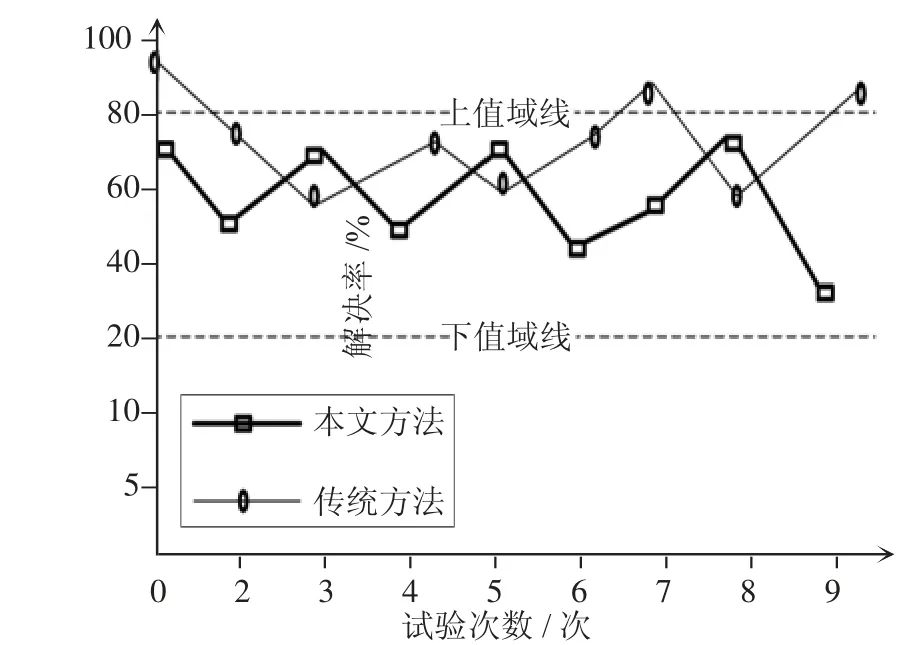

实验过程中,通过两种不同的煤矿大型机械设备轴承故障诊断方法设计同时在相同环境中进行工作,分析其故障解决率的变化。实验效果对比图见图1 所示。

根据实验对比结果显示,文章设计的煤矿大型机械设备轴承故障诊断方法与传统方法相比较,对轴承故障解决率的能力明显高于传统方法,且多次超过上值域。实验证明,文章设计的煤矿大型机械设备轴承故障诊断方法具备明显有效性。

3 结 语

图1 实验对比结果图

文章对煤矿大型机械设备轴承故障诊断方法进行分析,依托煤矿大型机械设备轴承的应用过程,根据轴承故障特征,对其进行调整,实现文章设计。实验论证表明,文章设计的方法具备极高的有效性。希望文章的研究能够为煤矿大型机械设备轴承故障诊断方法的研究提供理论依据。