余热回收器换热管与管板连接处泄漏失效分析

2019-11-22

(南京工业大学 机械与动力工程学院,南京 211816)

0 引言

1 设备及失效概况

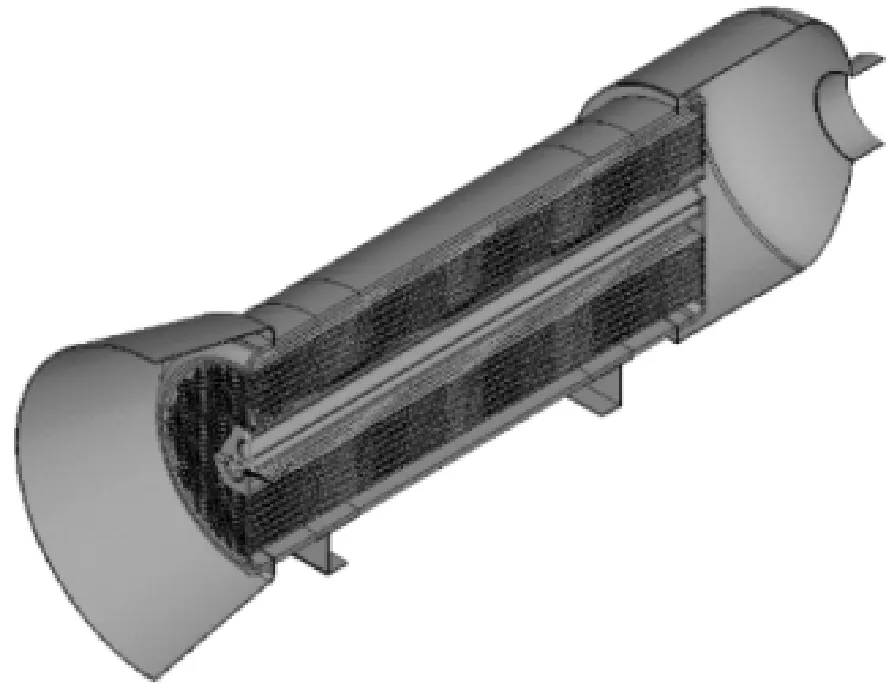

泄漏的余热回收器的管程介质是工艺气,其工作压力0.013 MPa,入口温度903.7 ℃,出口温度420 ℃,管程气体为“左进右出”。壳程介质是

锅炉给水,其工作压力5.5 MPa,入口温度269.9 ℃,出口温度271.22 ℃,壳程锅炉给水方式为“下进上出”。换热管的材料Q345D,规格为∅32 mm×4 mm,引用标准GB 6479—2013《高压化肥设备用无缝钢管》。设备投入运行后不久发现有10余根换热管发生泄漏失效。

2 理化试验检测

2.1 宏观形貌分析

余热回收器试样宏观照片见图1(a),可以看出,漏点附近管板已经经过补焊,管内通烟气侧有陶瓷管保护。选择管板漏点和非漏点位置分别取样做宏观检查,取样位置见图1(a)。取样剖开后的剖面分别见图1(b),(c),漏点试样剖面发现管束与管板焊接处均存在裂纹(将图1(b)中的裂纹命名为裂纹1和裂纹2)。由此可见管板和管束的焊接处存在未焊透的缺陷。未焊透对焊接结构的危害是会减少承载面积,降低焊接接头的力学性能。未焊透引起的应力集中远比强度降低的危害性大,若承受交变载荷、冲击载荷、应力腐蚀,常由未焊透导致脆性断裂[17]。

漏点试样的放大图见图1(d),(e),可以很明显地看出裂纹1与裂纹2开裂的位置,起裂于管板与换热管未焊透处并由焊缝壳程侧向管程侧延伸;同时可以看到管板与换热管间存在间隙,可见贴胀得不够紧密。而贴胀不够紧密,会导致换热介质进入管板与换热管之间的间隙,换热环境恶劣,管板和管子金属材料的组织结构发生变化,使金属的力学性能下降,引起失效[18]。

2.2 管板材料分析

在远离失效处取样进行化学成分分析,管板的化学成分检测结果见表1,测试结果表明,其材料化学成分均符合NB/T 47008—2010《承压设备用碳素钢和合金钢锻件》标准中规定的16Mn钢的化学成分要求,可以确认管板材料为16Mn钢。

表1 管板化学成分分析结果

2.3 显微硬度测试

试样表面经金相砂纸打磨抛光后,用显微硬度计测量显微组织的硬度,在裂纹、焊缝、管板、管束中,在漏点试样中取4点,非漏点试样取6点,每点进行5次测试后取平均值,试验结果见表2,3。表明换热器焊缝及其补焊焊缝硬度偏高,焊缝可能具有一定的脆性。

表2 漏点试样显微维氏硬度(HV0.2)测试结果

表3 非漏点试样显微维氏硬度(HV0.2)测试结果

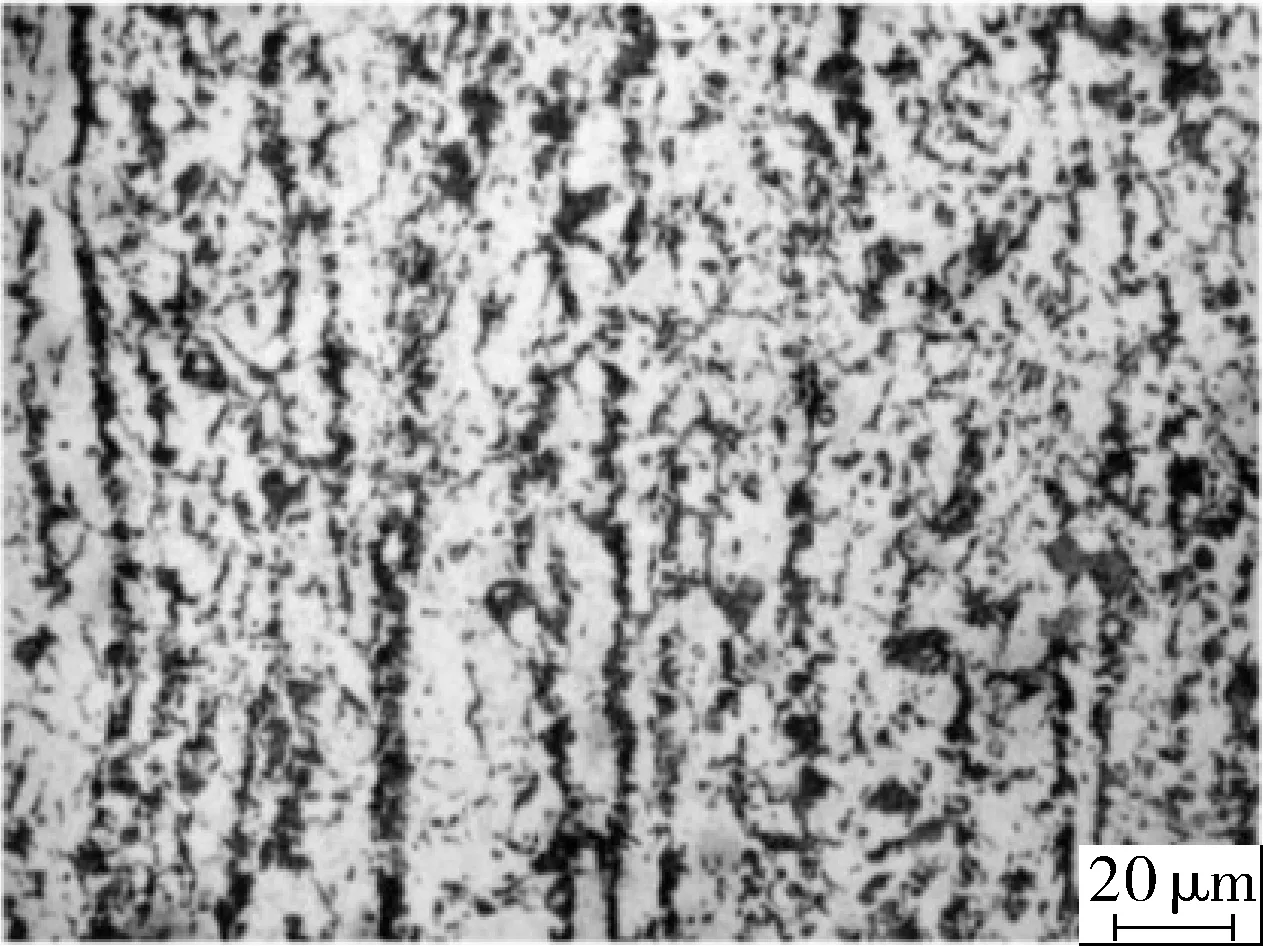

2.4 材料金相微观组织分析

分别从管板、管束、漏点位置(裂纹1、裂纹2)、非漏点位置取样(焊缝1、焊缝2),进行显微组织金相分析,具体取样位置见图1(a)。管板和管束的显微组织见图2,3,均为铁素体+珠光体组织,呈现带状组织分布,管板带状组织评级为1.5级,管束带状组织评级为3级。正常的带状组织应小于2级,显然管板的带状组织超标[19]。

(a) (b)

图2 漏点处管板显微组织金相照片

(a)

(b)

图3 漏点处管束显微组织金相照片

漏点位置裂纹1显微组织见图4,并且由图1(d)可以很明显地看到,裂纹1附近焊缝处存在未焊透区域,裂纹1起源于管束外表面(壳程侧)焊缝根部未焊透处,并向焊缝内部扩展,该裂纹缝隙开口较宽,裂纹尖端呈钝圆状,属于早期裂纹,具有陈旧性,裂纹总长度约1.1 mm,该裂纹已经停止扩展。该裂纹的形成原因可能与焊接残余应力、焊接组织脆性以及管束与管板缝隙所致的应力集中有关[20]。

图4 漏点位置裂纹1显微组织金相照片

焊缝区的显微组织为白色块状铁素体+少量板条状马氏体(低碳马氏体),管束焊接热影响区的显微组织为少量白色块状或片状铁素体+板条状马氏体(低碳马氏体),说明管板漏点位置在补焊过程中由于发生快速冷却,形成了具有脆性的马氏体组织,促进了焊接裂纹的产生。

漏点位置裂纹2显微组织金相照片见图5,并结合图1(e),漏点位置裂纹2同样起源于管束外表面(壳程侧)焊缝根部未焊透处,并向焊缝内部扩展,但是与裂纹1有所不同的是,裂纹2在早期陈旧性裂纹的基础上,进一步向焊缝深处扩展,裂纹总长度约4 mm。裂纹开口狭窄细小,裂纹尖端尖锐且扩展连续,该裂纹具有高度的活性,其尖端已非常接近管板焊缝外表面(不足2 mm),也就是即将发生穿透泄漏。很显然,裂纹2正是换热器焊缝发生泄漏的根本原因。由于裂纹2位于壳程侧,其裂纹类型基本为沿晶型裂纹,裂纹形态非常类似碱应力腐蚀开裂裂纹。两道补焊焊缝组织均为少量白色柱状晶界铁素体+ 马氏体组织,裂纹具有优先沿着柱状晶晶界发展的特征,表明在焊缝中存在大量马氏体组织的基础上,如果焊缝组织中还出现柱状晶组织,就会进一步促进裂纹的扩展过程。

图5 漏点位置裂纹2显微组织金相照片

非漏点位置焊缝1和焊缝2的显微组织分别见图6,7,可以看出,除焊缝1管束侧热区组织为魏氏组织外[21],两处焊缝及焊缝2管束侧热区组织均为白色等轴状铁素体+少量珠光体组织。值得注意的是,在两处焊缝根部未焊透处均发生明显缝隙腐蚀现象,并形成缝隙腐蚀凹坑,其中在焊缝2缝隙腐蚀尖端处,有疑似新裂纹萌生。因此,管板应力腐蚀开裂除了由前述焊接裂纹诱导产生之外,缝隙腐蚀所致尖端裂纹也是诱导应力腐蚀裂纹产生的原因之一,这两种裂纹都有可能成为随后的应力腐蚀开裂裂纹源,并最终导致换热器发生泄漏。

图6 非漏点位置焊缝1显微组织金相照片

(a)

(b)

图7 非漏点位置焊缝2显微组织金相照片

2.5 管束内外表面微观腐蚀形态及腐蚀产物分析

管束内表面的扫描电镜(SEM)微观形貌如图8所示。可以看出,管束内表面有大量的腐蚀产物覆盖。

(a) (b)

图8 管束内表面SEM微观形貌照片

管束外表面的扫描电镜(SEM)微观形貌见图9,可以看出,管束外表面同样存在腐蚀产物,但是腐蚀程度比管束内表面轻微。由于送样管束均为换热器泄漏失效后的管束,因此管束内表面发生严重腐蚀的原因可能是由于泄漏后壳程循环水渗入所导致的腐蚀,而并非是由于管束内表面腐蚀导致换热器发生泄漏,换热器泄漏的真正原因是焊接裂纹和缝隙腐蚀萌生裂纹所诱发的应力腐蚀开裂所致。从图1(d),(e)试样的放大图中可以看到,换热管与管板之间存在间隙。该余热回收器换热管与管板采用的是先焊接后贴胀的工艺,从试样看贴胀工艺并没有很好地消除间隙,而这为壳程循环水以及水压试验时壳程水提供了进入管板与换热管的间隙通道,在高温下这部分液体水分蒸发,发生碱液局部浓缩和积聚现象,进而在较高的焊接残余应力、热应力以及工作载荷的作用下发生应力腐蚀。

(a) (b)

图9 管束外表面SEM微观形貌照片

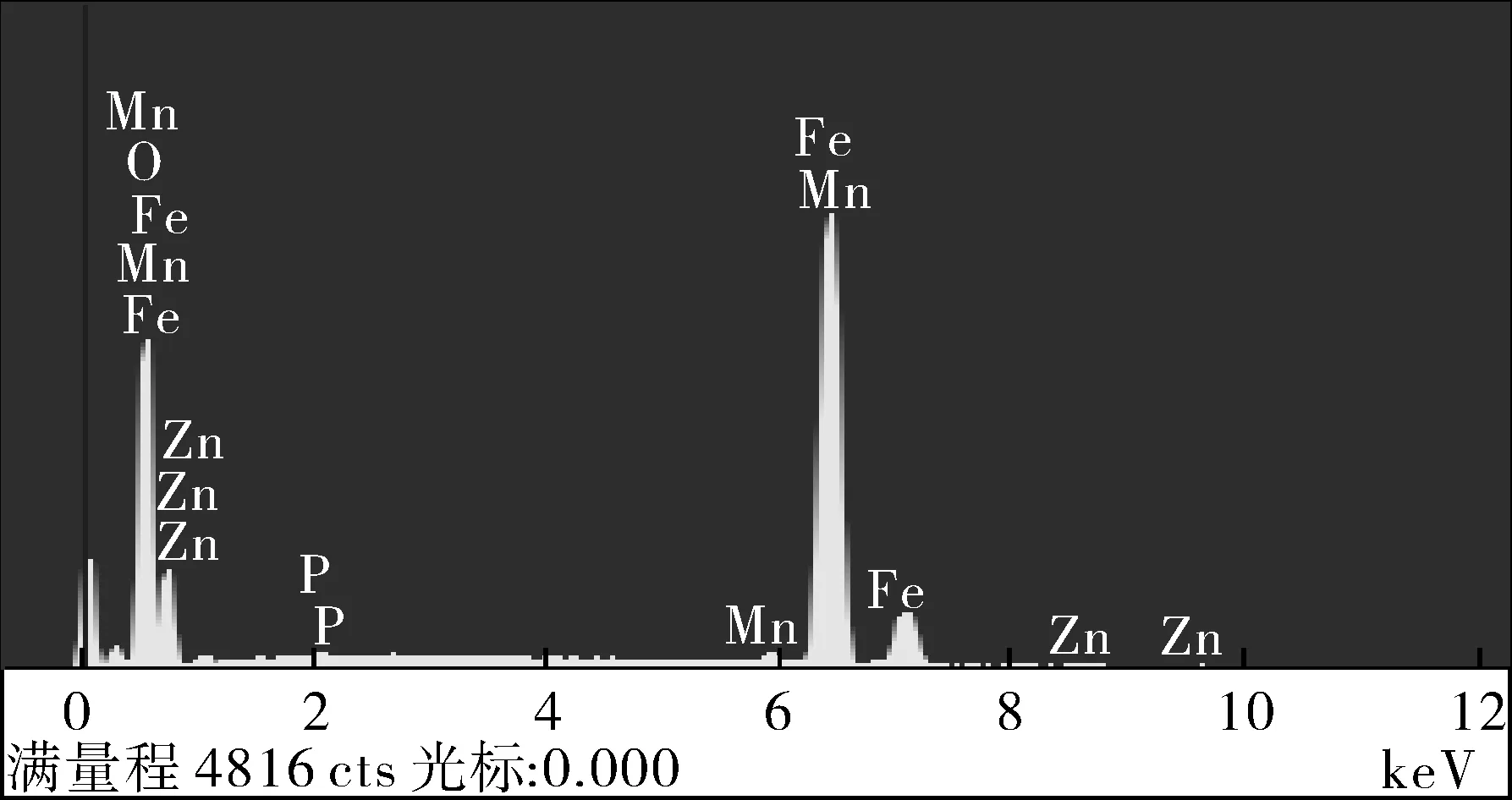

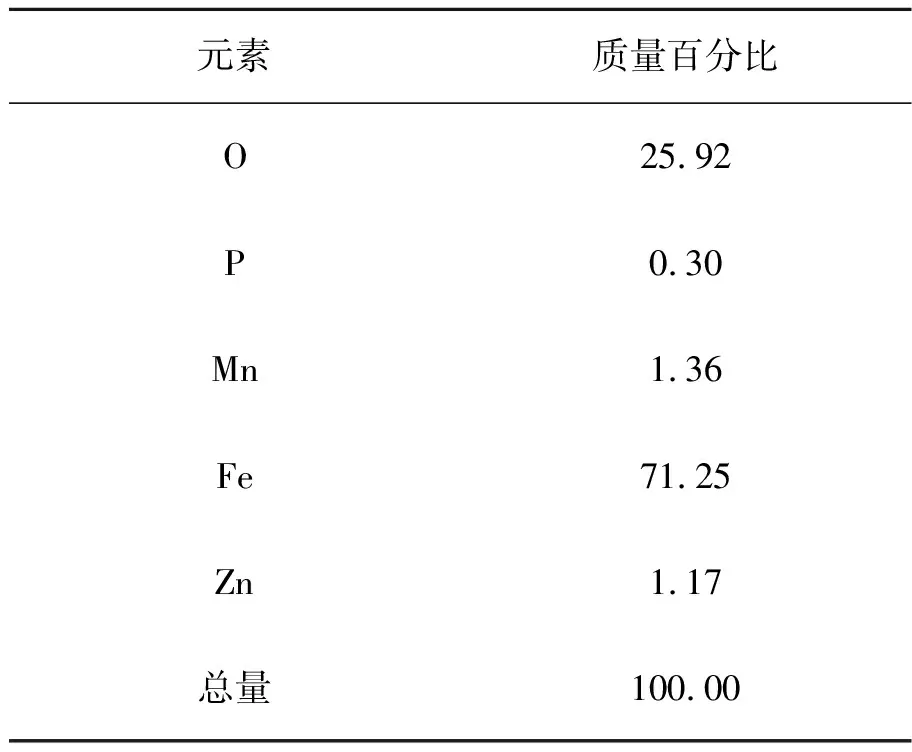

为进一步确定换热管泄漏的原因,采用能谱仪对管束外表面的EDS微区成分进行分析。分析结果见图10和表4, EDS分析结果表示:管束外表面主要腐蚀产物为铁的氧化物(即铁锈),并未检测到烟气中所含元素(如硫元素等),由此可以判断,管束中的烟气并未扩散进入壳程循环水中,因为管程烟气无法穿过管板焊缝处的裂纹大量扩散进入壳程循环水中,这排除了管束发生腐蚀穿孔破裂的可能。

图10 管束外表面腐蚀产物位置及微区能谱分析谱图

元素质量百分比O25.92P0.30Mn1.36Fe71.25Zn1.17总量100.00

2.6 应力分析

由试验得出的换热器泄漏的真正原因为焊接裂纹和缝隙腐蚀萌生裂纹所诱发的应力腐蚀开裂所致,这个结论应当得到管板与管束处应力分析结果的佐证。由于高温和较大的温度梯度以及复杂的几何结构,换热管与管板之间的界面难以测试以及难以采用常规计算分析其应力状态[22],Xu等[23]对管板与换热管连接处有限元模拟证明了管-管板区域的高拉伸应力,但不足之处是只进行了单管应力分析。基于此,采用有限元分析软件ANSYS,依据JB/T 4732—1995《钢制压力容器——分析设计标准》(2005年确认)[24]对管板处应力场进行分析,以评估其设计方法是否安全。

2.6.1 模型建立与边界条件设置

因为在温度载荷的作用下,换热器应力较大的危险区域多发生在管板与管束的连接处。鉴于此,对管板应力场采用热-结构耦合的分析法。本文采用间接耦合分析法,即先通过Solid 70单元计算出换热器温度场,再将温度场以体载荷的形式施加到结构应力分析中[25]。

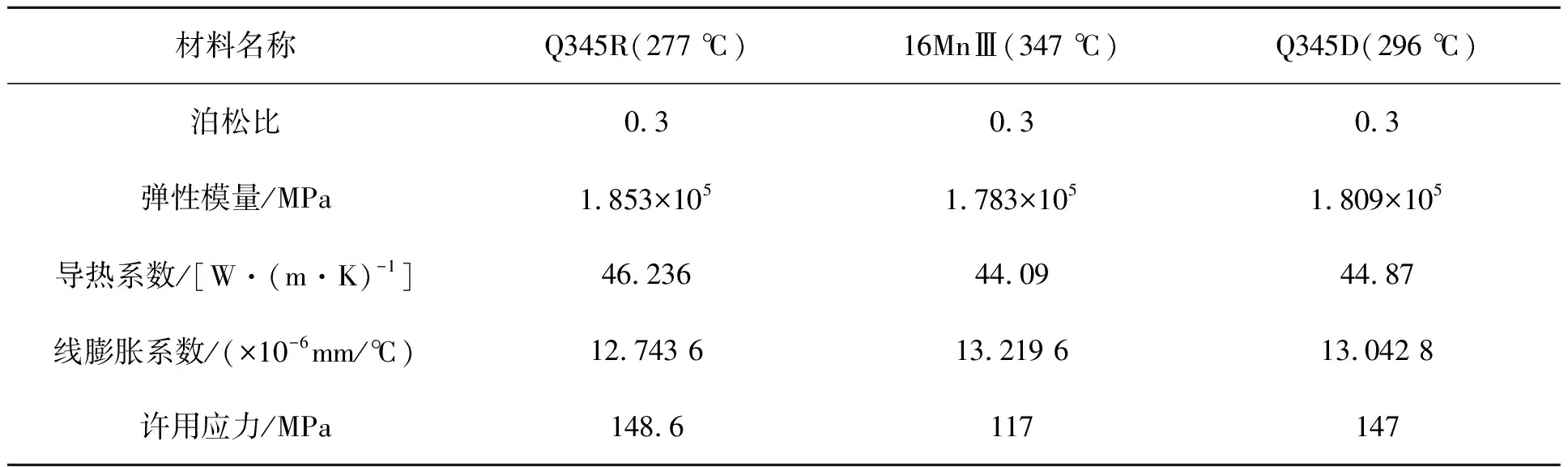

换热器为对称结构,故采用 1/2模型建模。热管与管板的连接方式为先焊后胀,分析时,假定换热管与管板是紧密结合的,即不考虑复杂的接触关系。筒体材料为Q345R,挠性管板材料为16MnⅢ,换热管材料为Q345D,进出口管箱设有耐火材料。主要材料的物理特性见表5,主要设计参数见表6。网格划分采用Solid 185实体单元,经过多次网格划分试算后,确定划分单元数1 439 657,节点数1 999 444。由于模型温度场的特殊性,参考余热回收器设计图,按表7设置温度场边界条件。几何模型与有限元模型见图11,温度场计算结果见图12。

表5 主要材料物理特性

表6 主要设计参数

表7 温度场边界条件设置

(a)

(b)

(a)

(b)

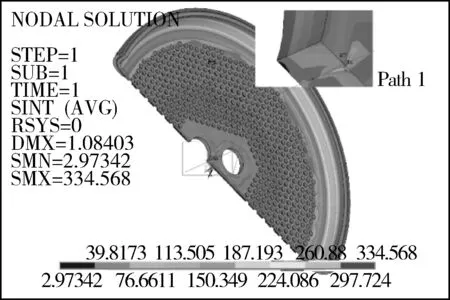

2.6.2 多工况计算结果

对管板进行应力分析,约束条件为:左侧鞍座底面施加全约束,右侧鞍座底面施加Y,Z方向约束,对称面施加对称约束。由于换热器工作过程中重力产生的应力与壳程压力Ps、管程压力Pt相比较而言,一般很小,故忽略。依据GB/T 151—2014《热交换器》,对固定管板式换热器管板应当考虑6种计算工况进行分析计算:(1)仅有壳程压力Ps;(2)壳程压力同时计入膨胀差;(3)仅有管程压力Pt;(4)管程压力同时计入膨胀差;(5)管、壳程压力共同作用;(6)管、壳程压力共同作用,同时计入膨胀差。分析结果见表8。

表8 多工况应力计算结果

由分析结果可以看出,管壳程温度差所引起的热应力不可忽视,且管程压力对计算结果影响不大。6种工况依据JB/T 4732—1995(2005年确认)路径线性化评定皆为合格,限于篇幅仅展示工况6管板与管束的应力云图,进口管板与换热管束的应力云图见图13。通过管板处应力最大点作路径1,局部薄膜应力95.53 MPa≤1.5×117 MPa,一次加二次应力为334.7 MPa≤3×117 MPa。管束应力最大处作路径2,局部薄膜应力205.8≤1.5×147 MPa,一次加二次应力为230.5 MPa≤3×147 MPa。从计算结果来看,管板与管束的设计是安全的,但管板处一次加二次应力,管束处局部薄膜应力皆已接近许用极限;同时计算结果也证明在管板与管束连接处存在较高的应力水平,为应力腐蚀开裂,且换热管束轴向应力值为120 MPa。

(a)

(b)

2.7 综合分析

综合上文分析可以得出:该余热回收器管板的化学成分,硬度均满足16Mn钢的要求。通过扫描电镜对管束内外表面的微观腐蚀形态的观察并结合能谱仪的结果(管束外表面无S元素)排除了腐蚀穿孔破裂的可能性。换热管与管板之间的间隙提供了壳程水进入焊接裂纹的通道,结合裂纹金相分析结果,该应力腐蚀开裂属于碱应力腐蚀开裂。EDS分析并未显示出钠、钾等强碱成分,应改进为用探针检查裂纹缝隙中的成分。

有限元计算结果表明,管束与管板处的应力值皆接近其许用极限,且在不考虑焊接残余应力的情况下,换热管束的轴向应力值也有120 MPa。而在局部应力水平(由施加的荷载以及热应力和残余应力组合产生)会加速失效情况,在发生特定合金的应力腐蚀时,焊接残余应力甚至发挥主要作用[26],文献[8]的研究也支持了未焊透会导致局部应力集中的结论。焊缝中出现魏氏组织,会使焊缝韧性大幅下降,缺口敏感性增加等,因此结合有限元计算和前人的研究,可以证明在管板与管束的连接处存在较高的应力值。

基于碱应力腐蚀开裂基本原理,碱液在局部(尤其是裂纹源处)的浓缩和积聚是发生碱应力腐蚀开裂的关键因素,而金相分析结果显示,在该换热器管板和管束结合部存在结合缝隙、未焊透缝隙甚至焊接裂纹缝隙,这些缝隙不仅提供了腐蚀介质渗入的通道,而且还成为碱液浓缩和积聚的场所,直接促进了碱应力腐蚀开裂发生和发展的过程。

上述研究和计算与文献[3]中换热器在换热介质腐蚀、应力腐蚀、间隙腐蚀等情况下,管子上将产生微观裂纹,如果存在高拉应力或交变应力,裂纹会迅速扩展而发生泄漏这一描述形成了印证。

3 结论与建议

综合以上对换热器失效处的分析结果结合有限元数值计算可以得出以下结论。

(1)该换热器的泄漏系由管板和管束焊缝处发生应力腐蚀开裂所致;

(2)焊缝根部未焊透及焊缝组织缺陷所诱导产生的缝隙腐蚀裂纹、焊接裂纹等,成为应力腐蚀裂纹源,并促进了应力腐蚀开裂裂纹的发展,最终导致换热器发生泄漏;

(3)在运行工况下的有限元计算显示,管束管板处应力过大,而焊接缺陷会加剧此处的应力集中现象,削弱管束管板连接处焊缝强度,这是引起换热管失效的根本原因。

针对上述结论提出以下建议。

(1)应严格控制换热器焊接和补焊工艺参数,采用小的焊接线能量并进行多道次焊接,以避免出现柱状晶组织;

(2)采取焊前预热,焊后缓冷措施,以避免出现焊缝马氏体组织;

(3)优化焊接坡口设计,避免产生未焊透现象;

(4)采用胀焊工艺,隔绝壳程循环水进入管板与管束结合部的通道,从而杜绝碱应力腐蚀开裂的发生。