非织造材料用纤维的研究进展及发展趋势*

2019-11-22

东华大学纺织学院, 上海 201620

近年来,受益于持续增长的需求推动,非织造行业俨然成为了全球纺织业中成长最迅速、受关注最密切、创新最活跃的领域之一,非织造材料已成为现代社会和经济发展不可或缺的一种重要新型材料[1]。目前,我国非织造材料产量占全球产量的40%以上,位居全球首位,是全球最大的非织造材料生产国、消费国和贸易国。非织造材料是由纤维无序堆砌而成的,故纤维的品种和性能将直接决定最终非织造材料的性能和用途[2]。随着非织造材料应用领域的扩展,以及生产线和设备的革新,非织造材料用新原料也不断涌现,这为非织造产品的发展提供了更加广阔的空间。

1 非织造材料用纤维发展现状

1.1 生物基纤维

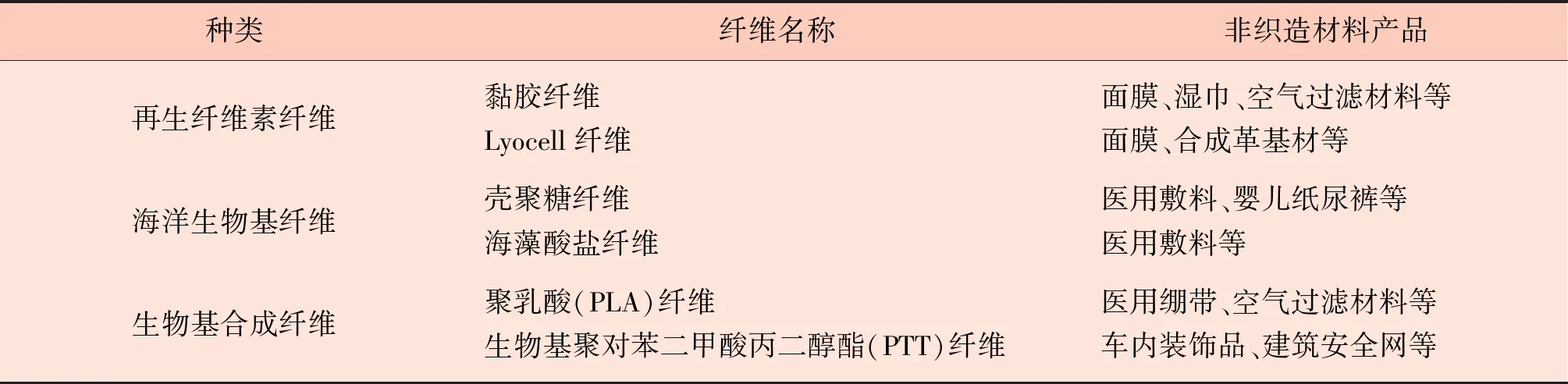

表1归纳了非织造材料用生物基纤维的种类及其产品。

1.1.1 再生纤维素纤维

1.1.1.1 黏胶纤维

在非织造行业中,黏胶纤维用量较大,但其湿强度低,故常与其他纤维共混铺网来制备非织造复合材料,如壳聚糖/黏胶纤维水刺非织造复合材料等。

表1 非织造材料用生物基纤维的种类及其产品

高性能、差别化、功能化、环保等新型黏胶纤维的开发和应用,是基本的国际发展趋势,如阻燃型黏胶纤维、负离子型黏胶纤维等,但国内黏胶纤维仍以常规品种为主,且发展相对缓慢[3]。伴随着市场开发的不断深入,由功能型黏胶纤维制造的非织造产品,其前景会越来越广阔,如截面异形化、超短、超细等黏胶纤维既实现了非织造卫生材料行业对纤维性能、质量、包装、安全等各方面的要求,还满足了下游制造业对加工的要求。黏胶纤维水刺非织造材料有着巨大的市场需求,2017年我国非织造材料水刺专用黏胶纤维用量为21.0万t,另外还进口了印尼SPV水刺专用黏胶纤维0.6万t、博拉水刺专用黏胶纤维0.5万t及兰精黑色水刺专用黏胶纤维0.5万t。此外,医疗卫生用无味黏胶纤维、可食用黏胶纤维、远红外黏胶纤维、抗菌黏胶纤维、高吸附黏胶纤维、高湿强黏胶纤维等功能性黏胶纤维,都是目前国内外科研机构和企业研发的重点。

1.1.1.2 Lyocell纤维

凭借原料可再生及生产技术环保的可持续发展优势,Lyocell纤维已然成为极具发展潜力的一种再生纤维素纤维[4]。Lyocell纤维具有良好的吸湿透气性,尤其是其湿强度与湿模量可与合成纤维相媲美。通过针刺、熔喷、水刺等工艺制备Lyocell纤维非织造材料,可用作面膜基材、过滤材料、合成革基材等产品[5]。国内开始Lyocell纤维的研发已有近30年的时间,从可持续发展的长远角度及纤维本身的性能分析,Lyocell系列新溶剂法纤维素纤维势必将占领市场,并凭借其优良的性能被消费者接受和喜爱。2017年我国用于生产水刺非织造材料的Lyocell纤维约0.8万t。

Lyocell纤维产业是我国重点支持的新兴产业。中国纺织科学研究院绿色纤维股份有限公司年产1.5万t的新溶剂法纤维素纤维(天丝)产业化项目,经过18年攻关,工艺路线一次性全线打通,于2017年8月29日通过了科技成果鉴定。该项目是我国生物基纤维领域“绿色制造”工业化过程中取得的重要突破,推动了我国化纤工业的绿色健康发展。

1.1.2 海洋生物基纤维

1.1.2.1 壳聚糖纤维

壳聚糖纤维作为生物基纤维新材料中的一种,其原料来自于海洋中的虾蟹壳,资源丰富,可再生,具有良好的生物活性、生物相容性和生物可降解性,应用领域十分广泛[6]。目前,全世界每年可获得的甲壳素有15.0万t,但能生产使用的甲壳素不超过1.0万t[7]。山东海斯摩尔生物科技有限公司经过多年的试验性探索,最终攻克了高品质纯壳聚糖纤维与制品产业化全套的关键技术,填补了国内空白,并实现了0.2万t的纯壳聚糖纤维全自动化生产线,其通过溶解提纯后的壳聚糖再经湿法纺丝及后处理加工获得性能优异的非织造用壳聚糖纤维[8]。

壳聚糖纤维具有显著的杀菌防霉、止血促愈等生物学特性,其非织造材料一般采用针刺或水刺工艺制备,可用于医用敷料、组织工程、面膜化妆品等领域。通过静电纺丝技术制备的具有良好吸附性能的壳聚糖纤维可实现多领域的应用与发展,如通过乳液静电纺丝技术制备的壳聚糖/ 聚乳酸(PLA)纳米纤维可用于牙周组织工程[9]。其他各种复合型壳聚糖纤维非织造材料也层出不穷,它们被应用于各个领域,如壳聚糖/黏胶纤维共混水刺面膜基材等。此外,采用湿法成网和水刺工艺制备的壳聚糖过滤介质具有良好的过滤效果,可替代传统的废水、废油过滤材料。

1.1.2.2 海藻酸盐纤维

海藻酸盐纤维具有阻燃、吸湿、生物相容、可促进伤口愈合、生物可降解、成胶等性能[10]。这些优异的性能使其在功能性医用敷料、功能性面膜材料、妇幼卫生用品、成人失禁产品等纺织材料中具有很高的应用价值[11]。然而,纯海藻酸盐纺丝液的水凝胶性能较差,这导致了纤维的制备具有一定的难度,故目前常采用海藻酸盐与非海藻酸高聚物(如纤维素等)共混纺丝制备海藻酸盐纤维。在探索海藻酸盐纤维的性能和应用方面,我国的研究起步时间相对较晚,到21世纪初才开始有较多的研究与关注。利用海藻酸盐纤维制成的非织造材料被广泛应用于伤口敷料、绷带、医用纱布及组织工程复合支架、面膜材料等领域[12]。青岛大学采用交联整理法制备的新型海藻酸钙/壳聚糖复合纤维不但具有优良的吸湿性、抗菌性和光泽度,而且制备成本低廉,经济效益可观[13]。将海藻酸盐纤维和甲壳素纤维混合铺网再经针刺工艺制备的产品具有抑菌、吸湿透湿、舒适保健等功效。

1.1.3 生物基合成纤维

1.1.3.1 PLA纤维

我国PLA的发展起步较晚,PLA纤维的工业化基本处于初级发展阶段,生产规模仅在1.5万t/a,其无论是在资金投入还是在研究队伍及成果方面,均与国外存在明显的差距。

PLA是一种集生物相容性、生物可降解性和生物可吸收性于一体的绿色热塑性聚酯,具有较好的弹性模量、力学强度和热成型性[14],但其生产过程依旧无法达到绿色制造的水准。在非织造材料行业中,PLA纤维已在气流成网、湿法成网、水刺、热黏合、针刺等产品中得到广泛的应用,国内现已形成约0.5万t/a 的PLA纤维、0.1万t/a的吹塑级或注塑级PLA产品生产规模,其中东华大学等已掌握纺熔产业化PLA非织造材料的制造技术。纺黏、水刺、热轧PLA非织造材料可广泛应用于医疗、包装、过滤、农业等领域[15]。如:以PLA纤维和苎麻落麻纤维为原料制成的针刺非织造材料,可作为无土栽培的基质[16];将静电纺PLA纳米纤维沉积在PLA熔喷非织造材料表面,可制备出高效率的空气过滤材料[17]。此外,可产业化的超细PLA纤维非织造材料的开发能进一步提高PLA纤维的应用效率和价值。

1.1.3.2 生物基聚对苯二甲酸丙二醇酯(PTT)纤维

生物基PTT纤维属差别化、功能性纤维,其不仅兼具腈纶、涤纶及锦纶等化纤优良的性能,还具有能回弹、生物可降解等特性,能在常温下进行染色,在非织造领域发展空间广阔。国内在生化法制备PTT及其纤维产业化成套装备、工程化技术及其制品生产技术等方面发展迅速,这有利于克服生产成本高带来的发展瓶颈。2014年,盛虹集团开发出具有自主知识产权的PTT及改性PTT关键设备及成套生产技术,是国内最早集1,3-丙二醇生产、聚合纺丝、面料印染等完整PTT产业链技术的公司,打破了国际垄断[18]。PTT基非织造材料可使用PTT短纤(纯纤或混纤)经针刺或水刺缠结技术制得,也可采用纺黏或熔喷技术直接制得,用于医疗卫生、家具座垫、车内装饰及建筑安全等领域[19]。

1.2 石油基纤维

1.2.1 聚酯(PET)纤维

非织造用PET纤维主要有普通型、高收缩型、低熔点黏结型、阻燃型、远红外型等,主要应用于加工车用内饰材料、土工合成材料、空气或液体过滤材料、农业地膜材料、水果花卉材料、家居抹布材料和医疗卫生材料等[20]。我国是PET纤维生产大国[21],2017年PET纤维产量约3 211.0万t,同比增长5.4%。2017年国内水刺专用PET纤维主要由熔体直纺技术生产,水刺专用PET纤维总产量在50.0万~55.0万t,包括水刺专用无锑PET纤维等。同时,我国非织造行业对于改性PET的需求越来越大,如低熔点PET纤维、抗熔滴PET纤维、粗旦(60 D即6.67 tex以上)PET纤维、添加抗过敏油剂的PET纤维等[22]。如今,新型多功能改性PET非织造产品已大量走向市场,走向日常。

1.2.2 双组分纤维

双组分纤维的出现极大地拓展了非织造材料的产品种类,提升了非织造材料的质量,推动了非织造产品的进步和创新[23]。如,具有功能性和高附加值的聚丙烯/聚乙烯(PP/PE)、聚酯/聚乙烯(PET/PE)等双组分纤维,其结构主要有同芯型、并列型、偏芯型、橘瓣型等。PP/PE纤维是双组分纤维中最重要和广泛使用的品种[24]。2017年,我国PP/PE纤维产能为35.0万t,其推动了热黏合技术的进步,降低了非织造材料的制造能耗,实现了妇婴产品的低成本发展。橘瓣型双组分纤维是一种新型的结构化纤维,依靠机械力或水刺喷射力可使橘瓣剥离,实现纤维比表面积的增加及手感的改善。与海岛型双组分纤维相比,橘瓣型双组分纤维更具独特的优势[25]。橘瓣型双组分中空纤维是具有异形截面的一种超细纤维,可广泛应用于制备水刺超纤革基材料、擦拭材料、床上用品、过滤材料等。目前,国内正加大力度研发橘瓣型双组分纺黏非织造材料的开纤技术及水刺加固工艺,探讨其力学性能与过滤性能等,并取得了显著性突破。

1.3 特种纤维

1.3.1 聚四氟乙烯(PTFE)纤维

聚四氟乙烯(PTFE)纤维因化学稳定性好,耐高温、耐酸碱、抗老化及阻燃性能优良等特点,被广泛应用于石油化工、航空航天、建筑、电子电器、机械、纺织等领域[26]。近年来,我国PTFE纤维的生产规模已达到约2.0万t。膜裂法是非织造用PTFE纤维的主要生产方法,其生产工艺简单、无污染,制得的纤维强度高,但纤维直径不均匀,且对生产温度有较高的要求,可加工成针刺非织造材料。上海灵氟隆新材料有限公司、上海金由氟材料股份有限公司等已具备生产PTFE纤维用膜、膜裂长丝、短纤及缝纫线的技术和能力,产品被广泛应用于高精度梯度滤料。复合型PTFE产品也开始走向应用化,如PTFE/芳纶[27]、PTFE/聚苯硫醚(PPS)[28]、PTFE/聚酰亚胺(PI)[29]等复合滤料被大量应用于高温除尘过滤领域。有学者以PTFE纤维易产生静电为出发点,研究了摩擦驻极[30]对PTFE纤维非织造材料过滤性能的影响,也有一些专利报道了PTFE超细中空纤维膜的制备与结构特征[31]。受益于国内技术的创新和突破,我国PTFE纤维及其微孔膜的产量约占世界总产量的70%。此外,国产PTFE纤维的部分性能已超过国际同类产品,其产量可在满足国内生产需求的同时,向亚洲、欧洲、美洲及中东等地区出口。

1.3.2 抗氧化聚苯硫醚(PPS)纤维

抗氧化聚苯硫醚(PPS)纤维具备优异的耐化学腐蚀性(200 ℃以下无溶剂可溶)、200~220 ℃时长期使用的热稳定性,以及良好的阻燃、耐辐射和力学性能,优良的电绝缘性能等,是一种不可替代的环保滤料原料[32]。目前,国产PPS纤维的年产量为0.4万~0.5万t,年进口量为0.4万~0.5万t。由对二氯苯和硫化钠缩聚形成的PPS聚合物,其分子结构中的硫以二价的形式存在,这使得PPS纤维极易被氧化而发生破坏,造成滤料整体失效,并伴随强力的大幅衰减[33]。通过添加抗氧化剂进行熔融共混改性,可制备出具有明显抗氧化性能的PPS纤维,同时其耐热性能也得到了提高[34]。抗氧化PPS纤维可抑制工况条件下滤料的氧化失效,大大提高滤料的使用寿命,降低生产成本,是发电厂等企业高温烟气除尘过滤用的更安全、可靠、经济合理的一种纤维材料[35]。

1.4 其他高性能纤维

高性能纤维已成为诸多应用领域不可或缺的材料,同时也是拓展非织造材料产业化应用的重要原料。高性能纤维具有高强、高模、耐高温、耐强腐蚀和阻燃等性能,主要用于高温过滤材料、高性能复合材料、耐高温防护服、吸声隔声材料等。超高相对分子质量聚乙烯(UHMWPE)纤维、芳纶[36]、聚对苯撑苯并二噁唑(PBO)纤维[37]、芳砜纶(PSA纤维)[38]、PI纤维、玄武岩纤维及玻璃纤维等,是目前主要的高性能纤维,且大部分已用于制备具有特殊性能和用途的非织造产品。高性能纤维的研发和发展有助于推动非织造材料向高科技产品进军。

2 发展趋势

非织造行业的目标是实现非织造产业绿色可持续发展,其所用新纤维原料的研发重点集中在天然纤维的升级利用,高性能生物基再生及合成纤维、新型生态化及功能化合成纤维的开发,PET纤维的高质量回收利用等方面。

2.1 原生态纤维

随着生态环保理念的普及,原生态纤维材料将重新受到人们的广泛关注。棉纤维作为传统的生物基天然原生态纤维,绿色环保,产品易生物降解。伴随着棉纤维专用非织造工艺和设备的日益完善,全棉水刺非织造材料的需求量逐年递增,尤其是在医疗卫生领域,发展潜力巨大。麻纤维强度高、模量大、质硬、耐磨、耐腐蚀、耐水浸渍、可再生、可降解、热稳定性和声学特性优异,由其增强的非织造复合材料在汽车领域、包装领域和建筑领域应用非常广泛。

2.2 功能化黏胶纤维

近来,人们对医疗、卫生、家居干湿擦拭材料的消费观念逐渐趋于回归自然,这大大带动了黏胶纤维需求的增长。随着国内人均消费水平的提高,传统黏胶纤维非织造产品已不能满足市场的需求,因此,以黏胶纤维为基体,开发适用于非织造生产工艺的各种新型功能化黏胶纤维应运而生。未来,应加大研发力度,聚焦远红外、超细、中空、负氧离子、阻燃等多功能复合黏胶纤维的开发与应用,进一步促进非织造材料向舒适、保健、特色化、功能化和高附加值方向发展。

2.3 生物基纤维

Lyocell纤维、蚕丝纤维、壳聚糖纤维、海藻酸盐纤维、PLA纤维及PTT纤维等生物基纤维在非织造行业中的应用将日益广泛,如农林业用的育苗网材料、防霜防冻防杂草网材料、种子袋、农用化学品和化肥袋;渔业用的养殖网、渔网、渔线、海岸网材料等;食品业用的非织造过滤材料、蔬菜水果等食品包装非织造材料等。

2.4 回用PET纤维

我国已是回用PET纤维的第一生产大国,PET回收量约占全球总量的28%,且一直保持着最高的回收率。与国外发达国家相比,我国PET回用行业的发展速度较慢,膜状、块状PET废弃材料如瓶片料、“泡泡料”等的回收与清洗技术标准参差不齐,且尚未形成统一的规模,易造成二次环境污染。当前PET的价格普遍较低,且我国PET回收业目前仍处于“作坊”的状态,所以未来要提高废弃PET产品的回收利用率、回收技术水平和再生PET非织造产品的质量,拓展回收PET在非织造行业中的应用。

3 结语

总之,功能化纤维将驱动非织造材料向特色化、高附加值方向发展;生物基纤维及原生态纤维将在绿色生态型非织造材料的开发中占据重要地位;高性能特种纤维是推动非织造材料进军高科技领域的关键;废弃PET料的高效回收和高效再利用是整个非织造行业面临的新挑战。未来,在结合我国农林业生态发展特点的基础上,将工程技术与生物技术紧密结合,宜开发一系列栽培、养殖等多领域全覆盖的非织造材料,重点研发我国现代农林业和养殖业等应用的绿色生态型非织造材料。