RH 精炼过程中钢液流场数值模拟

2019-11-20李廷刚马仲群孙建鹏

陈 勇,李廷刚,郑 伟,马仲群,孙建鹏,毛 勇

(五矿营口中板有限责任公司,辽宁 营口 115000)

RH 精炼工艺以其脱气去夹杂能力强,生产周期短,精炼效果好等特点被当代钢厂广泛采用[1]。RH精炼炉在高真空条件下将钢水抽入真空室内,并通过通入环流驱动气体驱动钢水循环流动,增强搅拌效果。环流气体流量的大小对,直接影响着精炼效果的好坏,环流气体流量的最佳值设定,就成了炼钢工作者需要攻关的一个重要课题。

1 数学模型的建立

本文通过对RH 精炼过程钢水内部流场特性的研究,钢水流动的数学模型,应用fluent 求解软件进行求解,对RH 内部流场进行数值模拟。

1.1 合理假设

对RH 精炼过程中钢水内部流场进行数值模拟时,考虑到计算成本应忽略一些对流场分布影响较小的条件,本文对该过程进行了合理假设,假设条件如下[2]:

1)将钢水流动的初始速度设为定值,作为驱动钢水循环的驱动力。

2)将真空室内的钢液表面当作水平面处理。

3)忽略钢渣对钢水流动的影响。

4)将钢水看作不可压缩流体,且将整个过程视为稳态流动处理。

5)忽略温度变化对钢水黏度、密度等物性参数的影响。

1.2 几何模型的建立与网格的划分

应用solidworks 软件根据某炼钢厂精炼炉实际尺寸及生产状况建立几何模型,导入CFD 前处理软件icem 中划分网格。RH 精炼过程钢水流体区域几何结构相对较为简单,因此模型建立的是自动生成的非结构体网|格,在壁面设置边层网格,并在流速较大区域进行了网格加密,网格如图1 所示。

图1 网格视图

1.3 控制方程

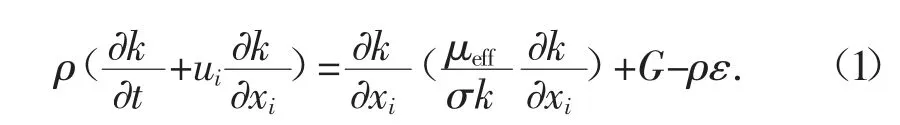

本文将RH 精炼过程中的钢水流动视为稳态不可压缩湍流流动,应用fluent 求解器中的k-ε 模型进行模拟,k-ε 方程如下:

k方程:

ε 方程:

式中:σk 为断流普朗特数。

1.4 边界条件的设置

取吹气口上方设置界面设置为入口边界,对应下降管道位置设置为出口边界,入口边界条件设置为速度入口,出口条件设置为自由流出出口。真空室及钢包钢液界面设置为自由滑移wall 边界,其余壁面设置为无滑移wall 界面。

2 实验与结果

2.1 实验方案

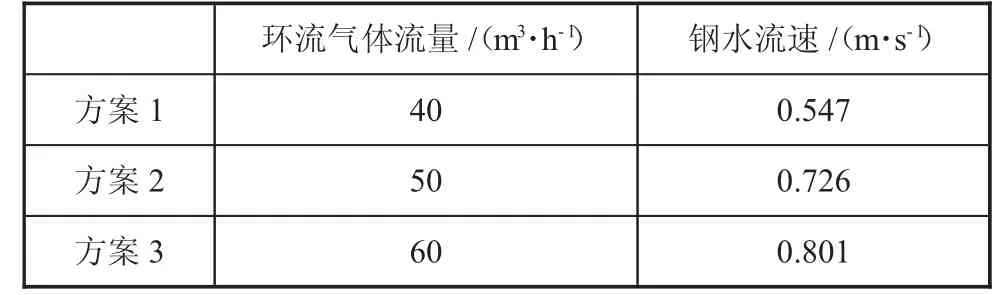

根据某钢厂实际生产数据与设备情况,将气体还流量与钢水环流速度进行换算,并设计出三套实验方案进行对比,方案具体如表1 所示。

表1 实验方案

3.2 实验结果与分析

根据上述方案进行模拟运算得出钢水流场矢量图如图2 所示。图2-1、图2-2、图2-3 分别为环流气体流量为40 m3/h、50 m3/h、60 m3/h 的钢水内部流场矢量图,比较分析可得,环流气体流量为40 m3/h时钢水行走路线比较短,由出口流出后较快回到上升管道,搅拌不完全,不利于RH 精炼脱气去夹杂,环流气体流量为50 m3/h、60 m3/h 时钢水行走路线较长,且形成回流有利于RH 精炼功能的实现。在实际生产过程中,除考虑精炼效果外还需考虑钢水对耐火材料的冲刷,以及设备折旧等成本问题,因此综合考虑,将该公司环流气体流量设置为50 m3/h 为最佳。

图2 钢水流场矢量图

3 结语

通过对RH 精炼过程的数值模拟分析可得:RH精炼的精炼处理能力随着气体还流量的增加而增加,考虑到设备问题,本文研究的RH 精炼设备气体还流量应以50 m3/h 为最佳。