基于超声背散射信号递归定量分析的CFRP局部孔隙缺陷识别方法

2019-11-20杨辰龙周晓军滕国阳

王 喆,杨辰龙,周晓军,滕国阳

(浙江大学 流体动力与机电系统国家重点实验室,杭州 310027)

孔隙是CFRP中最常见的缺陷,其形状大小和分布状况对材料的力学性能具有重要影响[1]。在CFRP复合材料缺陷检测方面,超声波检测技术已经成为最有效和最常见的检测手段。目前,广泛使用的超声无损检测方法是脉冲反射法,包括声速法、衰减法和声阻抗法[2-4]等,然而,这些方法都是以探测底面回波信号为基础,对于复杂几何形状、厚截面的材料或者疏松类吸收性缺陷,回波信号并不易获取。因此,研究者们提出了利用背散射信号来分析材料的微缺陷。英国诺丁汉大学的Smith团队[5]对背散射信号分析法进行研究并取得了一定成果。

超声背散射信号含有缺陷回波、共振结构噪声、散射噪声以及其他的非声学噪声[6]。如果找到一种有效的方法能从复杂的背散射信号中提取有用的信息,那么被试材料的缺陷就能被评估。提升小波变换[7]、离散小波变换[8]、频谱分析[9]等方法均被用来对含局部孔隙CFRP试件的背散射信号进行了研究。

递归分析是分析时间序列的周期性、混沌性以及非平稳性的重要方法[10]。相比较目前以小波变换为基础的线性时频分析方法,递归图法及递归定量分析对数据的长度和平稳性没有严格要求,同时分析方法本身具有较好的抗噪能力。相比时频分析,RQA的分析结果更为直观,鲁棒性也更好[11]。

目前,递归定量分析已应用在水声[12]、心音[13]和机械故障诊断[14]等非线性信号的分析与识别中。在超声波无损检测领域,递归分析方法也逐渐受到人们的关注。德国空客公司分析研究了递归分析在航空复合材料孔隙率检测中的应用价值[15];Brandt[16]利用人工模拟孔隙缺陷的试块,对递归定量分析方法在多孔复合材料超声无损检测中的应用进行了研究,Carrión等[17]借助递归分析对水泥材料的超声散射信号进行了研究。何晓晨等[18]通过建立随机孔隙的仿真模型研究了RQA用于CFRP孔隙分布表征的可行性。

本文通过对已知孔隙率的标准试块进行递归图分析和递归定量分析,得到孔隙率与RQA特征量之间的关系,然后对未知孔隙率试块进行孔隙缺陷识别,最后通过破坏性实验与RQA识别结果进行比对,以此验证RQA方法的有效性。

1 CFRP超声背散射信号简介

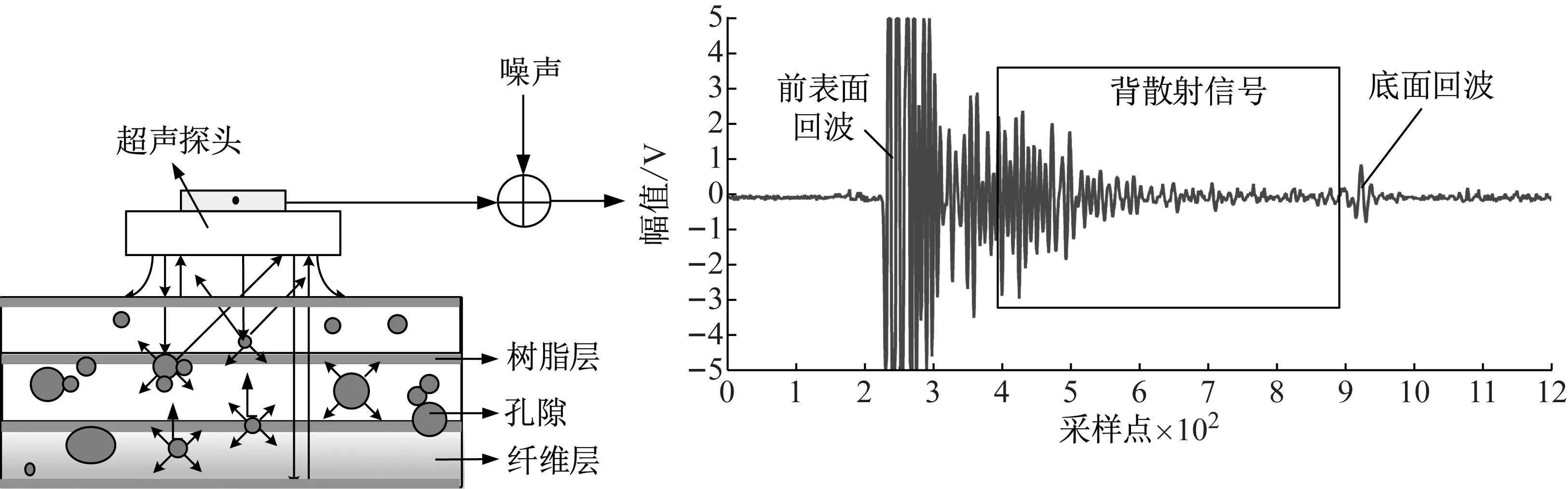

CFRP层合板是由纤维层与树脂层根据一定的铺层角度和形式进行交替叠压成型的,由于这种特殊的制造工艺,它具有各项异性特性,同时也比金属等其他材料更容易形成微观缺陷,比如孔隙、疏松、富树脂、夹杂等,其中,孔隙是最常见的缺陷形式。图1所示为采用脉冲反射法对CFRP试块进行超声A扫检测的示意图。从图中可以看出,一个完整的A扫超声信号包含前表面回波、背散射信号及底面回波。一方面,CFRP的这种层状结构使得背散射信号中存在周期成分;另一方面,随机分布并且不同尺寸的孔隙将会使超声波在复合材料内部传递过程中产生无规律地反射和散射,导致背散射信号的周期成分下降,复杂度上升,表现出极强烈的非线性特征。递归定量分析方法在研究非线性动力系统特性方面具有明显的优越性,本文创新性地将其应用在超声背散射信号的分析上。

图1 基于脉冲反射法的CFRP超声A扫示意图Fig.1 Schematic diagram of CFRP A-scan signal based on pulse-echo method

2 递归理论

2.1 递归图分析

递归图(Recursive Plot,RP)是以相空间重构为基础,能在二维图形上观察非线性时间序列内部动力学机理的分析方法。递归图算法简述如下。

对于一个原始采集的一维时间序列{ut|t=1,2,3,…,N},根据Takens的延迟嵌入理论[19]得到的m维重构相空间的嵌入向量表示为

xi=(ui,ui+τ,…,ui+(m-1)τ)

(1)

式中,N表示时间序列长度,m是嵌入空间矩阵的维数,可通过最大邻域法以及奇异值分析法等确定,τ是时间延迟,可通过自相关函数法或互信息量法确定。

计算相空间中行向量Xi与列向量Xj之间的距离

(2)

计算递归值

Ri,j=Θ(ε-Di,j)

(3)

分别以i和j作为横、纵坐标绘出Rij所得到的图形即为递归图。由式(3)可知,矩阵Rij由0和1组成,当相空间两个相点距离很接近时为1(黑点),反之则为0(白点),该方法实质上就是采用黑白图形来刻画时间序列,二者形成的拓扑、纹理结构能较好揭示系统的内在状态[20]。递归图中存在一条黑色的主对角线(Line of Identity,LOI),且整个图形关于此主对角线对称,即Rij=Rji。

2.2 递归定量分析

递归图计算方法相对简单,计算量也较小,但是递归图法只能对系统的动力学特性做一些定性分析,分析结果易受主观因素影响。Zbilut和Webbcr在传统递归分析基础上,提出采用特征量对递归图特征进行定量描述的递归定量分析法(Recurrence Quantification Analysis,RQA)[21]。RQA的主要特征量包括。

递归率(Recurrence Rate,RR)是指递归图中的黑点即递归点与递归图中总点数的比值,表示的是黑点在递归图中出现的概率。其计算公式如下

(4)

确定率(Determinism,DET),其定义是平行于对角线线段的递归点数与总递归点数量的比,即构成45°方向线段递归点数占总递归点数的比率。其可以用来区分发散的递归点和存在规律的递归点。计算公式为

(5)

式中:lmin为递归图中对角线长度的最小阈值;P(l)为递归图中以对角线长度为依据的分布概率。长度为l的线段数量,只有l大于预先给定的下限lmin时才开始计数,且主对角线递归点不统计。

递归熵(Shannon Entropy,ENTR),定义为以对角线的长度分布概率为基础计算得到的香农熵。其描述了系统的复杂程度,系统越复杂、递归图确定性结构越复杂,递归熵的数值也就越大。其计算公式为

(6)

利用这些特征量,能够对递归图进行识别与分类,特征量与系统的非线性特性之间存在着一定的对应关系,可以利用递归特征量来表征信号的内部特征。

3 实验材料及装置

3.1 实验材料

为了研究递归分析方法在复合材料孔隙缺陷检测中的应用规律,使用标准试块进行测定。实验样品为国外某知名飞机制造公司提供的5块标准孔隙率碳纤维复合材料试块。试块层数为32层,平均层厚为0.125 mm;铺层方式为:0°重复铺4层,然后45°铺单层,如此交替进行。5块试块标号依次为A1、A2、A3、A4、A5,孔隙率已由制作公司测定,分别为0.2%、0.91%、2.74%、3.51%、5.94%。

3.2 实验装置

超声无损检测实验系统如图2所示,主要包括工业控制计算机、Ultratek公司的超声信号发生/采集卡PCIUT3100(插装在工控机上)、超声探头(单晶纵波直探头)、被试件夹持装置、水槽及数据连接线组成。试块表面不光滑,试验采用水浸超声脉冲反射法。试验时,选取5 MHz中心频率的超声探头,设定试验的采样频率为100 MHz,对每个试块进行超声检测。为便于观察,使用30 dB的固定增益。

图2 超声无损检测实验装置Fig.2 Ultrasonic testing device

4 实验结果与分析

4.1 已知孔隙率试块分析

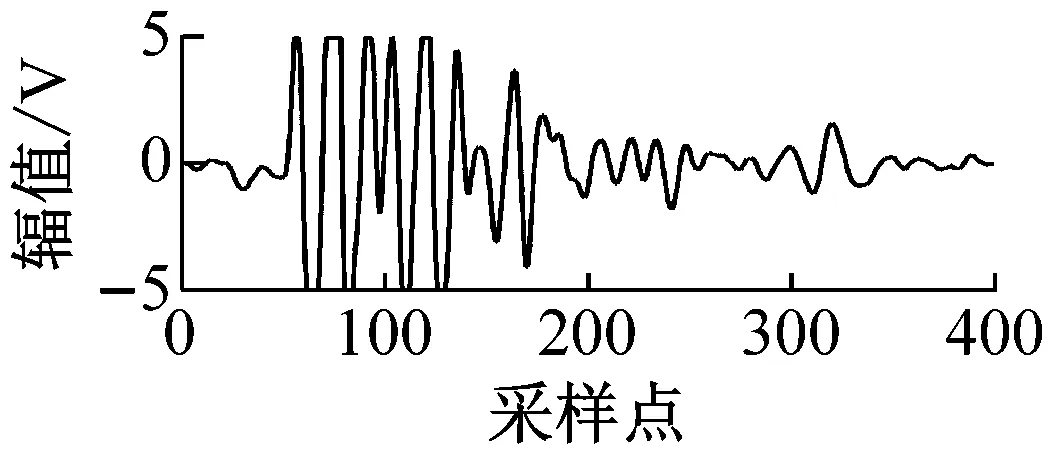

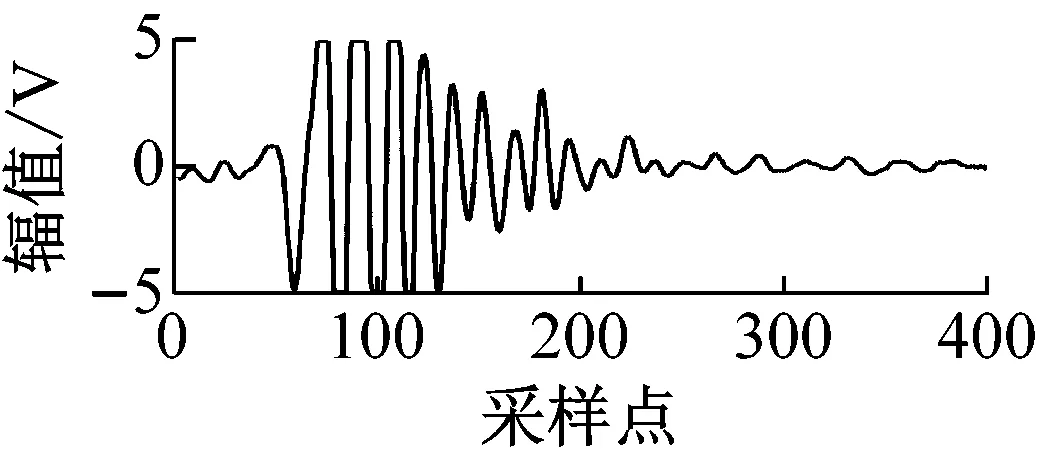

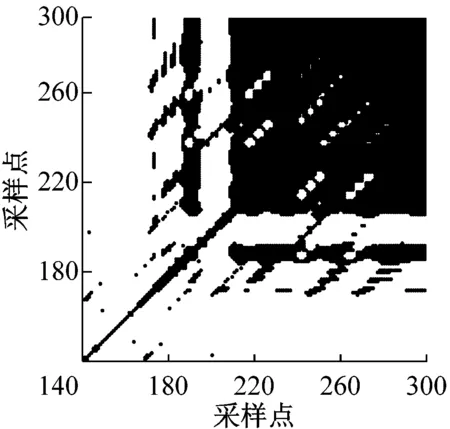

采集得到的5组已知孔隙率的标准CFRP试块的时间序列数据如图3所示。由于递归分析方法对数据长度没有严格的要求,本文根据研究经验截取160个采样点(140点~300点)的背散射信号数据进行分析。使用上节中介绍的递归图法对背散射信号进行处理,得到相对应的RP图如图4所示。其中嵌入维数m=3、延迟时间τ=4分别是运用最大邻域算法[22]及互信息法[23]计算得到,邻域大小ε=0.8依据文献[24]进行选取。

(a)

(b)

(c)

(d)

(e)图3 五组标准CFRP试块的超声信号Fig.3 Ultrasonic signals of five standard CFRP specimens

分析图3可知,5组信号的前表面回波信号能量都较强,这是由于在材料的前表面区域产生了共振结构噪声[25]。随着孔隙率的增大,底面回波的幅值减小,当孔隙率为3.51%时,底面回波消失;同时,背散射信号的幅值也随孔隙率的增大而呈现明显的衰减趋势,根据图1分析可知,这主要是因为孔隙率的增大使得超声波的反射及散射效应更加剧烈,导致固定探头接收到的回波信号减少,信号衰减严重。

从图4中的单个递归图上看,存在着大面积的白色区域或者白色条状,这揭示了背散射信号的激烈状态变化过程;另外,递归图中的递归点整体分布极不均匀、各处差异较大,存在与LOI平行和垂直的线段,并且具有随时间变化而变化的趋势,表明超声背散射信号是复杂的非平稳信号。

(a)试块A1(孔隙率0.2%)

(b)试块A2(孔隙率0.91%)

(c)试块A3(孔隙率2.74%)

(d)试块A4(孔隙率3.51%)

(e)试块A5(孔隙率5.94%)图4 五组标准CFRP试块的背散射信号递归图Fig.4 RPs of ultrasonic Backscattered signals of five standard CFRP specimens

对比观察图4(a)~图4(e),可以看出,随着孔隙率的增大,递归图中集中的深色区域逐渐增加,递归点分布的不均匀性增大,说明信号的复杂程度增加,这主要是由于材料中缺陷的增多,导致超声背散射信号频率成分变得复杂。递归图右上角部分的黑色区域变密变多,反映信号能量衰减越来越严重,这是由与孔隙增多而导致的。

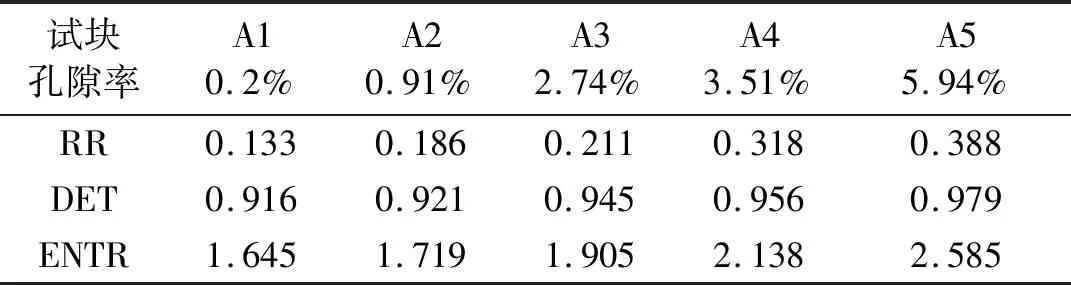

二维RP图上不同纹理可以直观地反映含不同孔隙率试块的背散射信号特征。但是无法定量地描述该规律,本文运用递归定量分析方法来解释不同信号的递归图特征,选取递归率(RR),确定率(DET)和递归熵(ENTR)三个RQA特征量,并根据2.2节中的方法进行计算,计算结果如表1所示。从表中可以看到,随着孔隙率的增加,这三个参数都增大,尽管DET的变化没有另外两个参数明显。因此,可以认为CFRP孔隙率与RQA特征量之间存在如下关系:三个RQA特征量均随孔隙率的增大而增大,这个结论与文献[16]中的研究结果相符。由于DET对孔隙率变化所表现出的灵敏性没有另外两个特征量强烈,所以本文优先选取RR和ENTR作为局部孔隙缺陷识别的特征参数。

表1 五组标准CFRP试块的RQA特征量Tab.1 RQA Parameters of the five standard CFRP specimens

4.2 未知孔隙率试块分析

采用RQA分析方法对未知孔隙率试块进行分析。试块为国内某飞机制造公司提供的热压成型的CFRP层板,实物如图5所示。该碳纤维复合材料试块共有72层,平均层厚为0.125 mm。为减少边界效应对超声背散射信号的影响,以及精简随后进行的破坏性实验过程,本文选取试块的中心区域为检测对象,如图6的点划线区域所示。由于该试块尺寸较大,而超声探头的直径为0.5英寸,相对较小,故将其划分为连续的12个小的信号采集区,按照顺序依次标记为Bj(j=1,2,3,…,12)。试验开始前,先对试块进行刻度标记,信号采集过程中,探头连续移动,每隔5 mm进行一次采样及数据保存。

图5 未知孔隙率CFRP试块形状Fig.5 Shape of the CFRP specimen with unknownporosity

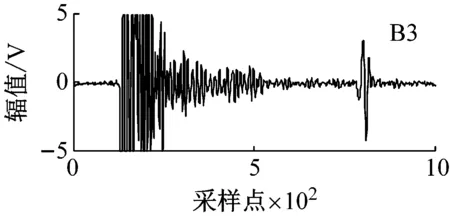

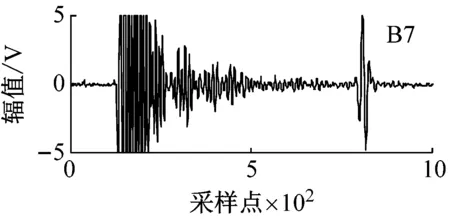

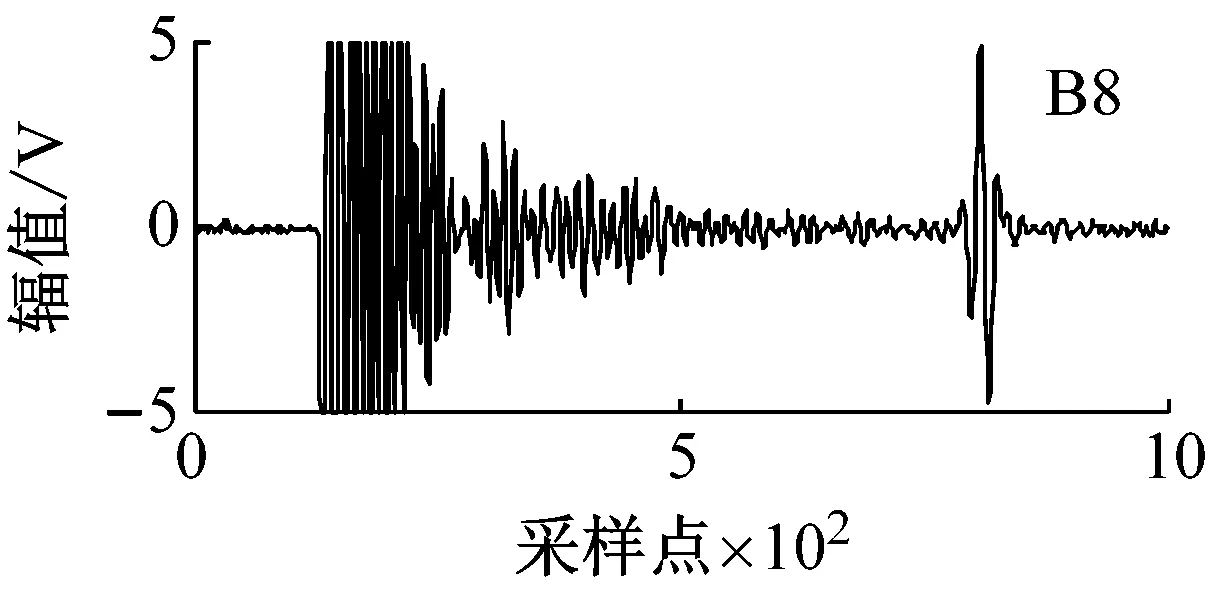

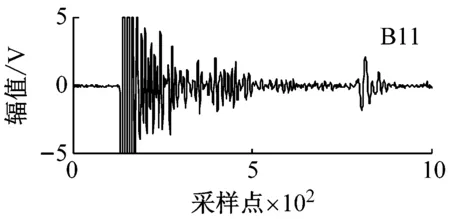

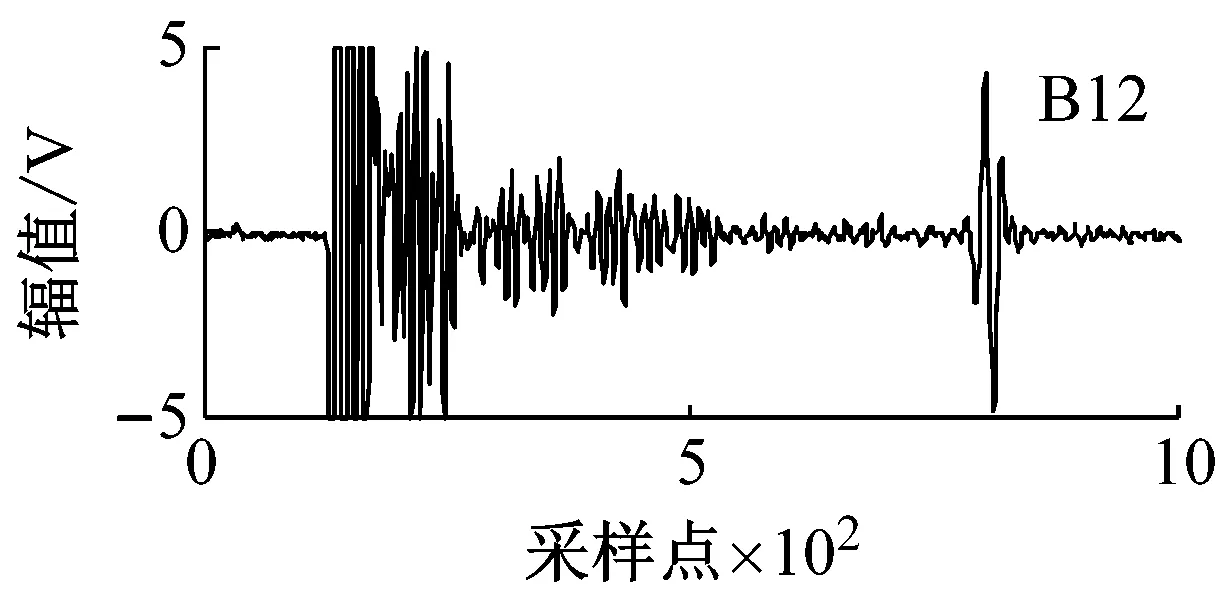

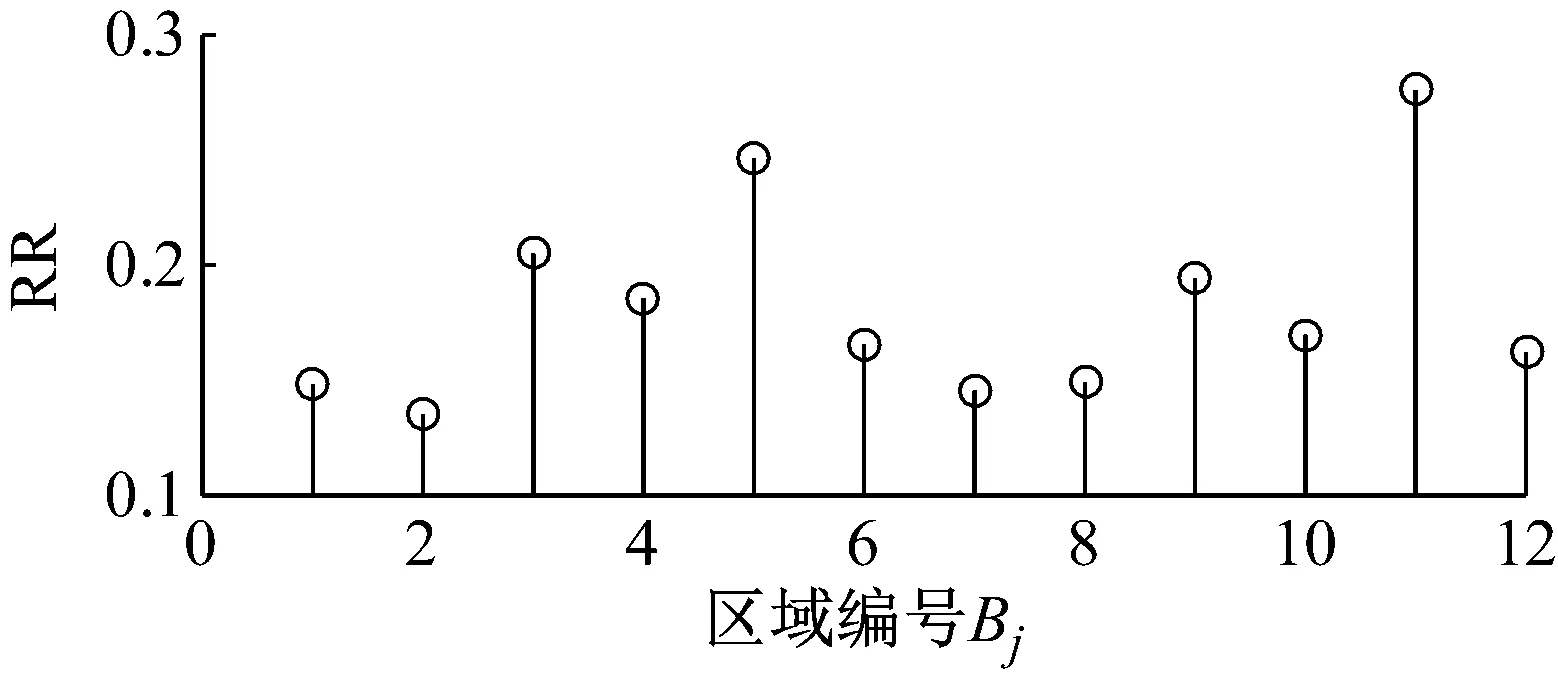

图7所示为采集得到的该未知孔隙率试块12个区域的完整A扫信号,截取信号的背散射信号进行递归定量分析,计算递归熵和确定率,得到RQA特征量随检测区域的变化规律如图8所示。可以观察到,在检测区域B5及B11处,确定率和递归熵都有明显的增加,根据3.1节中发现的规律,可以推断被测CFRP试块在这两处最有可能存在局部孔隙缺陷。

图6 检测区域示意图Fig.6 Schematic diagram of the testing region

图7 未知孔隙率CFRP试块12个区域的超声信号Fig.7 Ultrasonicsignals of the 12 regions of the CFRP specimen with unknown porosity

图8 未知孔隙率CFRP试块12个区域的RQA特征量数值Fig.8 RQA parameters for each region of the CFRP specimen with unknown porosity

4.3 未知孔隙率试块破坏性实验

为了对上述RQA分析得到的结论进行验证,采用高速复合材料锯切机将碳纤维复合材料试块沿检测区域中心线锯开,经过不同粗糙度砂纸打磨、抛光机抛光、清水洗净后使用电子显微镜观察检测截面。实验具体步骤如图9所示。

图9 破坏性实验步骤Fig.9 Procedure of the destructive experiment

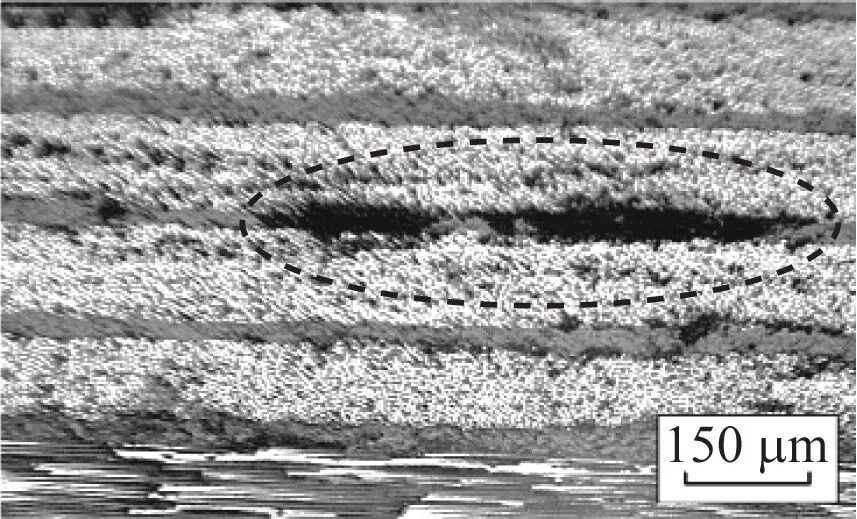

图10(a)和(b)为材料检测区域B5和检测区域B11在显微镜下观察到的微观形貌。可以看出,在检测区域B5和检测区域B11中的确存在局部孔隙,破坏性实验得到的结果与图8中RQA分析的结果相吻合,说明运用RQA方法对CFRP局部孔隙缺陷进行识别是有效的。

(a)B5区域

(b)B11区域图10 未知孔隙率CFRP试块微观形貌 (图中虚线椭圆圈所示即为局部孔隙)Fig.10 Metallographs of the CFRP specimen with unknown porosity(The parts marked withelliptic dotted circles are localized pore defects)

5 结 论

本文创新性地运用递归定量分析方法来描述CFRP背散射信号的特征,实现了对材料局部孔隙缺陷的识别,主要结论如下:

(1)对碳纤维复合材料标准试块的超声背散射信号进行递归图分析,分析结果表明不同孔隙率试块对应的递归图特征具有明显差异,随着材料孔隙率的增加,递归图上的递归点越集中,图形复杂程度越大。递归图法能直观地对孔隙缺陷特征进行定性地评估。

(2)通过计算5个标准试块的递归率和递归熵发现,孔隙率与这两个RQA特征量评价参数之间存在关系,递归率及递归熵均随着孔隙率的增大而增大。

(3)对于未知孔隙率试块,RQA分析得到的缺陷区域与破坏性实验得到的缺陷区域相一致,验证了递归定量分析方法对于CFRP局部孔隙缺陷分析识别的有效性。

本文是RQA方法在CFRP孔隙缺陷识别上的初期研究成果。关于RQA特征量与孔隙率之间的定量数学关系,以及该方法在不同类型CFRP上的普适性仍待后期进一步的理论分析与实验验证。