磁导率检测技术对430不锈钢构件检测的最优激励频率设计研究

2019-11-18任仙芝任尚坤樊清泉

任仙芝 任尚坤 樊清泉

摘要:磁导率检测技术是一种可高精度评价铁磁构件整体或部分区域应力集中、疲劳损伤状况的无损检测方法。依据磁导率检测原理,以430铁素体不锈钢试件为研究对象,研究激励电压幅值、激励线圈匝数、检测线圈匝数及外加拉应力对检测传感器最优激励频率的影响。研究发现,最优检测频率随激励线圈匝数的增加而减小;最优检测频率与外加拉应力有关,当外加拉应力超出试件的弹性变形阶段时,最优频率随拉应力的增大而增大;最优检测频率不随激励电压幅值、检测线圈匝数的变化而变化,但随着激励电压幅值、检测线圈匝数的增加,检测灵敏度升高。该研究结论可为灵敏传感器的设计提供参考。

关键词:无损检测;磁导率检测;铁素体不锈钢;激励源;线圈匝数;拉应力

中图分类号:TG115.28 文献标志码:A 文章编号:1674-5124(2019)08-0038-06

0 引言

430不锈钢为含铬量16%~18%,晶体结构为体心立方晶格的铁基合金,在室温下以铁素体组织为主[1]。作为中铬铁素体不锈钢的代表,430不锈钢兼顾了低线膨胀系数、高热导率、高强度、高耐腐蚀性等多方面优良性能[2]。相比于奥氏体不锈钢而言,铁素体不锈钢是一种节镍、成本低,很有发展前景及重要的利用价值,在某些方面甚至可以代替奥氏体不锈钢[3]。其多应用于汽车排气系统、外部面板、锅炉内管、卫生器具、沿海建筑等领域,是现代工业生产应用中最广泛、使用量最大的铁素体不锈钢[4]。但在实际运用中,铁素体不锈钢本身的不足会限制其更广泛的应用,如在焊接过程中,由于接头部位晶粒粗化引起的脆化、裂纹及晶间腐蚀等,严重影响其焊接效果[5-6]。因此,在对构件进行现场检测时,能够快捷准确地检测出缺陷区域(应力集中、疲劳损伤等)及严重程度,对构件突发性失效的预防和重大灾难的防止具有重要的现实意义[7-8]。

当前,金属磁记忆检测法[9-10]、超声波[11]、电涡流[12]声发射[13]、X光[14]等无损检测方法有很多,但是都存在操作过程复杂、受外部因素影响较大,对待检构件的要求苛刻、效率低下等问题,并且在检测过程中都有各自的局限性,均不能满足人们实际应用的要求,还会造成人力、物力和财力资源的浪费。磁导率检测技术[15-16]是一种新兴的无损检测方法,以电磁感应原理为理论基础,可以对铁磁构件由外部环境引起的整体或区域的缺陷损伤程度(应力集中、疲劳损伤)进行早期预测,并可有效评价残余寿命。其中,试验中所应用的检测传感器在该检测系统中起着至关重要的作用。由于磁导率检测技术的检测传感器需要激励源提供激励,则激励源的参数设置,如激励幅值、激励频率、激励波形等,会对试验平台的检测准确度产生影响。因此,基于磁导率检测技术对检测传感器最优激励频率影响因素的研究具有重要的实际意义。本文采用磁导率检测技术对430不锈钢构件检测传感器最优激励频率的影响因素(激励电压幅值、線圈匝数、外加拉应力等)进行试验研究,从检测信号、激励信号两方面优化检测传感器系统,对实际工作中铁磁构件的应力集中、疲劳损伤及热处理等微观缺陷的检验具有一定的指导意义。

1 检测信号与磁导率的关系分析

磁导率检测技术以微观力磁效应和电磁感应原理为理论基础。在探头与被检铁磁工件构成的闭合回路中,给检测探头的激励线圈通人交变信号后,激励线圈周围就会由交变的电场产生感应磁场。由于检测线圈也在此闭合回路中,则由穿过检测线圈的交变磁场会在检测线圈内产生感应电场,并能以电流或电压的方式输出。当铁磁试件内部存在微观缺陷时,根据力磁效应,感应磁场通过该部位时,磁通密度就会改变。铁磁试件微观缺陷的存在会影响铁磁试件的磁导率,在闭合磁回路中,待测铁磁试件的磁阻会因铁磁试件的磁导率的变化而变化,引起检测探头中磁通密度的改变,从而实现对铁磁试件微观缺陷(应力集中、疲劳损伤)的检测。检测探头结构如图1所示。

试验中的激励源选取恒压源,由基尔霍夫磁路第一定律和第二定律可知,待测试件磁导率的变化可以通过磁轭中磁通密度的变化率来反映,并且对所测量的待测试件的磁导率具有较高的检测灵敏度。同时,磁轭中磁通密度的变化引起检测线圈感应电压的变化,其感应信号可通过检测线圈输出。

由磁路欧姆定律,i=φRm,其中,i为磁轭的电流线密度,φ为磁通量,Rm为全磁路磁阻,可得φ=i/Rm,Rm包括Rm外和Rm内分别为磁回路中磁轭磁阻和磁回路被测试件磁阻。则有φ=i/Rm=i/(Rm外+Rm内)=i/[Rm外+L/(μS)],其中,μ为被测试件的磁导率,L为被测试件区域长度,S为被测试件的平均等效截面积。

依据麦克斯韦第二方程,磁通密度B=φ/S,可得到感应输出信号:其中,N2为检测线圈匝数。

由上式可知,当待测试件磁导率μ发生改变时,可造成对应的输出的电压信号发生变化,负号表示电流与电压的极性相反。由于微观缺陷(如应力集中、疲劳损伤)的产生会对构件的磁导率造成影响,因此可依据检测电压信号值的大小变化来判断待测试件对象内部的结构状态。可见,检测电压信号u与待测试件磁导率密切相关,检测信号的变化可直接反映待测试件的磁导率的变化,进而反映铁磁构件的内部结构变化。

2 传感器最优检测频率影响因素的试验分析

2.1 试验平台的搭建

所搭建的试验平台主要包括:任意波发生器、示波器、传感器、电压表、电流表、带通滤波及信号处理电路。选用430铁素体不锈钢试件作为试验对象,外形尺寸如图2所示(厚度:1.8mm)。U型磁轭选择高磁导率的锰锌铁氧体材料,其外形尺寸为58mm×13mm×33mm。激励线圈缠绕在U型磁扼梁部形成偏置磁化的磁路,检测线圈缠绕在磁轭极靴上用以检测信号值。其中,检测线圈采用双线圈对称性结构,两组线圈之间串联构成,线圈采用一定线径的漆包线各在骨架上绕制相应的匝数,分别在U型磁轭上的两个极靴上对称安装。本文选用正弦波作为电压激励源进行试验,激励信号由任意波形发生器DG4000产生,在示波器上读取检测线圈上的拾取信号。

试验中选取铁磁回路和空气回路两个回路。铁磁回路是由磁芯和铁磁试件构成的闭合磁路;空气回路是由探头磁芯和空气构成的闭合回路。检测灵敏度以铁磁回路与空气回路的检测信号之差来表示。定义检测灵敏度最高时对应的激励频率为最优检测频率。

2.2 交流激励电压频率(f)对检测信号的影响

保持激励线圈和检测线圈均为300匝,线圈绕线线径为0.2mm,激励线圈通人5V的正弦交流电压,铁磁回路和空气回路及其差值(检测灵敏度)随激励频率的变化关系如图3所示。其中,所测电压信号均为峰一峰值(Vpp)。图3表明,在一定激励频率范围内,铁磁回路和空气回路检测信号都随激励频率的增加而增加,但增加的速率不同。铁磁回路和空气回路检测信号之差(检测灵敏度)随频率的增大先增加后减小,存在一极值,即为该检测探头的最优检测频率。最优检测频率为300Hz,该条件下的检测灵敏度最大为7.54V。

2.3 交流激励电压(U)对最优检测频率的影响

保持激励线圈和检测线圈匝数均为300匝,线径0.2mm。不同激励电压条件下检测灵敏度随激励频率的变化关系如图4所示。由图可知,不同激励电压下检测灵敏度极大值所对应的频率均为300Hz,由上述最优频率定义知最优频率即为300Hz,即最优检测频率不随交流激励电压变化而变化。检测灵敏度随激励电压的增加而升高,呈线性关系,并且单位电压的灵敏度是与电压无关的常数。

2.4 线圈匝数对最优检测频率的影响

2.4.1 激励线圈匝数对最优检测频率的影响

保持检测线圈匝数300匝,线径0.2mm,激励电压5V。图5表示在不同激励线圈匝数下检测灵敏度随频率的变化关系。由图可知,随着激励线圈匝数的增加,检测灵敏度极值点对应的频率左移,即最优频率随激励线圈匝数的增加而减小,检测灵敏度亦随激励线圈匝数的增加而减小。在激励输入与检测输出电路中,最优激励频率的移位方向应与保持电路中阻抗最低的方向一致。激励线圈增加,电路中的阻抗增加,频率减少。同时,激励线圈增加,阻抗(电阻、电感)增加更快,导致电流快速减小,进而检测灵敏度降低。

2.4.2 检测线圈匝数对最优检测频率的影响

保持激励线圈匝数300匝,线径0.2mm,激励电压5V。图6为在不同检测线圈匝数下检测灵敏度随频率的变化关系,图7为测灵敏度随检测线圈匝数的变化关系。由图6可知,随着检测线圈匝数的增加,检测灵敏度极值点对应的频率不变,即最优频率不随检测线圈匝数的变化而变化。由图7可知,检测灵敏度随检测线圈匝数的增加而升高,且近似为线性关系。可见,可依据增加检测线圈的匝数,使得检测灵敏度升高。

2.5 拉应力对最优检測频率的影响

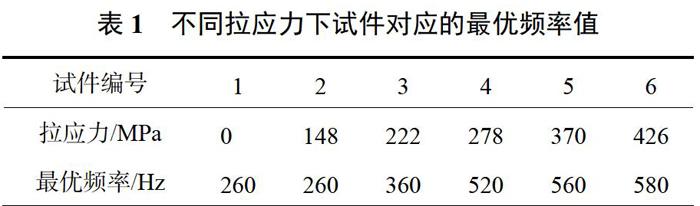

对6块试件进行相同的去应力退火处理:将试件在退火炉中以10℃/min的上升速率加热到700℃,然后恒温保持2h,最后随炉冷却到600℃取出空冷。其中,1号试件未拉伸,2号、3号、4号、5号和6号试件分别在拉伸机上施加148MPa(8kN)、222MPa(12kN)、278MPa(15kN)、370MPa(20kN)、426MPa(23kN)的拉应力,然后卸载。无拉应力时测得试件最佳频率为260Hz。将1号试件直接拉断,负荷-变形曲线如图8所示。由图可知,屈服强度218MPa(11.8kN),抗拉强度432MPa(23.31kN)。可知,2号试件处于弹性变形阶段,3号试件处于屈服变形阶段,4号、5号及6号试件处于均匀塑性变形阶段。

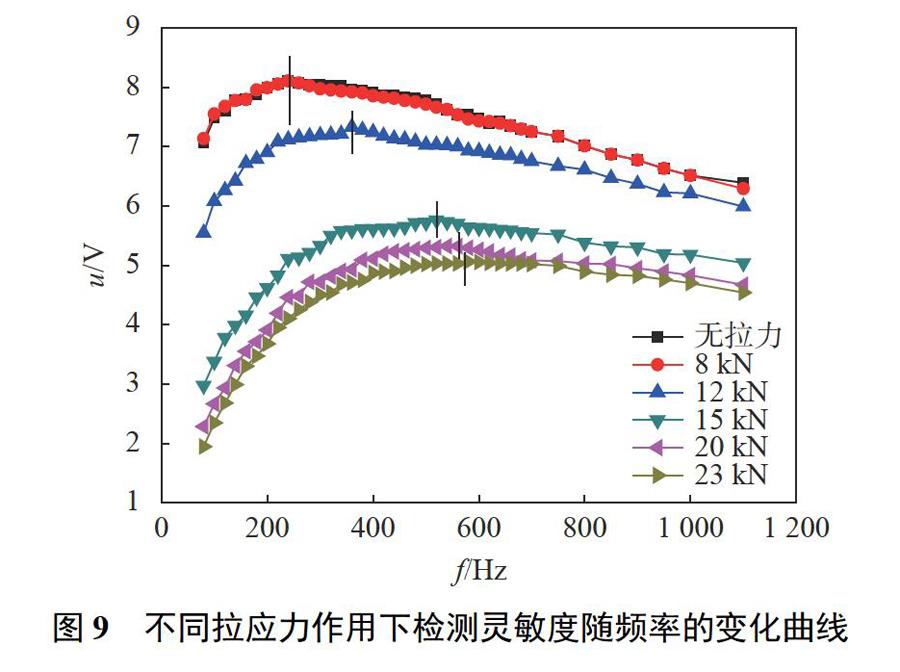

图9表示在不同拉应力作用下检测灵敏度随频率的变化关系,表1给出了不同拉应力作用下的最优频率值。由图9及表1可知,试件处于弹性变形阶段时,最佳频率保持不变;超出试件的弹性变形阶段后,随着拉应力的增大,检测灵敏度极值点右移,即最优频率随着拉应力的增加而增大,且在均匀塑性变形阶段后期增速缓慢。这是因为:1)当试件在弹性变形阶段加载应力时,卸载后试件的变形可全部消失;2)在屈服变形阶段,内应力并不增加,保持相对平稳状态,但塑性应变在增加,卸载后试件变形无法恢复;3)在塑性变形阶段,变形一直增加,负荷增速缓慢。综上,当外应力超出了试件的弹性变形阶段时,将对最优检测频率有影响。由图9还可以看出,检测信号值随拉应力的增大而下移,这是因为随着拉应力的增大,试件磁导率减小,导致检测信号值减小。可见,对试件所处应力状态的检测,可以采用磁导率信号和最优激励频率信号进行检测,即采用双信息融合的方法进行判定和评价。

3 结束语

依据磁导率检测原理,研究了激励电压幅值、激励线圈匝数、检测线圈匝数及外加拉应力对最优检测频率的影响,可得结论如下:

1)磁导率检测灵敏度与激励频率有关,检测灵敏度随频率的增大,先增加后减小,存在一极值点,即存在一最优检测频率使得检测灵敏度最大。

2)最优检测频率与激励线圈匝数有关,随激励线圈匝数的增加而减小。最优检测频率与检测线圈匝数、激励电压幅值无关,不随检测线圈匝数、激励电压幅值的变化而变化。

3)最优检测频率与外加拉应力有关。当外加拉应力超出试件的弹性变形阶段时,最优频率随拉应力的增大而增大,且在均匀塑性变形阶段后期增速缓慢。结果表明,可以依据最优频率位置对构件拉力残余应力进行检测。

4)磁导率检测技术可以采用双信息(磁导率信号、最优激励频率)融合的数据处理方法,对铁磁构件的应力集中和疲劳损伤进行检测和评价。

参考文献

[1]王美玲.1Cr17铁素体不锈钢退火工艺优化及成形性研究[D].鞍山:辽宁科技大学,2015.

[2]张聪,赵爱民,尹鸿祥,等.17%Cr铁素体不锈钢的再结晶组织与织构特征[J].材料热处理学报,2015,36(2):72-76.

[3]丁茹,王伯健,王成,等.铁素体不锈钢的开发研究[J].钢铁研究学报,2009,21(10):1-4.

[4]马立,董文卜.热处理工艺对12%Cr铁素体不锈钢组织性能的影响[J].中国冶金,2014,24(5):25-29.

[5]杨欣妍,陈旭,丁毅,等.热处理工艺对430铁素体不锈钢耐蚀性的影响[J].腐蚀与防护,2013,34(1):49-51.

[6]蔡淑娟,朱亮,龔练.热输入对430铁素体不锈钢热影响区组织和韧性的影响[J].兰州理工大学学报,2016,42(2):24-27.

[7]昊德会,李雪松,黄一民,等.利用局部磁滞回线特性的无损检测新方法[J].仪器仪表学报,2015,36(10):2207-2214.

[8]曾杰伟,苏兰海,徐立坪,等.逆磁致伸缩效应钢板内应力检测技术研究[J].机械工程学报,2014,50(8):17-22.

[9]DUBOV A A.Principle features of metal magnetic memorymethod and inspection tools as compared to known magneticNDT methods[C]//World Conference on NondestructiveTesting.2006:1034-1037.

[10]SHI C,DONG S,XU B,et al.Stress concentration degreeaffects spontaneous magnetic signals of ferromagnetic steelunder dynamic tension load[J].Ndt&E International,2010,43(1):8-12.

[11]金哲.钢轨应力的电磁超声检测技术研究[D].南京:南京航空航天大学,2011.

[12]于亚婷,杜平安,廖雅琴.线圈形状及几何参数对电涡流传感器性能的影响[J].仪器仪表学报,2007,28(6):1045-1050.

[13]韩晖,肖迎春,白生宝,等.结构疲劳损伤的声发射检测可靠性研究[J].机械设计与制造工程,2014(6):76-79.

[14]GAO W,HU Y,MU X,et al.Real-time detection andsegmentation of submerged-arc welding defects in X-rayradiography images[J].Chinese Journal of ScientificInstrument,2011,32(6):1215-1224.

[15]杨梅芳,任尚坤,赵珍燕.基于磁导率检测技术的传感器设计研究[J].中国测试,2017,43(2):77-81.

[16]任尚坤,郭峰,徐振瀚.20#钢构件应力疲劳检测的新技术及试验研究[J].仪器仪表学报,2014,35(5):1155-1160.

(编辑:商丹丹)