石墨烯微通道散热器的传热特性

2019-11-18周赟磊张为中韩瑞华朱林辉

周赟磊, 张为中, 韩瑞华, 朱林辉, 郭 航

(1.厦门大学 萨本栋微米纳米科学技术研究院,福建 厦门 361005;2.新疆电信 网络监管维护中心,新疆 乌鲁木齐 830000)

0 引 言

随着现代电子芯片集成度的增加、功耗的上升和尺寸的减小,快速增加的芯片系统发热成了急需解决的一项重大难题。一般地,元器件的失效率随着器件温度的上升呈指数规律上升,传统的冷却手段已不能满足未来先进电子元器件(如高功率微波、毫米波器件及机载、星载电子设备等)的散热要求。解决高热流密度电子元器件的散热问题需要新的突破,这使得芯片散热成为了现代微纳电子器件与微系统开发和应用中的一项关键技术[1]。

微机电系统即MEMS技术在过去的30年间取得了迅速发展。20世纪80年代由Tuckerman D B等人利用在微加工技术基础上提出微通道散热器[2]。由于其尺度微细,面积体积比增大,表面作用增强,从而改善传热效果,且具有结构紧凑、质量轻、运行安全可靠等特点。近十多年来关于微通道换热器的研究和应用发展得非常迅速,对微通道的结构、截面形状、管道分布与流体介质等都进行了深入探讨,从各个方面来改善提高散热效果[3~5]。

2004年,Novoselov K S等人证明石墨烯的单独存在[6],引发了石墨烯的研究热潮。石墨烯具有优异的导热性能,公开报道的石墨烯的导热性能最大,甚至超过5 000 W/m·K[7]。石墨烯具有超高热导率的主要原因是其碳碳共价键强而碳原子质量小,声子具有较高的速度,石墨烯通过声子以弹道—扩散方式传输热量[8]。目前,石墨烯及其复合材料的导热性能与应用成为一个热点。2015年,麻省理工的最新研究表明在金属表面添加石墨烯涂层可以极大提高金属整体热传导效率,最高可以达到7倍[9]。

目前国内外学者对石墨烯和微通道散热器的研究已有很多,但没有将石墨烯涂层引入微通道散热器中的研究报道。本文首次在硅基微通道散热器上壁面增加一层石墨烯涂层,并且在传统直通道散热器基础上增加横向通道,增大了流体与基底和传热板的接触面积,通过数值分析的方法来研究石墨烯涂层和横向通道对微通道散热器传热特性的影响。

1 微通道散热器原理、结构与尺寸

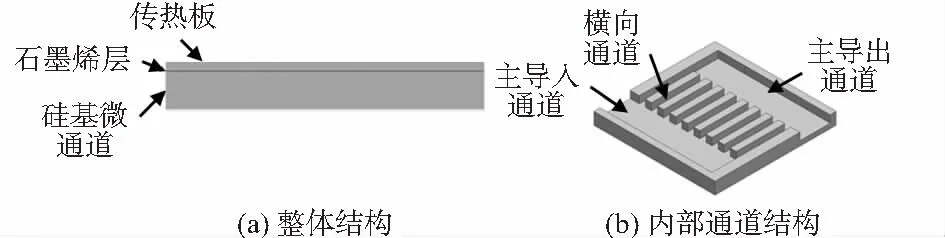

微通道散热器的整体结构如图1(a)所示,整体散热器分成3个部分:下层的硅基微通道,传热板和传热板与流体之间的石墨烯涂层。电子器件放置于传热板上表面,通过接触换热,流体带走传热板的热量。传热板可采用不同金属材料,采用磁控溅射金属薄膜,一般来说传热板厚度低于100 μm时,其热阻就可以忽略不计,同时考虑到强度要求,传热板厚度设置为100 μm[10]。采用气相沉积法得到石墨烯,并转移到金属薄膜表层,石墨烯层的厚度为40 μm。

内部微通道结构和尺寸如图1(b)所示。为了增加流体和固体的接触面积,进一步提高传热效率,在传统直通道基础上增加横向通道。散热器整体尺寸为5 mm×5 mm×0.64 mm,主导入和导出通道宽1.25 mm,长4.675 mm。横向通道宽0.25 mm,长2 mm,所有流道深均为0.3 mm。

图1 散热器整体结构与内部通道结构

2 数值模拟

2.1 数学模型

为了分析散热器结构和石墨烯层对微通道散热器的散热能力的影响,本文采用ICEM 15.0划分网格,有限元软件Fluent 15.0对整个散热器的流固区域的流体分布和传热进行计算。散热器实际工作是一个复杂的热传导系统,受到很多因素的影响,为了简化工作,假设:散热器处于绝热环境;流固的材料属性是固定的;流体为不可压缩流。

基于以上假设,整个计算域的连续性方程为

(1)

动量方程为

(2)

对于固体域的能量方程

(3)

对于流体域的能量方程为

(4)

2.2 边界条件和材料参数

散热器工作环境为298 K,进出口温度均设置为298 K。散热器进口采用速度边界条件,出口为压力边界条件,假定外界气压为大气压,出口压力设置为0 MPa。流体和固体接触面无滑移,散热器顶面受不同大小恒定热通量加热,即设置为恒定热流量边界条件。假定散热器处于绝热环境,所以,不考虑壁面的自然对流散热和辐射散热。

散热器基底材料为硅,导热系数为83.6 W/(m·K),比热容为680 J/(kg·K),密度为2 329 kg/m3。石墨烯材料参数目前并没有定论,但可以认为在一定范围内。石墨烯导热系数设置为1 800 W/(m·K),比热容为750 J/(kg·K),密度为1 050 kg/m3。流体介质为全氟三乙胺,导热系数为0.133 8 W/(m·K),比热容为1 059 J/(kg·K),密度为1 761 kg/m3,动力粘度为1.37 mPa·s。

2.3 网格有效性验证

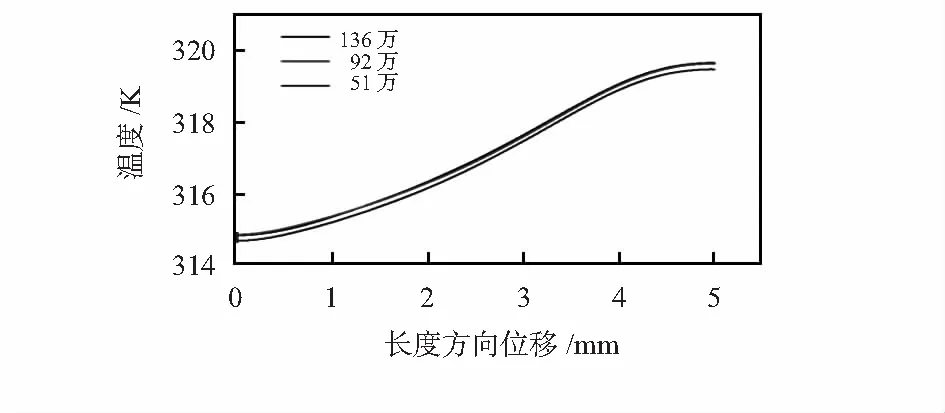

为了得到较好的网格质量,整个计算域均使用ICEM划分成各小块,然后得到结构网格。选取3种典型的网格数量进行独立性验证,数量分别为51万网格(较少),92万网格(较多)和136万网格(很多)。一般来说,在相同质量基础上,网格越多计算精度越高,但随着网格数量的增大,需要耗费的计算资源也越多。入口流速为1m/s,施加恒定热流量为30 W/cm2,选取散热器上表面长度方向边线作为比较区间,边线各节点的温度作为比较参数。从图2中可以看出,网格数为51万的模型计算结果和136万的计算结果相比误差较大,而92万与136万计算结果相比,误差很小,温度几乎一致。这说明92万的网格计算结果比较准确,而且相对于136万网格计算更快。综合计算量和精度考虑,选择数量为92万个网格作为最终计算模型。

图2 不同网格数温度分布

3 结果与讨论

3.1 散热器结构的影响

微通道散热器常用于高速计算芯片,微纳传感器与执行器等精密电子器件中,对散热器要求较高,不仅要考虑散热性,还要考虑安全性、可靠性等。由于散热器的受热面与被散热物体直接接触,所以选择该面作为散热器散热性能的参考面。电子器件一般有极限工作温度的限制,最高温度是评价散热器散热能力的重要参数。温差也是制约散热器应用的重要因素,温差过大会引起电子器件热应力不均,从而会致使器件损毁失效。散热器的最高温度越低、温差越小,散热器的综合性能越好。

相对于传统直通道,横向通道的加入增加了流固传热面积。图3(a)是直通道和新结构通道散热器在入口流量为100 mm3/s时,受热面最高温度和最低温度随热流量的变化趋势。从图中可以看出,两种结构散热器受热面温度均随着热通量的增大而增大。新结构的最高温度和最低温度均低于直通道结构,并且随着热通量的增大两者结构之间的温差差异越大。因此,从散热面最高温度的角度来看,横向通道的加入有效的提高了散热器的散热能力。

图3(b)为两种结构散热器温差随着热通量增加的变化趋势。从图中可以看出:横向通道的加入明显降低了温差,并且随着热通量的增加,温差差距进一步扩大。在热通量为60 W/cm2时,新型结构温差最大为17.1 K,传统结构温差为24 K,新结构的温差比传统结构温差降低了28.75 %。

图3 二种结构散热器温度、温差随热通量的变化

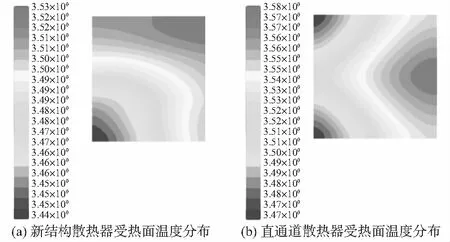

图4是两种结构散热器在入口流量为100 mm3/s,热通量为30 W/cm2时的表面温度分布云图。传统散热器温度梯度变化主要沿着直通道变化,加入横向通道后,在横向方向上温度更加均匀。温度分布云图也再一次验证了图3(b)的结论,新结构的温差要比直通道散热器小。

图4 受热面温度分布

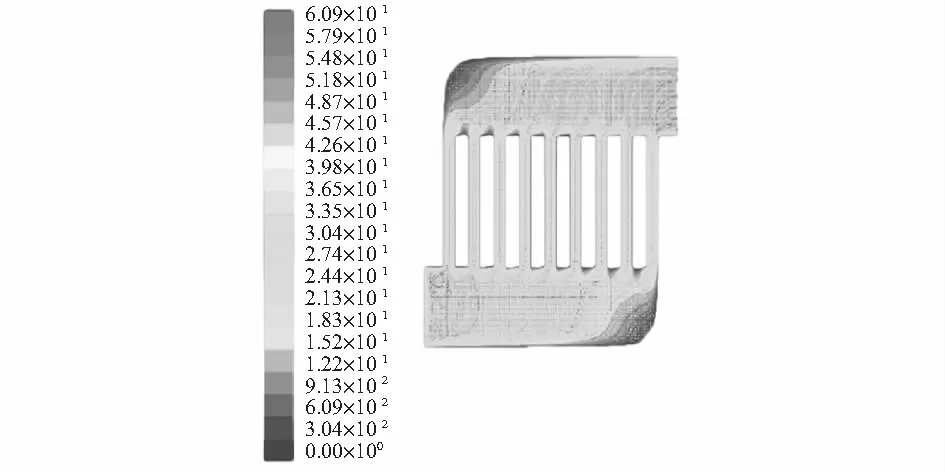

由于各横向通道距离进水口距离不同,各通道流速不相同。如果流速差别过大,水流带走的温度不均将导致温度分布不均。图5是在流量为100 mm3/s时,微通道散热器内部通道流体速度分布。从图中可以看出,各横向通道流速均匀,都保持了较高的流速。

图5 流速分布

综上,增加了横向通道的微通道不论是散热能力还是温度分布均匀度都要优于传统直通道散热器。

3.2 石墨烯层的影响

石墨烯具有超高热导率,在硅表面转移一层石墨烯,可以提高复合材料整体导热率。图6(a)是在流量为100 mm3/s,热通量从10 W/cm2至60 W/cm2,添加石墨烯层和不添加石墨烯受热面最高温度和最低温度变化趋势。从图中可知,在各恒定热通量下,添加石墨烯层的散热器最高温度略低于没有添加石墨烯层的,但添加石墨烯层的石墨烯温差较大幅度小于没有添加石墨烯的散热器。

进一步分析受热面表面温度分布,图6(b)是在热通量为60 W/cm2时添加石墨烯层和没有添加石墨烯散热器的温度分布。从图中可以看出加入石墨烯层后,受热面温度明显分布更均匀,温差从33 K降低到17.1 K。整个受热面的温度在一个较窄的范围内。添加石墨烯的散热器的最高温度为401 K,石墨烯的散热器的最高温度为405 K,最高温度降低了4 K。这主要是由于整个受热层由于石墨烯的加入,表面传热更快,固体域和流体的热交换率也更高。

图6 添加石墨烯层的影响

从上可以看出,添加石墨烯层,形成石墨烯—硅复合材料的散热器,主要是使散热器的表面温差更小,同时降低了最高温度。

4 结 论

通过对石墨烯—硅复合材料的横向微通道散热器的数值仿真,可以得到如下结论:

1)在直通道基础上添加横向通道,有利于流体与固体充分换热,降低了散热器的最高温度和温差。各横向通道都保持了较高的流速,各横向通道的流速差异较小。

2)添加石墨烯层,得到石墨烯—硅复合材料的散热器具有相比于硅散热器具有更小的温差和更小的最高温度。