基于工业互联网的污水处理自动控制系统

2019-11-16王恺

王恺

近年来,我国工业与农业的快速发展给自然环境带来了重大污染,并且污染现象越来越严重,当前水系污染问题恶化、水资源日益枯竭,为了降低资源损失,避免环境继续恶化,很多城市都兴建了污水处理厂。我国污水处理厂绝大多数还处于传统工业控制DCS/FCS系统阶段,对数据的采集与分析由自控系统集成商根据所选PLC和监控组态软件的品牌以及各自的经验、习惯进行规划与实施,很难做到对各水厂的处理数据进行综合分析和共享。在工业互联网发展的大背景之下,不改变底层PLC及组态软件,用工业互联网的新思路去研究污水厂的网络构建、数据采集、数据处理,建立一个基于工业互联网平台架构的污水处理厂数据采集与应用系统。

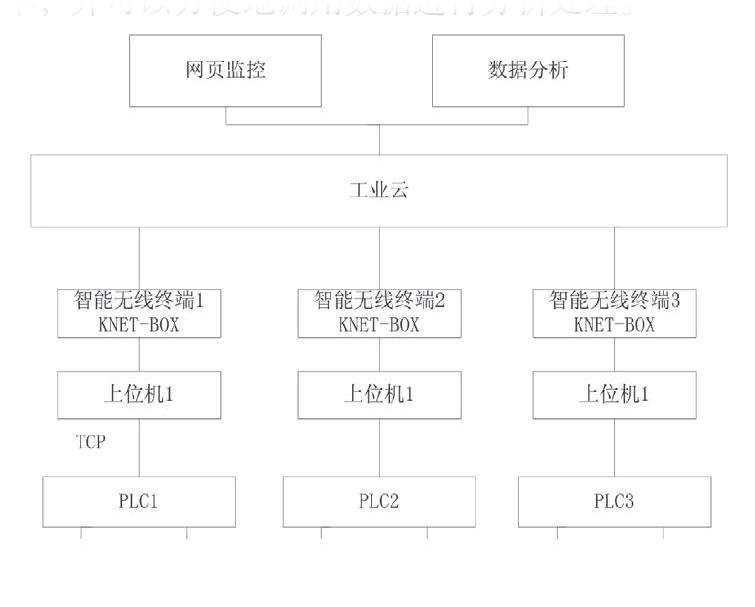

一、系统总体结构

本系统由汇川AM610 PLC、汇川IT6100E-J 触摸屏、汇川MD380变频器、汇川AM600-RTU-D-J远程控制器、康尼智能无线终端KNET-BOX、数字量输入输出、模拟量输入输出等组成,控制对象由各类电动机、液位压力温度流量等模拟信号、指示灯等组成。控制要求实现的是汇川AM610 PLC通过Profibus-DP 总线与远程模拟量从站、汇川MD380变频器之间的通信控制,可以对远程液位、压力、流量、温度等模拟量进行采集,所采集到的数据通过智能无线终端KNET-BOX通过4G网络上传至云服务器,经过在工业互联网配置软件设置和云平台组态配置后,能够在网页端监控到采集的数据。同时能够通过PLC模拟量输出对调压模块与比例阀进行控制,变频器既可以通过DP通信控制,也可以通过电位器进行手动频率的改变。其中汇川IT6100E-J 触摸屏与PLC之间、上位计算机之间、康尼智能无线终端KNET-BOX之间实现互联网通信,网页端通过工业互联网实现数据实时监控、触摸屏实现手动控制、自动运行、实时监控等操作。PLC主站上实现各类开关按钮、位指示灯与各类电动机的数字量输入输出,如图1所示。

这样设计的优点在于,下位机数据实时性高,采用Profibus-DP 总线可以很好的满足各类数据高速传输;上位机数据通过互联网和工业云平台,可以方便地实现跨平台,跨区域的调用和整合分析,不需要每台计算机上都装有专业软件,只要通过网页就能实现某个具体设备运行数据的监控,降低了成本,并可以方便地调用数据进行分析处理。

二、PLC控制系统网络

该结构采用 PC 机作为上位机;汇川AM610 PLC具有较强的抗干扰能力、组态方便、可靠性较高,带有以太网、Profibus-DP等各类接口;使用现场总线网络、工业以太网建立一个拓扑结构的通讯网络,其中,上位 PC机与下位机 AM610 PLC 之间的通讯利用工业以太网搭建,现场设备与 PLC 之间的通讯利用现场总线Profibus-DP搭建。由于污水处理厂占地面积大,可以将现场多个I/O信息汇集到汇川AM600-RTU-D-J远程控制器上,再通过Profibus-DP现场总线传递到AM610 PLC上,这种网络结构有一个非常大的优点在于系统扩展性与稳定性较好,各个节点之间独立运行,如果其中一个节点无法正常运行,其它节点不会受到影响,整个网路不会出现瘫痪情况。

此外,为了方便操作,在控制柜上安裝触摸屏。上位PC机和触摸屏通过网线连接,组态配置完成后下载到触摸屏上,在触摸屏上完成对PLC中参数的设定和监控。

三、工业云平台

由于各个污水处理厂使用的PLC不同,使用的协议也不一样,为了能将数据发送到云端,这里使用工业云网络,在控制柜中安装康尼智能无线终端KNET-BOX,里面含有各类工业网络协议,可以将不同工业网络协议的报文进行处理,提取各类信息数据。

工业云平台实现通过网页对指定的设备进行实时监控,任何一台连上互联网的PC机打开网页浏览器,通过账户和密码登录上康尼工业互联网云平台,绑定与PLC对应的智能无线终端的数据后,在设备模板里进行组态设计,画面如图2所示,要求显示污水自动处理系统的实时数据,包含实时液位、温度、流量、比例阀开度、压力、变频器实际频率等信息。系统运行时,在工业互联网云平台的“设备监控”界面中能够监控系统实时数据。

总之,通过工业互联网的方式,实现了跨PLC平台,远距离的实时监控,实现了各水厂的数据综合分析和共享,为后续数据分析和应用打下了良好的基础。(作者单位:江苏海事职业技术学院)