双轨式钢轨超声波探伤仪车轴缺陷检测的应用研究

2019-11-15朱兴俊中国铁路上海局集团有限公司科研所

朱兴俊 中国铁路上海局集团有限公司科研所

1 概述

双轨式钢轨超声波探伤仪是能够同时对两股钢轨进行超声波探伤的检测仪器,它能在自行走过程中,对钢轨轨头、轨腰和轨底的裂纹及各种缺陷进行检测。检测系统有A扫和B扫两种模式,B扫是实际检测时使用的扫描模式。B扫描以编码器驱动,连续采集并记录相应信息。编码器每3 mm产生一个脉冲,探伤仪根据脉冲信号,实时采集左右两轨上的探头检测信号。双轨式钢轨超声波探伤仪为了保证探伤系统能对钢轨进行全面可靠的检测,避免高速运动对探头的损耗而采用轮式设计,每个探轮装有9个探头,每根钢轨使用一个探轮进行采集,双轨共有18个通道,小车实物如图1所示。其相比传统手推式钢轨探伤仪,具有效率高、人工操作简单和伤损识别率高等特点,近年来逐步在铁路工务领域大量推广使用。

双轨式钢轨超声波探伤仪是超声波检测技术和自动化技术的有机结合,其对伤损的识别率严重依赖小车行车的平稳性。车轴是小车的主要机械结构,它承担着车体的承重和小车运行时的滚动摩擦,因此,随着时间的推移不可避免的在其表面或内部产生肉眼不可见的缺陷,需要一种能对车轴缺陷进行识别的无损检测系统,以便探伤小车的使用者对车轴的状态进行评估和分析。

图1 双轨式钢轨超声波探伤仪

2 车轴缺陷超声波检测原理

经统计,探伤小车在使用过程中,车轴故障以内部缺陷为主,这些缺陷的取向往往沿轴向延伸,特别是裂纹在横截面上呈径向扩展,成为最危险的缺陷。超声波检测技术是检测非金属材料内部缺陷的有效无损检测方法,因此本文研究超声波检测在探伤小车车轴缺陷上的应用研究。主要原理:超声波以入射角α从探头发出进入车轴内部,遇到缺陷或者被车轴内外壁多次反射,波会沿原途径返回被探头接收,通过探伤仪处理获得缺陷回波或其他反射波,并由此给出定量的缺陷指示,如图2所示。

图2 车轴缺陷检测示意图

3 检测工艺设计的主要考虑因素

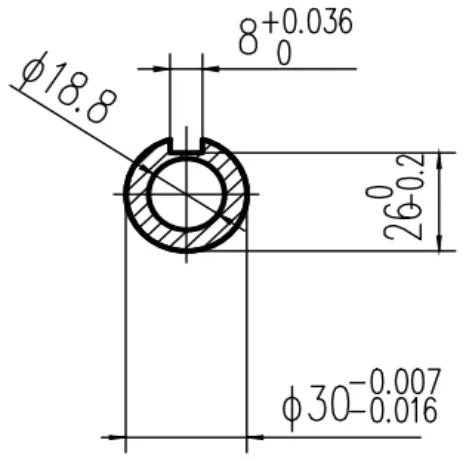

双轨式钢轨超声波探伤仪所用车轴为空心轴,主体材料是轴承钢,横截面尺寸如图3所示。横波由于其对小缺陷检测具有更高的检测灵敏度,因此,本文所述检测系统采用周面弦向入射的纯横波脉冲反射式检测。

图3 车轴横截面尺寸

3.1 检测频率

在轴缺陷检测中,为了避免激发的超声波在轴内部传播时产生谐振干涉影响,应选取合适的超声波检测频率,工业上通常采用的超声波检测频率范围为2.5 MHz~10 MHz,壁厚越薄,采用的检测频率应该也越高。经过反复的试验研究,本文所述搭建的检测系统在具体检测过程采用的检测频率为5 MHz。

3.2 探头入射角

为了保证在轴中激发纯横波检测,而且折射横波的声轴线应能扫查到轴内壁,如图4所示,因此要求入射角α大于第一临界角,并且有:

或

式中:Cl1为斜楔中纵波声速,Cs2为轴中横波声速,r为轴内径,R为轴外径。另外设管材中纵波声速Cl2,综合考虑上述两个条件可以得出车轴纯横波检测时入射角α的范围:

根据选用探头晶片和小车车轴材质,可以计算得到第一临界角αi≈27°和第二临界角为αii≈57°,因此本文选用入射角α=38°的探头,理论上符合要求。而由式(3)可知,入射角α的变动范围,只有当Δα>>0时,车轴才能实现折射横波声轴线扫查到轴内壁的纯横波检测,此时有:

式中,t为轴壁厚,D为轴的直径,即只有轴的尺寸符合式(4)才能进行纯横波检测,而本文所述探伤小车的轴完全符合要求。

3.3 耦合方式

由于探伤小车所用轴的长度达1 620 mm,直径达30 mm,若采用水浸法检测,则会导致机械装置太大且轴不易转动,因此本检测系统采用接触法检测。为了保证探头与轴的良好耦合性,我们将探头斜楔平底面经过加工磨成与轴圆周面吻合的凹圆柱面。

图4 车轴缺陷纯横波检测

3.4 对比试样

对比试块主要用于检测系统的调试、综合性能测试和检测过程中的定时校验,在制作时采用与实际探伤小车上的轴具有相同材质和尺寸的完好车轴。对比试块上的人工缺陷是实际检测时评定自然缺陷的依据。图5即为对比试块的设计图,在上面设计了3个纵向缺陷和3个横向缺陷,每种类型的缺陷都包含2个V形槽和1个矩形槽,V形槽的夹角为60°。

图5 对比试块

3.5 探伤仪

探伤仪的选择应考虑脉冲反射式多通道或者单通道超声波探伤仪,性能符合JB/T 10061的规定,其衰减精度、垂直线性和动态范围等在检测前需校准合格,重复评率和可调范围要满足实际检测需要,还应有自动报警或缺陷信号检出功能。本文所述检测系统采用汕头超声电子的CTS-1010型超声波探伤仪,其主要技术指标如表1所示。

表1 CTS-1010型探伤仪主要指标

4 检测步骤

4.1 系统调试

每次对轴进行检测前,检测系统都要先在对比试块上进行调试,以便设置合适的参数和检测灵敏度。调试的标准应使对比试块上同一个人工缺陷在圆周方向上不同位置的信号幅度接近一致。经反复试验,确定了实际检测过程中采用的参数如图6所示。

图6 仪器参数设置界面

在系统调试完成后进行了系统的周向灵敏度差和内外壁灵敏度差测试,结果符合相关标准规定,测试时轴的运转速度和实际检测时保持一致,图7显示了对比试块上某缺陷的波形,后续采用调试时确定的检测灵敏度开展对探伤小车车轴的检测。

图7 缺陷波形

4.2 检测过程

在对比试块上调试好设备后,为了检测出车轴上的纵向和横向缺陷,探头与车轴作圆周移动的同时也做纵向移动,即探头呈螺旋形运动,移动过程需保持匀速且耦合良好。考虑到轴中缺陷取向变化可能性,检测在轴的两个相反方向进行,检测过程如图8所示。

图8 检测过程

4.3 结果评定

结果的评定遵循以下原则:

(1)若轴经过检测未产生缺陷信号或者信号幅度低于预先设定的报警电平,则认为检测合格。

(2)若产生大于或等于预先设定的报警电平,则认为轴可能产生缺陷,此时应在可疑部位反复试验,确定缺陷存在时标识位置和大小。

5 结论

本文设计了一套用于双轨式钢轨超声波探伤仪车轴缺陷的超声波检测系统,通过在对比试样上加工一系列缺陷用于确定检测灵敏度,然后探伤小车车轴进行纯横波接触式检测。经在对比试块上验证,检测系统可以有效检出小车车轴上的纵向和横向缺陷,检测精度达到深度不小于0.4 mm、宽度不小于0.8 mm,在现场车轴检测时也能有效检出自然伤损,对于探伤小车的安全应用起到了非常重要的意义。