气液乳化法制备氨基磺酸镍工艺研究

2019-11-15龙长江叶为辉

吕 琪,龙长江,叶为辉

(江西核工业兴中新材料有限公司,江西南昌330000)

氨基磺酸镍是一种内应力低、电镀速度快、溶解度大、无污染的电镀主盐,近年在国际上发展迅速,已广泛应用于冶金、电子、汽车、航天、兵器、造币、镍网、无线电、彩色铝合金等行业[1-3]。传统的氨基磺酸镍生产主要有直接合成法与间接合成法,直接合成法是氨基磺酸与金属镍在加入引发剂的条件下合成氨基磺酸镍,间接合成法是由硫酸镍与氢氧化钠生成氢氧化镍经洗涤、过滤、压滤后再和氨基磺酸反应,最后通过浓缩得到氨基磺酸镍产品。直接合成法的优点是生产效率高,部分国外厂商采用该方法,但加入引发剂易引入杂质,且引发剂均为氧化性较强的物质,在反应中易发生副反应,进而产生大量的硫酸根,对产品质量有很大影响。中国大部分厂商采用间接合成法,该方法工艺简单,但生产中产生大量的废水对环保造成较大压力,且废水处理成本较高。本工艺综合上述合成法的优点,提出采用气液乳化法制备氨基磺酸镍。氧气是一种绿色氧化剂,不引入其他杂质,但其在水中的溶解度较低,所以反应速度较慢。笔者采用一种气液混合设备将氧气以微米级分散在氨基磺酸水溶液中,增大气液接触面积,提高氧气的溶气量来增大系统的氧化性,从而加快反应速度。将除油活化后的金属镍块填装到固定床反应器中,开启气液混合泵,氨基磺酸溶液与纯氧混合形成乳状气液混合液进入反应器,同时缓慢加入氨基磺酸,保证反应器内pH为1.0~1.5,加酸完成后,继续反应至pH达到4.5~5.0时,反应结束。

实验原理:2Ni+O2=2NiO

上述反应中有少量氢气产生,氢气的爆炸极限是4%~74.2%,超过或低于限制即使有明火也不会燃烧。在生产过程中加大反应设备的通风提高设备的防爆等级可以有效解决安全问题。

1 实验方法及材料

本实验按照GB/T 23847—2017《电镀用氨基磺酸镍》规定,以氨基磺酸镍产品中的镍质量浓度达到180 g/L为指标,通过探究反应压力、反应温度、氧气与氨基磺酸溶液气液比对反应时长及产品中硫酸根的影响,寻找出最佳单因素工艺条件,开展正交实验,得到最佳工艺条件。本工艺通过镍质量浓度达到180 g/L时的反应时长来衡量反应速率及转化率,产品对硫酸根质量浓度的要求是不高于700 mg/L。

1.1 实验原料与设备

原料:氨基磺酸(南京金彰实业有限公司)、镍块(50 mm×35 mm×8 mm,金川集团)。

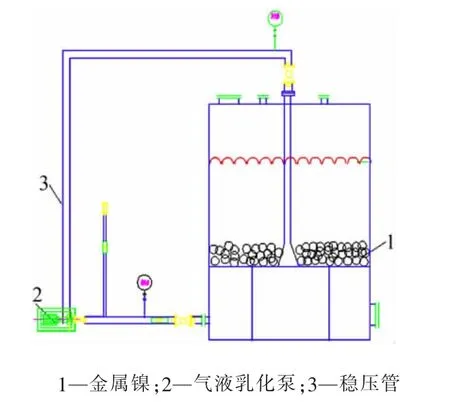

设备:气液混合装置。

1.2 镍含量测定

在碱性介质中,镍与乙二胺四乙酸(EDTA)络合反应,以紫脲酸铵为指示液,用EDTA标准滴定溶液滴定,至溶液呈蓝紫色为终点。具体操作参照GB/T 23847—2017。

1.3 硫酸根测定

硫酸根与钡离子在酸性介质中生成白色的硫酸钡沉淀,在乙醇溶液中形成浑浊液,与标准浑浊液做目视比浊。具体操作参照GB/T 23847—2017。

图1 气液乳化生产氨基磺酸镍装置图

2 实验结果

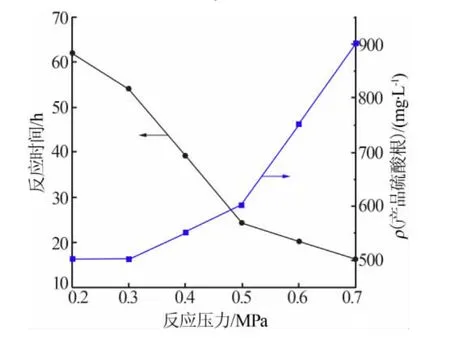

2.1 反应压力的影响

在反应温度为20℃、气液比为1∶1条件下,考察了不同系统反应压力(0.2、0.3、0.4、0.5、0.6、0.7 MPa)对反应时长及产品中硫酸根的影响,结果见图2。由图2可见,随着系统反应压力的增大,系统内氨基磺酸、氧气、镍分子的运动速率加快,有效碰撞的几率大大增加,系统内部反应速率加快,到达反应终点的时间缩短,系统压力从0.2 MPa增至0.5 MPa时,到达反应终点的时间变化最大,在0.5 MPa之后的时间变化不明显,说明系统内的反应速率已趋近于该条件下的最佳的状态。由于系统反应压力的增大,系统内硫酸根分子的运动速率也会加快,很容易进入产品当中,按照产品对硫酸根的要求,系统反应压力必须在0.55 MPa以下。综合考虑,实验选择适宜的系统反应压力为0.5 MPa。

图2 反应压力对反应时长及产品中硫酸根的影响

2.2 反应温度的影响

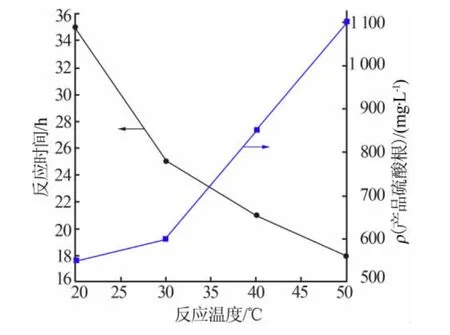

在系统反应压力为0.5 MPa、气液比为1∶1的条件下,考察了不同系统反应温度(20、30、40、50 ℃)对反应时长及产品中硫酸根的影响,结果见图3。由图3可见,随着系统反应温度的增加,系统内氨基磺酸、氧气、镍分子得到的能量增多,运动速率加快,系统内部反应速率加快,到达反应终点的时间也缩短。由图3可知,系统反应温度从20℃升至30℃时,到达反应终点的时间变化最大,高于30℃后到达反应终点的时间变化不明显,说明在系统压力为0.5 MPa的条件下,温度对系统内的反应速率影响不大。加热虽然可稍微加快反应速度,但在超过45℃时氨基磺酸易发生水解,产生硫酸根杂质影响产品质量。按照产品对硫酸根的要求以及实验结果显示,系统反应温度必须在40℃以下。综合考虑,实验选择适宜的系统反应温度为30℃。

图3 反应温度对反应时长及产品中硫酸根的影响

2.3 气液比的影响

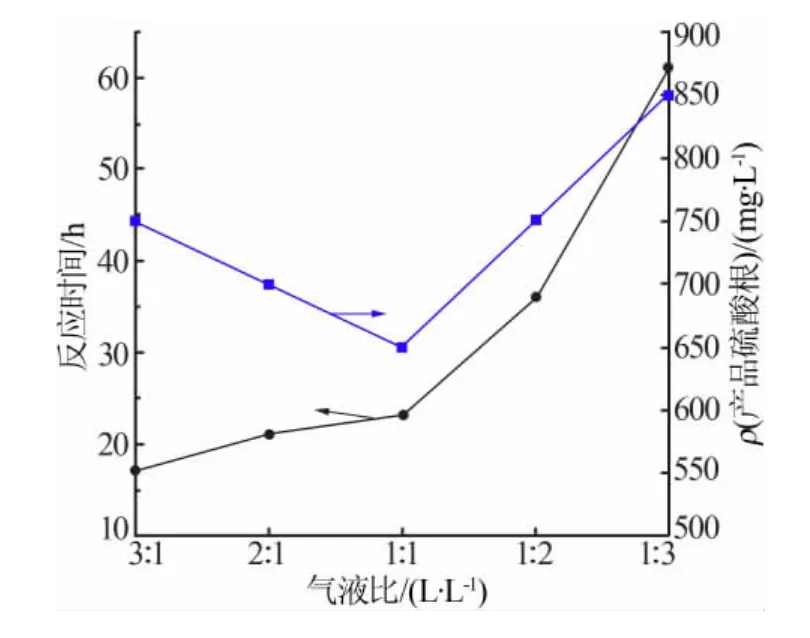

在系统反应压力为0.5 MPa、系统反应温度为20℃条件下,考察了不同氧气与氨基磺酸溶液气液比(L/L,3∶1、2∶1、1∶1、1∶2、1∶3)对反应时长及产品中硫酸根的影响,结果见图4。由图4可见,氧气与氨基磺酸溶液气液比从3∶1逐步降至1∶3时,系统反应时间逐渐增加,这是由于氧气的存在能够使反应釜中的镍块迅速氧化成氧化镍,从而与氨基磺酸发生反应。当氧气充足时,系统整体反应时间差距不大;但当氧气不足时,镍块与氨基磺酸的反应速率要低于氧化镍与氨基磺酸发生的反应速率,因此到达反应终点时长要更多。且随着氨基磺酸镍比例的增加,产生硫酸根杂质增多,进而影响产品质量。综合考虑,实验选择适宜的氧气与氨基磺酸溶液气液比为1∶1。

图4 气液比对反应时长及产品中硫酸根的影响

2.4 正交实验及结果

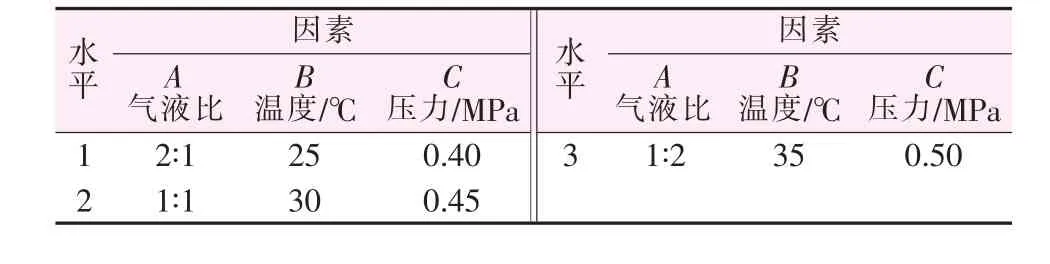

根据上述单因素实验得到的最佳单因素条件进行正交实验设计,结果见表1。

表1 正交实验设计表

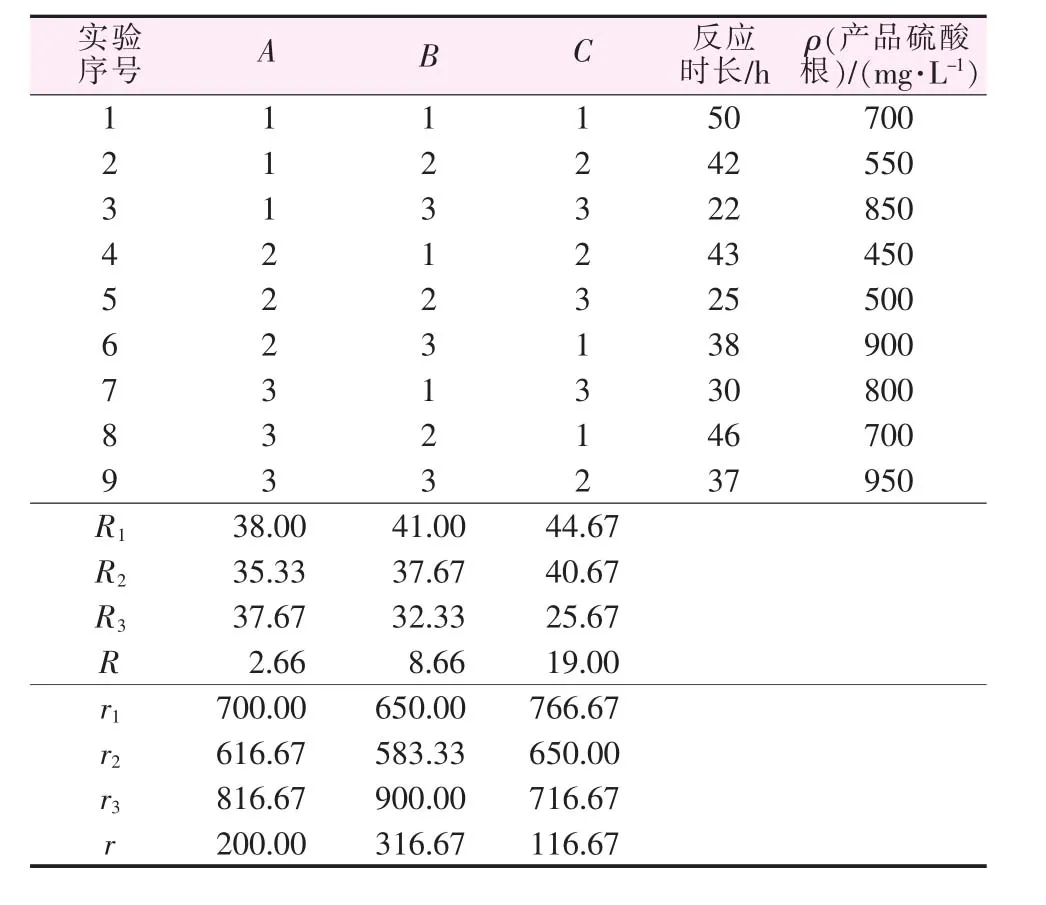

表2 正交实验结果与极差分析

根据正交实验结果可知,各因素对反应时长的影响从大到小依次为反应压力、反应温度、气液比,减少反应时长的最佳工艺条件为A2B3C3,即氧气与氨基磺酸溶液气液比为1∶1、反应温度为35℃、反应压力为0.5 MPa,与单因素实验得到结果基本相吻合;各因素对产品中硫酸根杂质的影响从大到小依次为反应温度、气液比、反应压力,减少产品中硫酸根杂质的最佳的工艺条件为A2B2C2,即氧气与氨基磺酸溶液气液比为1∶1、反应温度为30℃、反应压力为0.45 MPa,基本与单因素实验相吻合。综合2项衡量指标,本实验选择气液乳化法制备氨基磺酸镍的最佳工艺条件:氧气与氨基磺酸溶液气液比为1∶1、反应温度为 30℃、反应压力为 0.45 MPa。

3 结论

本实验通过探究反应压力、反应温度、氧气与氨基磺酸溶液气液比对反应时长及产品中硫酸根的影响,寻找最佳单因素工艺条件。随后开展正交实验,得出最佳工艺条件:氧气与氨基磺酸溶液气液比为1∶1、反应温度为30℃、反应压力为0.45 MPa。通过这项研究,以期为氨基磺酸镍的绿色化生产提供参考借鉴。