东风创世纪

2019-11-14张敏

张敏

东风公司即将迎来50岁的生日。

50年前发轫之时可谓筚路蓝缕,东风汽车集团有限公司书写了一部自强不息、奋发向上、开拓创新的历史。它的历史,和共和国工业成长史一脉相承。从_片荒芜的大山中起步,东风公司已经形成了以武汉为中心,襄阳、十堰、广州为翼,进而辐射全国的生产制造格局。在市场层面,东风公司构建了遍布全国的销售网络,并成功在海外数十个国家落地生根。

这是一个全球化的东风。在中东、非洲和东南亚拥有制造基地,在瑞典建有研发基地。

这也一个开放的东风。通过与日产、本田、起亚、PSA等外方,合作伙伴的多年合作,借鉴、吸收世界领先汽车企业造车、管理、运营、营销等多维度经验,汇聚强大的技术和人才,不断反哺自主事业。

50年的时间,足以让一个呱呱坠地的婴儿,成长为一个阅历丰富、冷静自省的中年人。东风的天命之年,仍充满青年人的激情与活力。今年17月份,东风公司累计销量196.57万辆,同比增幅高于行业3.3个百分点。市场持续下滑,东风销量整体跑赢大势预示着,转型升级时期的东风仍然稳健前行。

这是创新前行的东风。无论是“三个领先、一个率先”,还是“五化”战略,东风公司已经准确把脉汽车业未来,并付诸行动。

无论历史如何变迁,未曾更改的是,自立自强的创业初心。“50年前,在大山里的建设留下了非常好的精神财富,我们叫‘马灯精神。”东风公司董事长、党委书记竺延风说。

翻天覆地的变化,历史与未来的交织。《汽车人》试图从东风公司变迁中,窥见制造业转型、裂变,与日益强大的中国背后少为人知的细节。

生产方式恍若隔世

2019年4月12日,武汉,东风本田第三工厂正式投产,全新生产线下来的CR-V缓缓前行,在它途径的冲压、焊装、全铝车身和涂装车间,工人数量也屈指可数。

值班班长王景清穿着纯白色工装,而不是像他的前辈那样,穿着耐脏的深蓝工装,坐在一尘不染的冲压车间的总控室内。

当天是个大日子,第一批冲压坯已经准备就绪。但和换装生产一样,当天需要换模。以往这种“大活儿”需要全线停工4个小时,而现在全自动化操作,只需要3分钟,检查时间倒有点长,“长达”7分钟。整条冲压线停了10分钟,就开始启动。

王景清不需要动眼前控制面板上的按钮,他只需要监测进程就可以了,只有出现异常才需要他手动干预。按照自动系统编好的流程,高速冲压线在钢铝材质之间无缝切换。铝板直接气刀分张,不用像钢板那么麻烦。他只能隐约听到车间高速冲压的声音一一总控室的隔音设计,达到世界一流水准,为了保护一线工人的职业健康。十分钟的功夫,一批前翼子板就已冲压完毕。它们将自动装在黄线外的AGV小车上,送往焊装车间。

如果将时间倒拔50年,简直恍若隔世。在鄂西北的山沟里,一个只有100多人的小镇。曾在1950年奉命参与筹建一汽的归国留学生支德瑜,再次参加二汽筹备,到了十堰,他也不禁担忧。生活条件差可以将就,生产基础条件根本不具备怎么办?那时他已经46岁了,一切都要从头开始。

他被任命为二汽材料口负责人,工作重点是负责组织提供金属材料。芦席棚、马灯、竹筐、扁担,二次创业者们整天与这些农业时代的工具为伍,干的却是不折不扣的重工业。

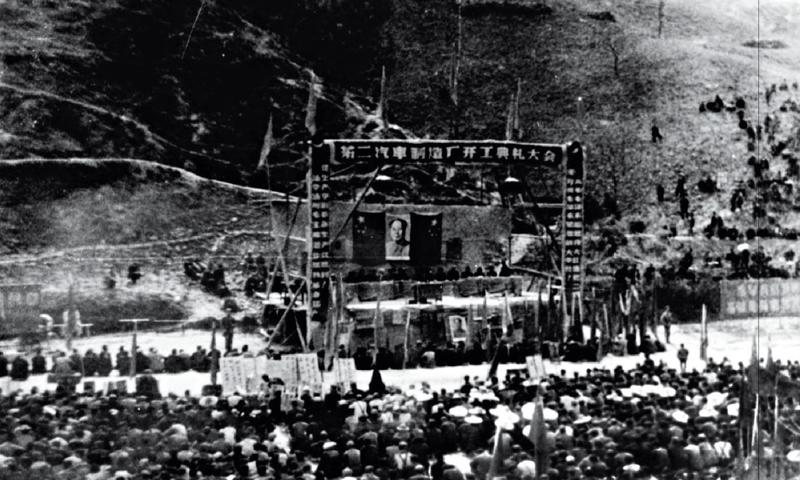

第一辆试装卡车,正是在芦席棚里攒出来的。第一台2.5吨级军用卡车在1969年9月22日举行下线仪式。他们当时认为,这辆车出厂,标志二汽正式具备生产能力。以后几年的事实证明,当时还是太乐观了。更大的考验在等着他们。

国家缺少镍、铬冶炼技术,支德瑜和他的团队就尽量使用硅、锰、钒、钛做出合金钢。甚至用低磷铸铁替代钢,球墨铸铁替代锻钢,还要保证整车质量。

当时毫无生产线的概念,讲究的是车间配合。尽管条件太差,二汽在个别技术上仍然达到国际领先。支德瑜说,当时的杜孔明厂长带领精铸厂,能做到低成本铸造普通汽车零件,而国外蜡模成本太高,只用于高端不锈钢件。

支德瑜说,我们有望利用产量丰裕的铝、镁和稀土,能做出更优良的汽车。他说这番话的时候是2019年,96岁。他在漫长的工作生涯中曾做过很多美好的设想,但从未能想到有本文开头那样高度自动化的车间和生产线。

一汽是苏联援建的156个工业重点项目之一,而二汽则完全是中国人自己建立的第一个大型卡车制造厂。在居于一隅的贫困山区,中国人的汽车梦想生根发芽,发展壮大,从设计年产量1000辆,到今天年产400万辆整车,销售额超6000亿元。

研发的此击彼应

被戏称为“一间打铁铺”的制造厂,是没有研发可言的。当时二汽生产汽车,只有个生产大纲,没有图纸、没有團队,甚至没有做设计的地方。二汽创始人饶斌,一开始团队连自己只有6个人,夹着皮包跑来跑去,被称为“皮包公司”。后来他向国家要求,从一汽调配100个干部,总算终结了“皮包公司”的称呼。

当时最容易的做法,是要来一汽的图纸,直接放大产能。而饶斌则说,办新工厂,要用新技术,要比—汽有进步。二汽不能走所有配套车间都挤在一起这条路,只抓冲模、刃量具,还要抓总成、动力、电气仪表厂,其他零件,大部分要靠外部供应厂解决。

应该说,这个想法,与现在供应链扁平化有相通的地方。但是,当时的出发点是基于国家战略安全的角度去考虑的,包括选址在十堰。

陈祖涛是我国汽车工业的奠基人之一。他承担了川汽、北汽、南汽等大型项目的规划工作。作为二汽的5人领导小组成员之一,他负责了二汽工厂设计工作。在张湾和十堰的农田、村镇之间,二汽第一个“席棚顶”车间,比职工们居住的“茅草顶”条件好多了,但和如今的现代化车间,不可同日而语。

从一开始没有“家底”,到今天的“家大业大”,东风人前赴后继,付出了艰辛的努力。

当年的圆规、丁字尺、晃晃悠悠的木桌子,就充作设计部门的家当了。如今的东风公司技术中心已有3000多名研发追梦者。下设乘用车研究院、军用车研究院、汽车技术研究院,包括整车部、动力总成部、试验部等21个部门。

单是一个试验部,就拥有设施完善、技术手段先进的综合整车试验场和14个专业实验室。新建的整车半消声试验室、整车排放耐久性试验室、整车振动试验室和电磁兼容试验室技术能力,达到国内先进水平。

50年风雨吹落年华

50年前的条件,很难描述的艰苦。物质缺乏只是次要问题,关键在于建厂资源的匮乏。

出生于1940年的孙家炳,今年已经79岁。他1964年毕业于湖南大学机械系铸造专业,毕业后在一汽铸造厂工作。1966年他报名来十堰参加二汽通用铸锻厂(20厂)的筹建。和他先后报名援建二汽的的一汽职工,有1278名。

孙主要负责工厂厂房总体设计,还要组织土建和设备安装调试,直至投产。这在今天是不可思议的事,因为跨越的专业范围太大。不可能交给一个人完成。但当时,孙的学历和工作经历,令他成了做这些顶层设计工,怍的不二人选。

工厂建成后,他还要编制和审核各种工艺技术文件及质量技术标准,对工厂生产进行指导。

这个过程,历时3年。1966年他被批准支援二汽,1967年4月,二汽20厂破土动工,当时大部分援建人员还在长春,在纸面上完成生产线设计准备工作。

孙家炳回忆道,当时他们都住在十堰当地的老百姓家里。每天踩着土路去工厂,吃饭地点就在位于现在东风水务公司那里二汽建的食堂,与红卫片几个二汽工厂的筹建人员一起搭伙吃饭,没有新鲜蔬菜和肉食,只有咸菜,大家并不计较,因为来这里参加筹建工作,本身就是准备吃苦的。

职工们带有被子,但是没有床,就买来当地山上最多的马尾松,把树干剖开后,做成4个腿的长凳子,把两个长凳子分别放在两头,再在上面放上用细竹竿串起来的竹床板,铺上稻草当垫子,就可以在上面休息了。

当时办公条件差,搞设计没有办公桌,就利用简易床铺办公。找来板子放到床铺上画图。孙家炳在床铺上画了来十堰后的第一张图,即通用铸锻厂铸铁车间工艺平面布置图,没法画得十分规范,只能算是个简单、粗糙的工艺设计方案。

中南设计院根据孙家炳团队提供的方案做土建施工设计,北京三建进行土建和设备安装。造出了一台直径400毫米的冲天炉。这台冲天炉生产了第一批二汽基建急用的铸件。

不过,汽车的制造基础太薄弱。二汽第一批EQ240,参加了国庆游行,后几经改型,终于在1975完成第一台质量稳定成品车。6轮驱动2.5吨级越野军用卡车,才算正式生产出来。25Y的誕生,促进了解放军的轮式装备的发展。应该说,此时的EQ240,颇具前苏联乌拉尔的风格,涉水深度超过1.5米。

1978年,二汽总装线已经形成了每年5000辆的生产能力。产能上去了,利润却下来了。原因在于军方订单的减少。当时二汽空有几千辆的产能,却只能接到每年不到1000辆的订单。

二汽第二任厂长黄正夏组织工程师一共整理出64项技术难关,以总工孟少农为核心组建公关团队,终于在年底,迎来了一轮转折。5吨民用载货车EQ140正式下线。

民用140底盘的四驱版本,满足高海拔,多山地区的行驶条件。此车也被称作“高原型”140,在云贵川地区有一定保有量。