资讯·前沿

2019-11-12

蚕丝可用于开发规模化多功能电子织物

据报道,上海科技大学凌盛杰课题组与Tufts 大学的David L.Kaplan 教授及MIT 的Markus J.Buehler 教授合作,基于天然蚕丝开发出可规模化生产的多功能导电纤维。这类纤维具有优异的力学性能和良好的导电性,可以通过工业化纺织设备直接加工成具有环境响应性、力学响应性的多功能电子织物。

基于前期研究,凌盛杰课题组设计了一种碳纳米管混合浆料,利用简单的浸泡—纺纱技术即可制备高性能导电蚕丝。该方法几乎完全保持了天然蚕丝本身的结构及力学性能,并且可以稳定负载较大含量的导电纳米材料。具体来说,该方案通过利用六氟异丙醇溶剂实现对蚕丝表面温和可控地溶解至发粘状态而不破坏蚕丝纤维的主体结构,同时在其表面均匀负载碳纳米管,形成牢固的碳纳米管—蚕丝粘附。获得导电碳纳米管涂层的蚕丝纤维,脱除溶剂后便可通过工业纺纱手段直接制成连续的导电蚕丝纱线。

力学测试表明,导电蚕丝的拉伸强度和应变分别为633±168MPa 和12±4%,与天然蚕丝纤维相当。良好的综合力学性能使得导电蚕丝纱线可以经受剧烈的机械加工过程而直接制成织物或者绣花图案,并可耐受商业洗衣机激烈的水洗搅动。

此外,导电蚕丝纱线及织物还获得碳纳米管所带来的一系列特性,包括疏水性、耐溶剂性、吸热保温性,特别是对环境温度的电阻响应性。利用绣花机将导电蚕丝纱线加工在衣服的不同位置,可以用来监测人体运动等,在可穿戴传感器、医疗监控以及人机交互领域中具有很大应用潜能。

(摘编自上海科技大学)

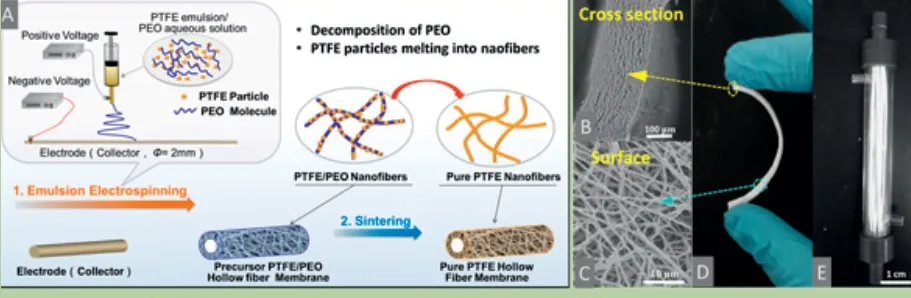

新型聚四氟乙烯中空纤维膜的制备方法

聚四氟乙烯(PTFE)因其优异的耐腐蚀性、热稳定性和疏水性被认为是一种理想的疏水膜材料,但是其难被溶解,熔融流动性差,难以进行加工。目前PTFE中空纤维膜的唯一加工方法是机械拉伸法,但是该方法所制备的膜孔隙率低,严重制约了分离过程的效率。

近日,中国科学院过程工程研究所提出以乳液静电纺丝的方法制备一种基于纳米纤维组装的新型PTFE 中空纤维膜。相对于传统机械拉伸法制备的PTFE 中空纤维膜,该膜兼具纳米纤维膜(高孔隙率)和中空纤维膜(自支撑性和高装填密度)的优点,整个制膜过程无需使用有机溶剂和润滑剂,实现了PTFE 中空纤维膜绿色制备和膜性能的新突破。

据介绍,研究团队以水溶液粘度高、易于热分解的聚氧乙烯(PEO)作为粘结剂和PTFE 颗粒混合成水性纺丝液,以非旋转线电极作为连续化制备的接收器。PEO 包覆PTFE 颗粒在高电压下被拉伸成PTFE/PEO 混合纳米纤维,沉积在线电极上形成初始膜。在一定温度下烧结后,初始膜中的PEO 分子被完全分解,PTFE 颗粒之间熔融成纳米纤维并通过纤维节点粘结组装成目标PTFE 中空纤维膜。

该膜在膜蒸馏应用中蒸汽通量达到商业PTFE 中空纤维膜的4.6 ~8.8 倍。纤维的微—纳多级结构赋予该膜超疏水性,在长时间和盐度不断升高的膜蒸馏实验中表现出高而稳定的脱盐性能,表明其在海水淡化、高盐废水处理等领域具有良好的应用前景。

相关成果发表在国际膜科学领域TOP 期刊《Journal of Membrane Science》上(J.Membr.Sci.2019, 583, 200-208)。

(摘编自中科院过程工程所)

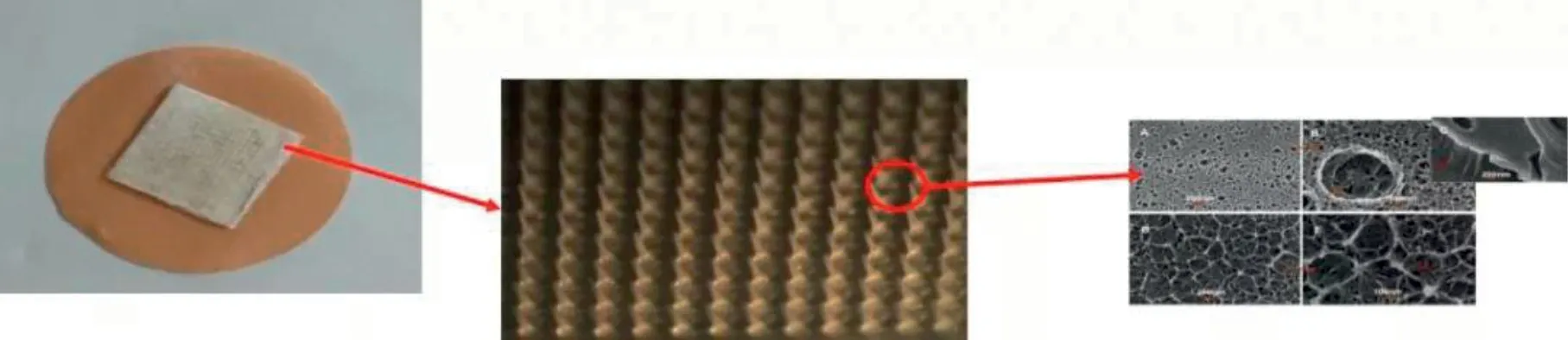

柔性可清洗的光热织物用于海水淡化

近日,东华大学陈志钢教授课题组尝试将光热纳米材料封装在纳米纤维中,研发了一种新型柔性可清洗的光热转换布。他们以碳纳米管(CNTs) 作为光热转换纳米材料,以聚丙烯腈(PAN)作为基体,通过静电纺丝技术成功制备了无纺布。这种无纺布由直径约为200 nm 的PAN 纳米纤维组成,纳米纤维中包裹有CNTs。

润湿后的CNT@PAN 无纺布具有高达90.8%的光吸收效率。将CNT 含量为2%的CNT@PAN 无纺布包裹聚苯乙烯(PS)泡沫上,并漂浮在水面上。在模拟太阳光(1kWm-2)的照射下,其平均表面温度在200 秒时迅速上升到≈43℃,高于没有PS 泡沫的表面温度(≈32℃)。

为了观察盐颗粒析出的副作用,利用覆盖在PS 泡沫上的CNT@PAN无纺布蒸发高浓度模拟海水(NaCl浓度: 21wt%)。蒸发前无纺布的表面光滑,无颗粒。在太阳光照射下,随着蒸发的进行,薄膜表面不断析出盐颗粒,1 小时后出现了盐颗粒薄层,5 小时后有大量盐颗粒堆积在表面。盐颗粒不仅阻碍了入射光,并且使得水蒸气难以由膜的内部向外扩散,促使蒸发速度从第一小时的1.44 kg m-2h-1降低到第五小时的0.65 kg m-2h-1,下降率达到55%。

通过简单的水清洗方式,可轻松除去CNT@PAN 无纺布表面的盐颗粒。清洗后无纺布表面光滑,其微观形貌相似于蒸发前的形貌。循环实验发现,清洗15 次后,CNT@PAN 无纺布的光吸收没有明显变化,蒸发速度保持在~1.4 kg m-2h-1。这些结果表明了CNT@PAN 无纺布具有相似于衣服的耐清洗性能和良好的光热稳定性。因此,CNT@PAN 无纺布在海水淡化中具有很好的应用潜力。

相关成果以题为“Flexible and washable CNTembedded PAN nonwoven fabrics for solar-enabled evaporation and desalination of seawater”的论文发表在《ACS Applied Materials & Interfaces》上。

(摘编自高分子科技)

防水透湿薄膜取得突破

据悉,香港理工大学纺织制衣学系胡金莲教授及其团队在先进防水透湿薄膜领域取得突破性进展。在该研究中,他们通过共混二氧化硅气凝胶颗粒(SAs)掺杂于热—湿敏感型热塑性聚氨酯(THSPU)得到了可以大规模制备的全方位智能复合薄膜。研究表明,所得的杂化膜在变化的湿度和温度下表现出强健的防水性、自适应透汽性和保暖性。这种智能膜可以实现在变化的环境中保持皮肤的干燥和舒适,并且这种全能型智能薄膜可以管理人体的“微气候”,有望推进智能服装和可穿戴产品的发展。例如,该全能型薄膜可以在智能运动服装、时尚可穿戴、工业防护工作服等领域应用。

通过聚合物设计,他们合成了具有热—湿响应型的热塑性聚氨酯薄膜,其后通过共混二氧化硅气凝胶(SAs)颗粒制备了可以工业化的热—湿响应型THSPUs 智能杂化膜。研究表明,当SAs 含量低于2.0%时,SAs 可以均匀地分散在THSPU 中。由于SA 的存在,杂化膜表现出良好的保温性能。随着SAs 含量的增加,THSPUs 膜的水接触角从62.3°增加到107.5°,使得薄膜的拒水性得到很好的提升。在23℃的恒定温度下,当水蒸气的相对分压从10%上升到70%时,THSPUs 薄膜的水蒸气透过率(WVT)从140 g/m2·24h 增加到4400 g/m2·24h;同时,THSPUs薄膜在低温5℃时,透湿量为1000 g/m2·24h 的低值,而在室温25℃时透湿量可以提高到4200 g/m2·24h。该智能薄膜在变化的湿度和温度条件下实现了典型的自适应透湿功能。此外,THSPUs 膜具有优良的机械强度和强劲的静水压力,断裂强度高达34MPa,伸长率高达700%,耐静水压高达17800 mmH2O。与著名商业化产品Gore-Tex相比,制备得到的杂化膜及其热压织物表现出更好的保暖性能。

(摘编自高分子科技)

新型疏水透气织物涂料不含有毒化学物质

为了制作出让织物防水又透气的涂料,来自芬兰阿尔托大学的研究人员首先从棕榈叶中提取了巴西棕榈蜡,其被广泛用于汽车保护蜡、药品和食品等产品中,可以说是相对无害的原材料。进而,研发团队将该蜡在水中熔化并分解,形成带负电的蜡颗粒溶液—Aalto 涂料。由于构成天然织物纤维的纤维素也带负电荷,因此必须在中间添加带正电荷的缓冲剂,以使蜡颗粒粘附到纤维上。

尽管先前的研究表明一种叫做聚赖氨酸的蛋白质可以胜任这项工作,但是这种蛋白质非常昂贵,因此研发团队找到了一种便宜很多的材料——淀粉。通过包括浸涂,喷涂和刷涂的方法,将所得的蜡/淀粉溶液施用于有机织物,例如粘胶纤维、天丝、棉和大麻。在所有情况下,这种处理均使该材料具有疏水性,同时又保持了其透气性和自然手感。相反,当用传统的防水涂料处理相同类型的织物时,其透气性降低。

但是,以目前的形式,Aalto 涂层不能很好地经受洗涤剂的洗涤,故其用途限于不经常洗涤的物品,例如夹克,消费者可以在每次洗涤后将新的涂料喷涂到上面。相关论文发表在《Carbohydrate Polymers》杂志上。

(摘编自cnBeta)

蚕丝蛋白胰岛素微纳贴片解决医疗难题

胰岛素多用于治疗糖尿病,在注射胰岛素时疼痛在所难免,即使采用胰岛素泵、无针注射器等注射方式,胰岛素进入人体后也会被快速代谢,药效很难持续,需要每天多次用药。不少糖尿病患者,因为频繁皮下注射引起皮肤溃烂、组织坏死。

为解决上述问题,苏州大学纺织与服装工程学院卢神州教授、刘海老师指导的“丝素蛋白微针经皮给药系统”项目研制了一种蚕丝蛋白胰岛素微纳贴片,既实现了无痛、微创、长期稳定给药,又可以节省治疗费用。

据介绍,制备微针过程中使用了材料微观聚集态控制技术、纳米孔分子通道控释技术,使得微针在皮肤表面打开微孔,药物通过微针中的纳米通道缓释进入体内。由于微针短而细小,不触及神经及血管,因此实现了无痛给药。与此同时,这些技术通过对丝素蛋白聚集态结构的有效控制,实现了胰岛素长期稳定释放。

研究表明,使用这种技术生产的蚕丝蛋白胰岛素微纳贴片,可以实现2~3 天甚至更长时间,为患者持续、定量地提供胰岛素。贴片大大提升了糖尿病患者的治疗体验,提高了胰岛素的生物利用度,将可以为每位患者每年节省至少3000 元的治疗费用。“我们的研究探索出一条新的药物进入人体的有效途径,丝素蛋白微针是一个载体,它承载的可以是胰岛素,也可以是疫苗、多肽等其他药物,有更广阔的应用空间。”研发团队成员、英国布里斯托大学博士研究生殷祝平表示,期望建立行业标准,推动微针透皮释药市场更加规范化。

(摘编自苏州大学)

奥地利兰精推出户外纺织品系列TREE CLIMATE

10月14日,行业面料革新者Concept III Textiles 创始人David Parkes 表示:“是时候让一些标志性面料重新焕发生机,同时为户外市场引入一些新概念了。Concept III公司与兰精集团合作,创造了一系列的独特面料,突出了TENCEL™Lyocell 的卓越性能以及可持续性。”

据了解,兰精集团最新TREE CLIMATE 系列于10月22日~23日在波特兰的功能织物展上首次亮相。法兰绒和麂皮在TREE CLIMATE 系列中占有一席之地,复古的“逆织”汗衫面料也在这个系列中得以应用。使用TENCEL™Lyocell 和其他精选纤维制成的具有特殊结构性能的织物,可以做到高性能且有质感。

TENCEL™Lyocell 纤维源自可持续来源的木材,采用闭环、资源高效的生产工艺,此次推出的TREE CLIMATE系列还包括衣服弹力™x REFIBRA™纤维。Parkes评论道:“该系列在户外纺织品的成功,不仅体现在TENCEL™Lyocell的诸多优良性能,例如水分管理、增强的可染性、出色的手感方面,还与可持续性完美结合在一起。”

兰精集团运动服业务开发经理Sharon Perez表示:“兰精集团一直以与全球供应链上的公司良好合作而闻名。TENCEL™lyocell 纤维可以在大量创新面料中找到,从牛仔布到成衣再到家用纺织品。我们很高兴与David Parkes 合作,TREE CLIMATE 系列面料和服装可以突出TENCEL™品牌的许多特点,是户外产品的完美选择。

(摘译自兰精集团/马安冬)

德国Reifenhauser Reicofil 公司RF5 生产线成功投产

10月10日,德国Reifenhauser Reicofil 公司使用新一代RF5 技术的第一条生产线在无纺布制造商PFN 公司成功投产。该公司采用纺粘、熔喷和复合非织造布生产的新技术,在质量、产量、生产线利用率、效率和机器智能方面设立了新的标准。纺粘和熔喷技术完全针对RF5 技术进行了修改,此外,RF5 还配备了来自Reifenhauser 数字业务平台的数字解决方案。这为智能机器和智能生产铺平了道路。

Reifenhauser Reicofil 销售总监Markus Muller 表示:“很高兴看到RF5 的第一条生产线成功投产。PFN 从1992年开始使用我们的第一代RF1 生产线。自此,PFN公司就不断地更新换代我们最新、最好的技术。”

半商业化的生产线具有高度的灵活性,从而允许PFN 开发新产品。除聚丙烯外,该生产线还可加工聚酯。RF5 技术显著提高了PFN 公司的市场竞争优势。

RF5 系列是Reifenhauser Reicofil 数字商务平台第一代数字解决方案。包括直观的操作、持续的过程和质量监控、预测维护和异常检测等所有可用的模块。例如,该生产线为操作人员提供生产力分析,准确预测磨损部件的失效时间。它可以在纺纱故障发生前警告操作者,并提供故障排除指南。此外,RF5 系列还配备了一个防污染包,可提供非常高纯度的最终产品。并且它还降低了噪音,改善了操作人员的工作条件。

(摘译自Reifenhauser GmbH 公司/马安冬)

加拿大Fortum 与Spinnova 公司推出以小麦秸秆为原料的服装

加拿大Fortum 和Spinnova 公司10月15~17日在温哥华举行的纺织品可持续发展交流会议上展示了世界上第一件由农业废料麦秸制成的服装。展览品包括一件针织T 恤,以及经线使用有机棉织成的夹克和裙子。从原材料提取、加工到制造过程中只产生极低的环境影响,并通过生命周期分析进行了验证。

Fortum 公司生物基础解决方案副总裁Heli Antila 表示:“我们非常激动地展示这种革命性的纺织品,麦秸大多被丢弃甚至在田间焚烧,而现在我们可以将它应用于许多纺织应用材料,这将在全球范围内拥有广阔的产业前景。我们想邀请更多合作者加入其中。”

今年早些时候,双方已宣布建立合作关系。此次温哥华会议中展示的稻草是由Fortum 的合作公司Chempolis Oy 首先用高度可持续的分馏法技术处理的。Spinnova 公司的技术目前处于试验阶段,它可以直接将微纤化纤维素(MFC)机械地转化成纤维,而不需要任何溶解或有害的化学过程。

Fortum 和Spinnova 公司计划在Fortum 未来的生物精炼厂中建立可持续的纤维生产线。这些精炼厂将使用农业废料等生物质材料进行生产,将其加工成木质纤维素来源的生物制品以及纤维素制品的材料。这些精炼厂将采用分馏技术使麦秸资源得到高效利用,与其他处理技术相比,对环境产生的影响大幅降低。

(摘译自Fortum 集团/马安冬)