电力推进LNG船双燃料发动机室智能通风系统设计

2019-11-12潘伟昌

沈 宁,潘伟昌,段 斌

(沪东中华造船(集团)有限公司,上海200129)

0 引 言

LNG运输船是在常温常压下装运-163 ℃ LNG的特种船舶,具有高技术、高难度、高附加值的特点。在2004年之前的40年中建成的LNG船队的绝大部分船采用蒸汽透平推进系统,蒸汽透平系统对供气系统要求低、燃料组合灵活、维护要求低、可靠性强,但缺点是系统热效率较差、燃料消耗高。因此,随着双燃料中速发动机在2004年后开始实现实船应用,由此发展兴起的双燃料电力推进(Dual Fuel Diesel Electric,DFDE)系统一跃成为LNG船动力的“新宠”。电力推进LNG船自问世以来,以其高效、节能、污染小等诸多特点,深受船舶所有人的青睐。韩国、日本和中国的各大型船厂纷纷推出15万~18万m3级电力推进LNG船的设计,2004年之后的10年间已建成和投放的订单船舶多达百艘,其中电力推进船型占据九成以上,可谓一枝独秀、占尽风头[1]。在国内,沪东中华造船(集团)有限公司先后承接了10艘17.4万m3大型电力推进LNG船,图1是沪东中华建成交付的17.4万m3电力推进LNG船“中能福石”号。

图1 电力推进LNG船“中能福石”号

由于天然气具有易燃易爆的特性,因此LNG船对安全性和可靠性要求极高。在电力推进LNG船上,双燃料发动机布置在独立于公共机舱的专有发动机室内,具有完全独立的A-60防火分割,即使公共机舱意外失火也不会影响双燃料发动机的正常工作,极大地提高了船舶的安全可靠性。双燃料发动机在不同负荷下的空气消耗量不同,且燃气供给系统中的燃气阀组处所和双壁管环腔对发动机室内的气压有严格要求,此外房间内压力还需要稳定适中以便于人员安全出入。因此,独立的双燃料发动机室需要有独立的通风系统,电力推进LNG船双燃料发动机室的通风系统设计需要特殊考虑。

本文以一艘典型的17.4万m3电力推进LNG船为研究对象,对该船的通风系统智能设计进行介绍。利用LNG船上强大的中央集成自动化系统(Integrated Automation System,IAS)的调控功能,制订和优化双燃料发动机室风机的控制逻辑,完成发动机室气压的智能调节功能设计。

1 船型设计介绍

该型17.4万m3电力推进LNG船是目前我国已交付的船型中货舱容量最大、技术最先进的LNG运输船。该船总长290 m,型宽46.95 m,型深26.25 m,设计吃水11.5 m,采用双艉鳍推进,设计航速为19.5 kn,配有4个薄膜型液货舱,货舱总容量达17.4万m3。该船采用DFDE技术,同时配备再液化系统。

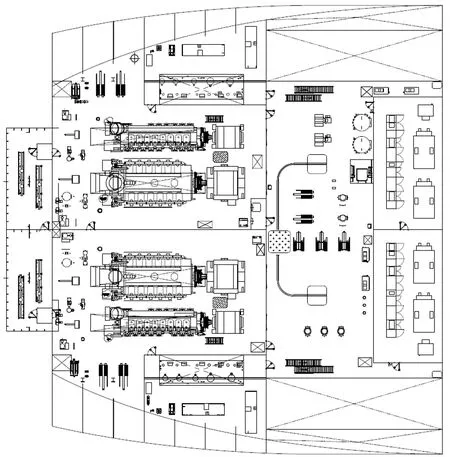

4台双燃料发动机配置为MAN 2 ×12 V 51/60DF + 2 × 8 L 51/60DF。MAN 51/60DF双燃料发动机是一款能使用重油、柴油和天然气的三燃料发动机,具有燃油模式、燃气模式和备用模式等3种操作模式,能为电力推进系统和配有可调桨的机械推进系统提供动力,主要应用于LNG运输船、豪华客船和一些特种船上。电力推进LNG船通常会安装数台(4台以上)双燃料发动机,如图2所示,一方面是船舶推进及电力系统需要,另一方面也是船舶冗余度要求[2]。

图2 机舱布置图

2 双燃料发动机室通风系统设计要求

2.1 安全冗余要求

双燃料发动机室的通风系统基于船舶的安全性和冗余性进行设计。通风系统设计的难点是:一方面要满足双燃料发动机室与公共机舱的完全独立防火分割;另一方面还要通过中间舱壁A-60绝缘实现左、右双燃料发动机室的完全独立,以达到动力舱室完全冗余的要求。两个双燃料发动机室相互独立的优点是任何一个舱室发生火灾或燃气泄漏,IAS系统都可以快速停止该舱室的设备运行,并自动切断该舱室的通风系统、燃油(或燃气)和电力供给,不会影响其他舱室设备的正常工作。

2.2 安全空间与防爆空间的合理划分

双燃料发动机的燃气供给管路分两段:第一段由燃气压缩机从室外进入燃气阀组室,与燃气阀组连接;第二段由燃气阀组进入双燃料发动机室,连接发动机。

双燃料发动机的燃气供给系统与燃油供给系统类似,每台发动机燃气系统中也有专用的“燃油模块”,被称为燃气阀组,由速关阀、透气阀、压力调节阀、流量计、温度和压力传感器等部件组成。由于发动机对燃气有压力、温度、压力波动等诸多要求,因此从LNG货舱产生的蒸发气经过燃气压缩机进行压缩处理后,进入燃气阀组进行减压、稳压处理,并对燃气压力及温度进行实时监控。同时,当发动机由燃气模式转换为燃油模式时,燃气阀组还要配合发动机完成机器和管路中的燃气吹洗工作。燃气阀组的各个部件都由法兰连接,有燃气泄漏的风险,根据《船舶电气设备安装规则》,燃气阀组所处空间属于危险区域,需将燃气阀组布置在单独的房间内,划分为独立的防爆区间,并布置专有的抽气风机进行强制通风。值得注意的是,为保证机舱区域的安全,针对上述第一段燃气供给管路,即从货舱区进入机舱区管段,需要特殊布置燃气管管弄,形成“双壁”保护。燃气管管弄进口处和抽风风管的出口附近也是危险区域,对电气设备有防爆要求。

为保证双燃料发动机室的安全区域设计,上述第二段燃气供给管路,即燃气阀组与双燃料发动机之间的管段均有双壁管(包括双燃料发动机机体上的燃气管路)[3]保护。同时,根据《国际散装运输液化气体船舶构造与设备规则》(下文简称IGC规则)和双燃料发动机供应商提供的《安全设计导则》文件,对双燃料发动机室、相对应的燃气阀组室以及连接这两个房间的双壁管环腔等空间,提出具体的绝对压力和相对压力的要求和限制[4]。

由于双燃料发动机布置在机舱安全区域,而燃气管路及燃气阀组周围属于危险区域,合理的安全空间与防爆空间设计以满足《IGC 规则》要求是大型电力推进LNG船燃气系统和通风系统设计的关键要点,不仅要满足《安全设计导则》要求的双壁管环腔绝对压力和相对压力的限制,还要对燃气阀组到发动机进口的燃气双壁管长度、双壁管和燃气阀组室的燃气探测传感器布置以及燃气阀组及供给管路的吹洗等设计进行校核[5]。燃气供给系统和通风系统设计图如图3所示。

图3 燃气供给系统和通风系统设计图

3 通风系统设计与调试

综合考虑双燃料发动机室的安全冗余要求,与燃气阀组室防爆空间的合理划分,以及双燃料发动机在高低负荷下的不同空气消耗量导致的室内气压波动等诸多因素,提出每个双燃料发动机室配备2台供气风机和1台排气风机的设计方案,供气风机和排气风机均为双速风机,以灵活的组合方式适应双燃料发动机在不同负荷下的空气消耗和散热需求,每个燃气阀组室配置2台100%容量冗余的抽风机,以保证燃气阀组室内负压的要求。

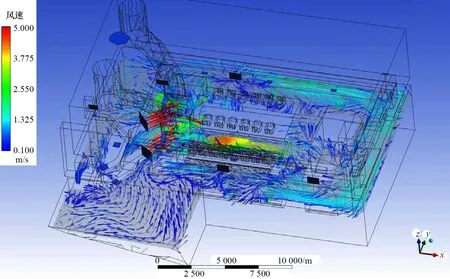

在确定好通风系统的设计方案后,完成双燃料发动机室燃气泄漏的模拟分析。通过计算软件建模和流场分析,一方面确定进气和排气风口的最佳位置,另一方面也确定双燃料发动机室内的燃气探测传感器的布置位置,如图4所示。在模拟分析中,当右舷的双燃料发动机燃气管路破裂后1 s内,位于双燃料发动机上方的燃气探测传感器就会探测到燃气泄漏,并立刻通过应急切断系统快速关闭右舷双燃料发动机室燃气供给管路上的控制阀,控制阀关闭时间约为3 s,与此同时,双燃料发动机迅速从燃气模式切换为燃油模式,中间没有中断或者负荷波动。此时,左舷的燃气供给系统和双燃料发动机正常工作,不受任何影响。在燃气供给管路控制阀关闭的5 s内,双燃料发动机室的泄漏燃气浓度快速下降,保障双燃料发动机室内设备的安全。

图4 双燃料发动机室燃气泄漏分析模型图

在LNG船的常规试航和气体试航中,双燃料发动机在不同功率负荷下,对双燃料发动机室和燃气阀组室房间的气压进行反复测量、调试,最终确定双燃料发动机室的通风控制逻辑。

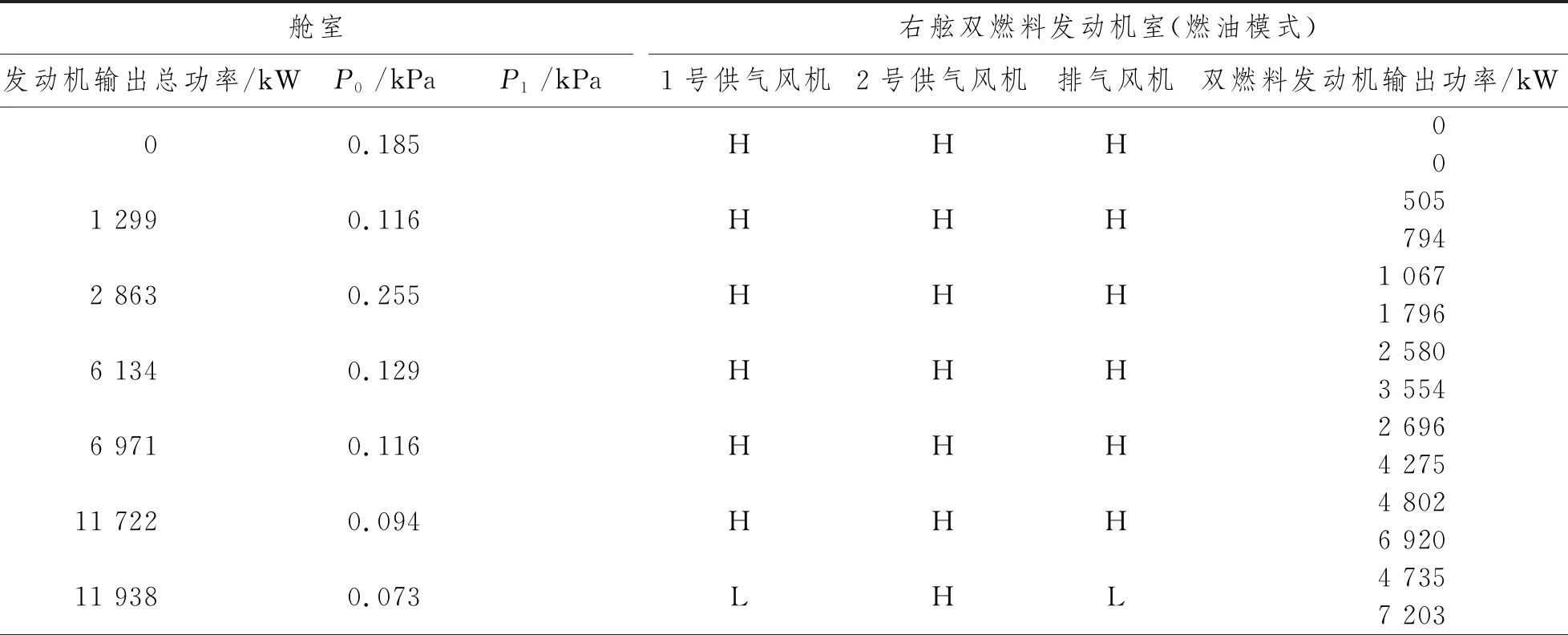

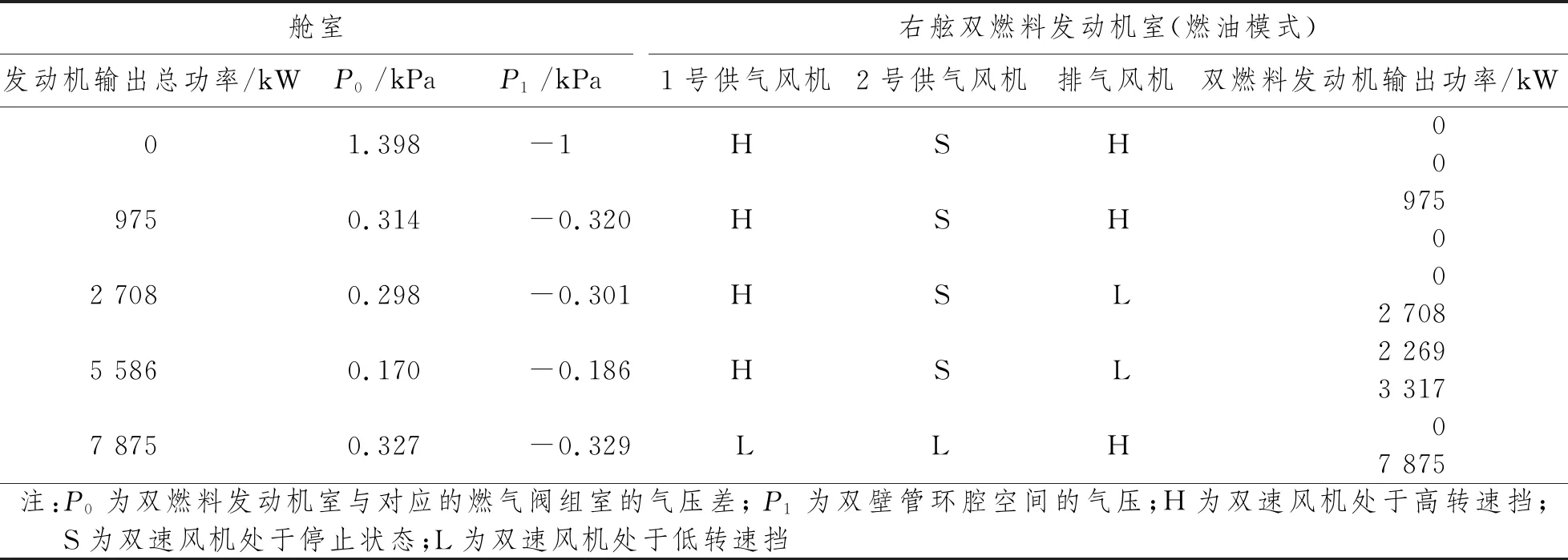

在常规试航中,针对不同双燃料发动机负荷进行供气风机和排气风机多种组合方案的试验,并完成试验数据的记录,具体如表1所示。

表1 常规试航气压记录表

续表1 常规试航气压记录表

通过常规试航中双燃料发动机室风机控制试验,得到初步结论如下:

(1)当气压差P0为0.05~0.20 kPa时,双燃料发动机室与对应的燃气阀组室之间的门较易打开,便于人员出入。

(2)监测双壁管环腔空间气压的传感器尚未安装,需要由气密试验进一步验证,但需注意要满足双燃料发动机厂家的设计要求(-1 ~1 kPa)。

(3)双燃料发动机室在低功率区域的气压较为稳定,在高功率区域还需要进一步优化。

(4)初步的通风控制逻辑:当只有1台8 L 51/60DF双燃料发动机运行时,1号供气风机设置为高转速模式,2号供气风机设置为低转速模式;当只有1台12 V 51/60DF或2台双燃料发动机运行时,所有供气风机均设置为高转速模式。

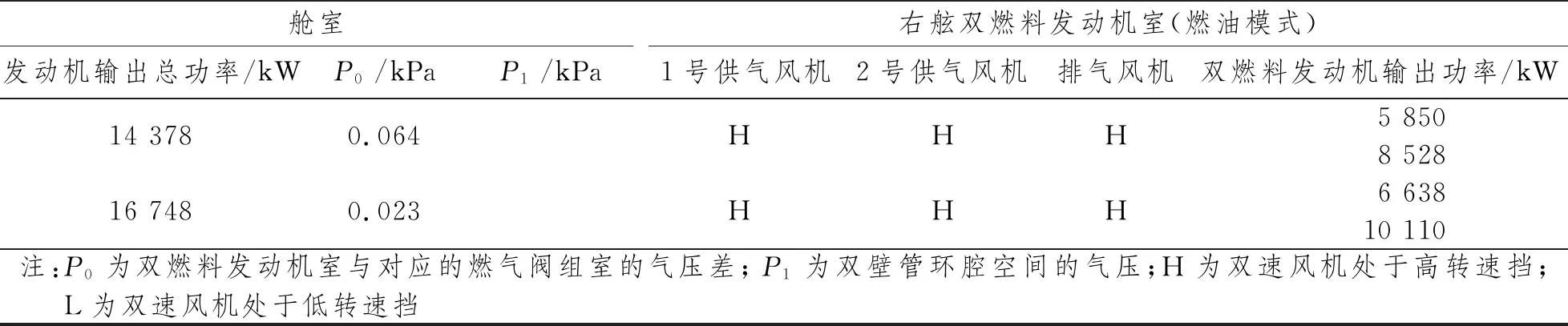

在气体试航中,进一步针对双燃料发动机在燃油和燃气模式下的通风系统及控制逻辑进行验证,试验数据如表2和表3所示。

表2 气体试航(燃油模式)气压记录表

表3 气体试航(燃气模式)气压记录表

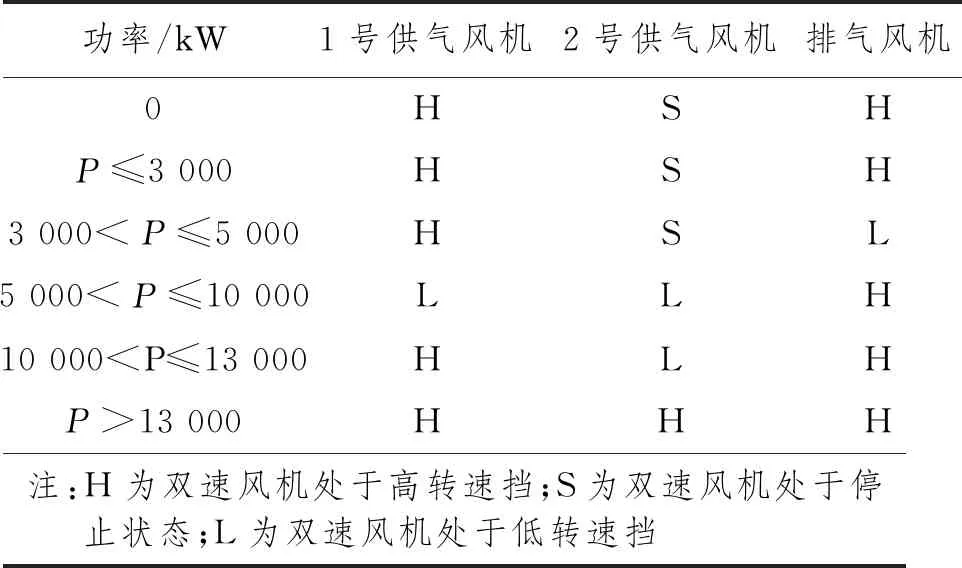

通过上述试验数据的搜集、处理和分析,确定最终的通风系统控制逻辑如表4所示。

表4 通风系统控制逻辑表

4 结 论

以一型17.4万m3电力推进LNG船为研究对象,开展双燃料发动机室的智能通风系统设计研究,设计经验和结论总结如下:

(1)基于船舶的安全性和冗余性考虑,双燃料发动机室需要与公共机舱采取完全独立的防火分割,还可进一步通过中间舱壁A-60绝缘实现左、右双燃料发动机室的完全独立,以达到动力舱室完全冗余的要求。

(2)双燃料发动机室、燃气阀组处所和双壁管环腔对气压有绝对压力和相对压力的要求和限制,需参照《IGC规则》和双燃料发动机厂家《安全设计导则》要求,完成安全空间与防爆空间的合理划分。

(3)通过双燃料发动机室燃气泄漏的模拟计算,不仅可分析确定进气和排气风口的最佳位置,也可判断出双燃料发动机室内的燃气探测传感器的最优布置位置。

(4)根据船舶试航时发动机不同功率负荷试验结果,完成双燃料发动机燃油和燃气模式下的通风系统控制逻辑设计,试验证明该智能通风系统设计能够满足实船的应用要求。